Hochreine Quarzglasrohre sind der Standard für die Synthese von Kupfer-Sulfid-Thermoelektrikern, da sie eine kompromisslose Kombination aus thermischer Stabilität und chemischer Inertheit bieten. Diese Rohre können den extremen Temperaturen (bis zu 900 °C) und den langwierigen siebentägigen Glühprozessen, die für die Synthese erforderlich sind, ohne Rissbildung oder Verformung standhalten. Am wichtigsten ist, dass Quarz nicht mit korrosiven Sulfiden oder geschmolzenen Salzen reagiert, wodurch sichergestellt wird, dass das Endprodukt der Thermoelektrik die hohe Reinheit erreicht, die für eine effiziente Energieumwandlung erforderlich ist.

Der Kernwert von hochreinem Quarz in dieser Anwendung liegt in seiner Fähigkeit, als chemisch "unsichtbares" Gefäß zu dienen. Es erhält eine vakuumversiegelte, sauerstofffreie Umgebung, die Kontamination und Oxidation verhindert, was entscheidend für die Erhaltung der empfindlichen elektrischen und thermischen Eigenschaften von Kupfersulfid ist.

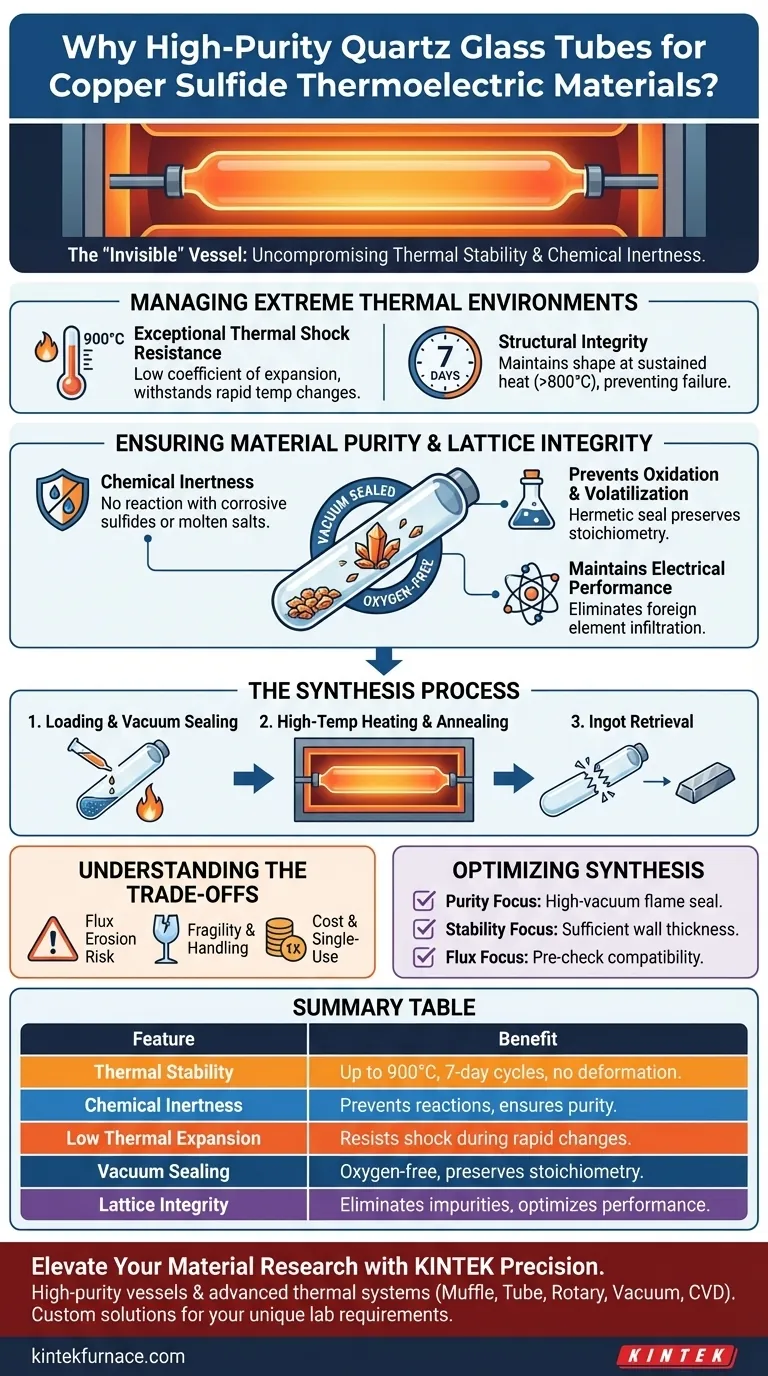

Verwaltung extremer thermischer Umgebungen

Außergewöhnliche Beständigkeit gegen thermische Schocks

Die Synthese von Kupfersulfid beinhaltet das Schmelzen bei hohen Temperaturen, gefolgt von verlängerten Glühzyklen. Hochreiner Quarz besitzt einen extrem niedrigen Wärmeausdehnungskoeffizienten, wodurch er schnellen Temperaturänderungen ohne Bruch standhält.

Strukturelle Integrität bei anhaltenden Temperaturen

Während des siebentägigen Glühprozesses muss das Reaktionsgefäß strukturell stabil bleiben. Quarz behält seine Form und Festigkeit auch bei kontinuierlicher Hitze von über 800 °C – 900 °C bei und verhindert so ein Versagen des Gefäßes während langer Experimente.

Gewährleistung von Materialreinheit und Gitterintegrität

Chemische Inertheit gegenüber korrosiven Sulfiden

Schwefeldampf und geschmolzene Salze, die bei diesen Reaktionen verwendet werden, sind für viele Materialien stark korrosiv. Hochreiner Quarz ist gegenüber diesen Substanzen chemisch inert, wodurch sichergestellt wird, dass keine Verunreinigungen aus dem Behälter in das Kupfersulfid-Kristallgitter eindringen.

Verhinderung von Oxidation und Verflüchtigung

Quarzrohre können vakuumflammenversiegelt werden, um eine absolut trockene, sauerstofffreie Mikroumgebung zu schaffen. Diese hermetische Abdichtung verhindert die Oxidation von Kupfersalzen und hemmt die Verflüchtigung von Reagenzien, was für die Aufrechterhaltung der richtigen Stöchiometrie des Materials unerlässlich ist.

Aufrechterhaltung der elektrischen Leistung

Die Effizienz von thermoelektrischen Materialien hängt stark von ihrer "elektrischen Reinheit" ab. Durch die Verhinderung der Einführung von Fremdelementen von der Gefäßwand stellt Quarzglas sicher, dass das resultierende Material die spezifische Gitterintegrität für optimale Leistung erreicht.

Verständnis der Kompromisse

Das Risiko der Flussmittel-Erosion

Bei bestimmten Synthesetechniken, die aktive Flussmittel beinhalten, kann Quarz anfällig für langsame Erosion sein. Obwohl es normalerweise wegen seiner Inertheit gewählt wird, können bestimmte geschmolzene Salzsysteme (wie KOH oder spezifische Fluoride) langsam mit dem Siliziumdioxid reagieren und Silizium als unbeabsichtigtes Dotierungsmittel einführen.

Zerbrechlichkeit und Handhabungsanforderungen

Trotz seiner thermischen Belastbarkeit bleibt Quarz ein sprödes Material. Es ist anfällig für physische Stöße und muss während der Versiegelungs- und Beladungsphasen mit äußerster Sorgfalt gehandhabt werden, um mikroskopische Spannungsrisse zu vermeiden.

Kosten und Einwegbeschränkungen

Hochreiner Quarz ist erheblich teurer als Standard-Laborglaswaren. Da diese Rohre oft flammengeschweißt und dann aufgebrochen werden, um den synthetisierten Barren zu entnehmen, können die Verbrauchskosten bei der Großproduktion zu einem erheblichen Faktor werden.

Optimierung Ihres Syntheseprozesses

Um die besten Ergebnisse bei der Verwendung von Quarzrohren zur Herstellung von thermoelektrischen Materialien zu erzielen, berücksichtigen Sie Ihre spezifischen experimentellen Ziele.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialreinheit liegt: Verwenden Sie hochreinen Schmelzquarz und priorisieren Sie eine Hochvakuum-Flammenversiegelung, um alle Spuren von Sauerstoff und Feuchtigkeit zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf langfristiger thermischer Stabilität liegt: Stellen Sie sicher, dass das Quarzrohr eine ausreichende Wandstärke aufweist, um dem Innendruck und der anhaltenden Hitze während des siebentägigen Glühfensters standzuhalten.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Kontamination durch Flussmittel liegt: Überprüfen Sie im Voraus die Kompatibilität Ihres geschmolzenen Salzsystems mit Siliziumdioxid, um sicherzustellen, dass bei Ihrer Zielbetriebstemperatur keine Erosion auftritt.

Die Auswahl der richtigen Güteklasse von hochreinem Quarz ist letztendlich eine Investition in die Zuverlässigkeit und Leistung des resultierenden thermoelektrischen Materials.

Zusammenfassungstabelle:

| Merkmal | Vorteil für die Synthese von Kupfersulfid |

|---|---|

| Thermische Stabilität | Hält Temperaturen bis zu 900 °C und 7-tägige Glühzyklen ohne Verformung stand. |

| Chemische Inertheit | Verhindert Reaktionen mit korrosiven Sulfiden und geschmolzenen Salzen und gewährleistet so die Materialreinheit. |

| Geringe Wärmeausdehnung | Hervorragende Beständigkeit gegen thermische Schocks bei schnellen Temperaturänderungen und beim Schmelzen. |

| Vakuumversiegelung | Ermöglicht sauerstofffreie, hermetische Umgebungen, um Oxidation zu verhindern und die Stöchiometrie aufrechtzuerhalten. |

| Gitterintegrität | Eliminiert die Infiltration von Fremdelementen, um elektrische und thermische Eigenschaften zu erhalten. |

Verbessern Sie Ihre Materialforschung mit KINTEK Precision

Hochleistungsfähige thermoelektrische Materialien erfordern kompromisslose Umgebungen. Bei KINTEK verstehen wir, dass Ihre Ergebnisse nur so gut sind wie Ihre Werkzeuge. Mit fachkundiger F&E und Fertigung bieten wir hochreine Quarzgefäße und fortschrittliche thermische Systeme, die für die strengen Anforderungen der Materialsynthese entwickelt wurden.

Ob Sie Muffel-, Rohr-, Dreh-, Vakuum- oder CVD-Systeme benötigen, unsere Geräte sind vollständig an Ihre individuellen Laboranforderungen anpassbar. Gewährleisten Sie die Reinheit, Stabilität und Integrität Ihres nächsten Durchbruchs – kontaktieren Sie noch heute unsere technischen Experten, um Ihre perfekte Lösung zu finden.

Visuelle Anleitung

Referenzen

- Yixin Zhang, Zhen‐Hua Ge. Synergistically optimized electron and phonon transport in high-performance copper sulfides thermoelectric materials via one-pot modulation. DOI: 10.1038/s41467-024-47148-0

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was sind die Hauptfunktionen eines Quarzrohrreaktors? Verbesserung der Wasserstoffproduktion und Induktionseffizienz

- Welche Vorteile bieten Platintiegel für das Sintern von KCdCl3? Gewährleistung einer reinen, einphasigen Probensynthese

- Welche Materialanforderungen gelten für ein Quarzboot in APVT? Sicherstellung des Wachstums von hochreinem Sb2Se3-Nanodraht

- Warum sind Laborheiz- und Rührgeräte für die Pechini- und Sol-Gel-Synthese notwendig? Gewährleistung präziser Homogenität

- Wie reduziert eine Hochvakuum-Pumpe die Reaktionstemperaturen bei der Zinkgewinnung? Optimieren Sie Ihre Energieeffizienz

- Was sind die Haupteigenschaften von Ofenrohren aus Aluminiumoxidkeramik? Entdecken Sie ihre Hochtemperatur- und chemische Beständigkeit

- Was sind die Hauptfunktionen eines Quarz-Durchflussreaktors? Erhöhung der Präzision bei der Oxidationsforschung

- Warum wird eine BN-Beschichtung beim Schmelzen von Mg3Sb2 verwendet? Leitfaden zur wesentlichen Reinheit und zum Schutz