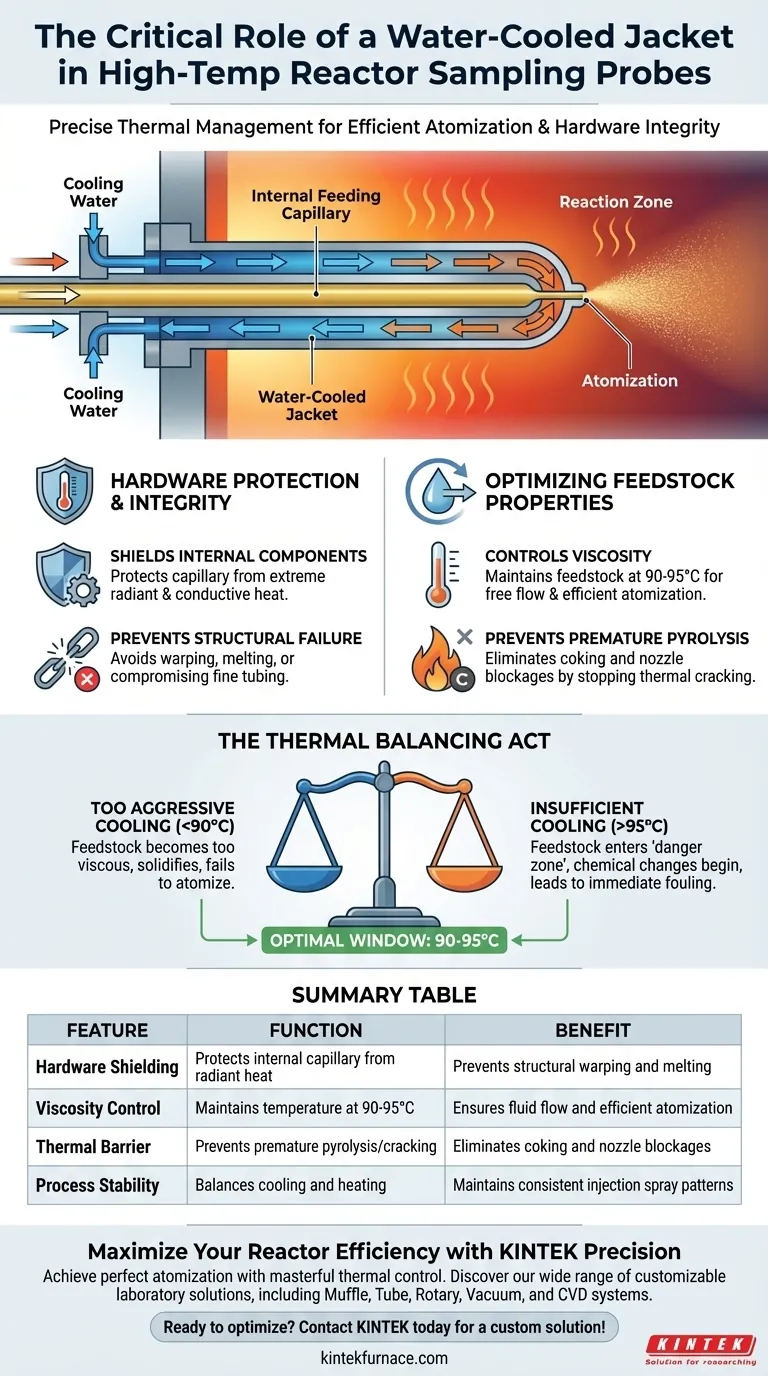

Ein präzises Wärmemanagement ist die entscheidende Funktion. Ein wassergekühlter Mantel an einer Probennahmesonde dient dem Schutz der internen Zuführkapillare vor strukturellem Versagen, das durch die extreme Hitze des Reaktors verursacht wird. Gleichzeitig hält er das Einsatzmaterial und die Transportleitungen in einem bestimmten Temperaturbereich – typischerweise 90–95 °C –, um sicherzustellen, dass das Material flüssig genug für die Zerstäubung bleibt, ohne chemische Reaktionen auszulösen, bevor es in die Zone eintritt.

Der wassergekühlte Mantel wirkt als thermische Barriere, die zwei gegensätzliche Anforderungen ausgleicht: das Einsatzmaterial heiß genug zu halten, damit es richtig fließt und zerstäubt, aber kühl genug, um vorzeitigen chemischen Abbau und Düsenverstopfungen zu verhindern.

Schutz und Integrität der Hardware

Schutz interner Komponenten

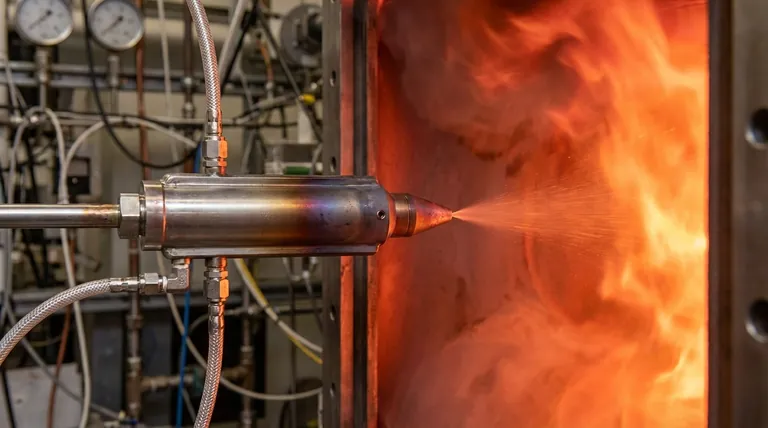

Hochtemperaturreaktoren schaffen Umgebungen, die für empfindliche Instrumente feindlich sind. Die primäre mechanische Rolle des wassergekühlten Mantels besteht darin, die interne Zuführkapillare vor Strahlungs- und Wärmeleitungshitze zu schützen.

Ohne diese aktive Kühlbarriere könnten die extremen Temperaturen der Reaktionszone die feinen Röhren der Sonde verziehen, schmelzen oder strukturell beeinträchtigen.

Optimierung der Eigenschaften des Einsatzmaterials

Kontrolle der Viskosität für die Zerstäubung

Damit ein Einsatzmaterial effektiv eingespritzt werden kann, muss es frei fließen. Der Mantel hält das Material bei einer kontrollierten Temperatur (90–95 °C), um seine Viskosität erheblich zu reduzieren.

Diese Viskositätsreduzierung ist entscheidend für eine effiziente Zerstäubung. Wenn das Einsatzmaterial zu viskos ist, verschlechtert sich das Einsprühbild, was zu schlechter Mischung und ineffizienter Reaktorleistung führt.

Verhinderung vorzeitiger Pyrolyse

Obwohl das Einsatzmaterial warm genug sein muss, um zu fließen, darf es sich in der Sonde nicht überhitzen. Wenn die Temperatur vor dem Austritt des Materials aus der Düse ansteigt, kann es im Inneren der Kapillare zu vorzeitiger Pyrolyse oder thermischem Cracken kommen.

Diese vorzeitige Reaktion führt oft zu Verkokung – der Bildung fester Kohlenstoffablagerungen.

Vermeidung von Düsenverstopfungen

Verkokung ist eine Hauptursache für Systemausfälle bei Hochtemperaturinjektionen. Durch die Verhinderung vorzeitiger Pyrolyse stellt der wassergekühlte Mantel sicher, dass sich keine Kohlenstoffablagerungen an der Düsspitze ansammeln.

Dadurch bleibt der Einspritzweg frei und verhindert Verstopfungen, die andernfalls eine Abschaltung des Reaktors zur Wartung erzwingen würden.

Verständnis der Kompromisse

Der thermische Balanceakt

Die Entwicklung dieser Systeme erfordert ein präzises Verständnis der thermischen Eigenschaften des Einsatzmaterials.

Wenn die Kühlung zu aggressiv ist, kann das Einsatzmaterial unter die 90-°C-Schwelle abkühlen und zu viskos zum Zerstäuben werden oder sogar in der Leitung erstarren.

Umgekehrt, wenn die Kühlung unzureichend ist, tritt das Einsatzmaterial in die „Gefahrenzone“ ein, in der chemische Veränderungen innerhalb der Hardware beginnen und zu sofortiger Verschmutzung führen.

Die richtige Wahl für Ihr Ziel

Eine konsistente Einspritzung hängt von der Aufrechterhaltung des engen Prozessfensters ab, das durch den Kühlmantel geschaffen wird.

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit der Ausrüstung liegt: Stellen Sie sicher, dass die Kühlmitteldurchflussrate ausreicht, um die interne Kapillare weit unter ihrem metallurgischen Ausfallpunkt zu halten, unabhängig von Schwankungen im Reaktor.

- Wenn Ihr Hauptaugenmerk auf der Prozessstabilität liegt: Priorisieren Sie die Kontrolle der Auslasstemperatur, um das Einsatzmaterial streng zwischen 90 und 95 °C zu halten und eine konsistente Zerstäubung zu gewährleisten, ohne Verkokungsrisiken einzugehen.

Der Erfolg Ihres Einspritzsystems hängt nicht nur davon ab, der Hitze standzuhalten, sondern auch davon, die Temperatur der Flüssigkeit bis zur Millisekunde der Freisetzung zu beherrschen.

Zusammenfassungstabelle:

| Merkmal | Funktion | Vorteil |

|---|---|---|

| Hardware-Schutz | Schützt interne Kapillare vor Strahlungshitze | Verhindert strukturelles Verziehen und Schmelzen |

| Viskositätskontrolle | Hält die Temperatur bei 90–95 °C | Gewährleistet Flüssigkeitsfluss und effiziente Zerstäubung |

| Thermische Barriere | Verhindert vorzeitige Pyrolyse/Cracken | Eliminiert Verkokung und Düsenverstopfungen |

| Prozessstabilität | Gleicht Kühlung und Heizung aus | Aufrechterhaltung konsistenter Einsprühbilder |

Maximieren Sie Ihre Reaktoreffizienz mit KINTEK Precision

Eine perfekte Zerstäubung erfordert meisterhafte thermische Kontrolle. Mit fundierter F&E und Fertigung bietet KINTEK eine breite Palette von Laborlösungen, darunter Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die alle für Ihre spezifischen Hochtemperatur-Forschungsanforderungen angepasst werden können. Ob Sie die Einspritzung von Einsatzmaterialien skalieren oder die chemische Synthese verfeinern, unsere Systeme bieten die Stabilität und Haltbarkeit, die Ihr Labor benötigt.

Bereit, Ihr Wärmemanagement zu optimieren? Kontaktieren Sie KINTEK noch heute für eine maßgeschneiderte Lösung!

Visuelle Anleitung

Referenzen

- Tor Sewring, Fredrik Weiland. The Influence of Oxyfuel Combustion Conditions on the Behavior of Inorganic Cooking Chemicals during Black Liquor Conversion. DOI: 10.1021/acs.energyfuels.5c02613

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Ultra-Hochvakuum-Flansch Luftfahrt Stecker Glas gesintert luftdicht Rundsteckverbinder für KF ISO CF

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was sind die Anforderungen an versiegelte Quarzrohre für CVT? Gewährleistung von hoher Reinheit und Integrität für das Wachstum von NiI2 und MnPS3

- Wie bereitet eine Planetenkugelmühle Vorläufermaterialien für Öfen vor? Erschließen Sie Nano-Präzision für Hochtemperatur-Erfolg

- Was sind die sekundären Funktionen von hochreinen Graphitformen? Erschließung fortschrittlicher Sinterfähigkeiten

- Was sind die Haupttypen von Laboröfen? Finden Sie Ihre perfekte Hochtemperaturlösung

- Warum werden Hochreine Aluminiumoxid-Tiegel bei 1873 K Quarz-Tiegeln vorgezogen? Präzision bei extremer Hitze gewährleisten

- Was sind die technischen Vorteile der Verwendung eines hochreinen Aluminiumoxid-Tiegels für die Synthese von MnBi2Te4?

- Welche Rolle spielt eine beheizte Substratoberfläche bei der Sprühpyrolyse-Abscheidung? Optimieren Sie die Qualität Ihrer Dünnschicht

- Was ist die Funktion von Massenflussreglern (MFC) im Gasproportionierungsprozess für Koinzessionsversuche?