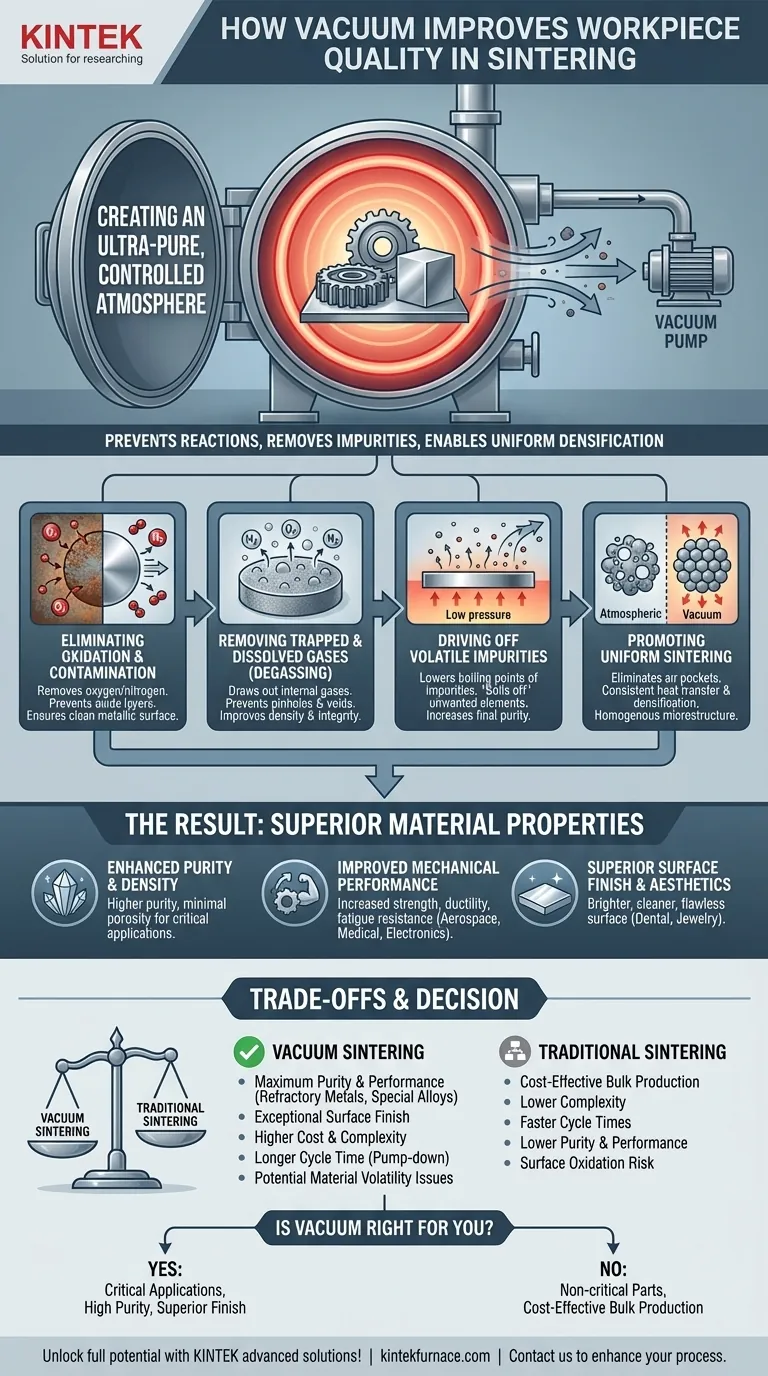

Im Kern verbessert eine Vakuumumgebung die Werkstückqualität beim Sintern, indem sie eine ultrareine, kontrollierte Atmosphäre schafft. Dies verhindert unerwünschte chemische Reaktionen, entfernt eingeschlossene Verunreinigungen und ermöglicht eine gleichmäßige Verdichtung des Materials, was zu einem Endprodukt mit überlegener Reinheit, Festigkeit und Oberflächengüte führt.

Durch die Entfernung der reaktiven und störenden Elemente der Luft verlagert das Vakuumsintern den Fokus von der bloßen Erwärmung eines Materials hin zu dessen grundlegender Verfeinerung. Dieser Prozess schöpft das volle Potenzial der intrinsischen Materialeigenschaften aus.

Die Kernmechanismen: Wie Vakuum reinigt und schützt

Um die Vorteile zu verstehen, müssen wir uns die spezifischen physikalischen und chemischen Prozesse ansehen, die ein Vakuum ermöglicht. Es ist nicht nur die Abwesenheit von Luft, sondern die aktive Entfernung von Verunreinigungen auf mehreren Ebenen.

Beseitigung von Oxidation und Kontamination

Der unmittelbarste Vorteil eines Vakuums ist die Entfernung von atmosphärischen Gasen, hauptsächlich Sauerstoff und Stickstoff.

Beim Erhitzen reagieren viele Materialien leicht mit Sauerstoff und bilden spröde und unerwünschte Oxidschichten auf ihrer Oberfläche. Ein Vakuumofen entfernt diese reaktiven Gase, verhindert so vollständig die Oxidation und stellt sicher, dass die Oberfläche des Materials sauber und metallisch bleibt.

Entfernen von eingeschlossenen und gelösten Gasen

Viele Rohmetallpulver enthalten Gase wie Wasserstoff, Sauerstoff und Stickstoff, die im Material selbst gelöst sind.

Beim Erhitzen im Vakuum werden diese eingeschlossenen Gase aus dem Werkstück herausgezogen – ein Prozess, der als Entgasung bezeichnet wird. Dies ist entscheidend, um die Bildung mikroskopischer Hohlräume oder Lunker zu verhindern, die die Dichte und strukturelle Integrität des Materials beeinträchtigen.

Austreiben flüchtiger Verunreinigungen

Die Niederdruckumgebung eines Vakuums senkt effektiv den Siedepunkt vieler Substanzen.

Dieses Prinzip wird genutzt, um flüchtige Verunreinigungen zu entfernen, die im Rohmaterial vorhanden sein können. Wenn das Werkstück erhitzt wird, "verdampfen" diese unerwünschten Elemente praktisch und werden von der Vakuumpumpe abgesaugt, was zu einem deutlich reineren Endprodukt führt.

Förderung des gleichmäßigen Sinterns

In einem atmosphärischen Ofen können eingeschlossene Lufttaschen die gleichmäßige Bindung von Materialpartikeln behindern.

Ein Vakuum beseitigt dieses Problem und ermöglicht einen konsistenteren Wärmetransfer und eine bessere Verdichtung des Teils. Dies führt zu einer homogeneren Mikrostruktur und einer gleichmäßigeren Verteilung der Legierungselemente, was für die Leistung von Speziallegierungen unerlässlich ist.

Das Ergebnis: Überlegene Materialeigenschaften

Die Reinigung und der Schutz durch die Vakuumumgebung führen direkt zu messbaren Verbesserungen des Endwerkstücks.

Erhöhte Reinheit und Dichte

Durch die Entfernung von Oxiden, gelösten Gasen und flüchtigen Verunreinigungen erreicht das Endprodukt ein viel höheres Maß an Reinheit und Dichte. Dies ist für Hochleistungsanwendungen unerlässlich, bei denen selbst Spuren von Verunreinigungen zu einem Versagen führen können.

Verbesserte mechanische Leistung

Ein dichteres, reineres Material mit minimaler Porosität weist überlegene mechanische Eigenschaften auf. Dazu gehören erhöhte Festigkeit, Duktilität und Ermüdungsbeständigkeit, was vakuumgesinterte Teile ideal für anspruchsvolle Aufgaben in der Luft- und Raumfahrt, der Medizintechnik und der Elektronik macht.

Überragende Oberflächengüte und Ästhetik

Die Verhinderung der Oberflächenoxidation führt zu einer helleren, saubereren und gleichmäßigeren Oberfläche. Dies ist nicht nur ein Zeichen hoher Qualität, sondern eine kritische Anforderung für Produkte wie Dental-Keramiken, medizinische Implantate und Schmuckstücke aus Edelmetallen.

Abwägungen verstehen

Obwohl das Vakuumsintern äußerst effektiv ist, ist es keine universelle Lösung. Es bringt bestimmte Überlegungen und Kompromisse mit sich im Vergleich zu herkömmlichen atmosphärischen Öfen.

Kosten und Komplexität

Vakuumöfen sind von Natur aus komplexer und teurer in der Anschaffung, im Betrieb und in der Wartung als ihre atmosphärischen Gegenstücke. Die Notwendigkeit robuster Vakuumpumpen, Dichtungen und Steuerungssysteme erhöht die Gesamtkosten.

Zykluszeit

Das Erreichen eines tiefen Vakuums und die Gewährleistung einer leckfreien Umgebung erfordern Zeit. Diese "Pump-Down"-Phase kann die Gesamtzykluszeit des Sinterprozesses verlängern.

Materialflüchtigkeit

Derselbe Mechanismus, der flüchtige Verunreinigungen entfernt, kann Ihnen auch schaden. Wenn Ihre Legierung wesentliche Elemente mit hohem Dampfdruck (Neigung zum Verdampfen) enthält, kann das Vakuum diese unbeabsichtigt herausziehen und die endgültige Zusammensetzung des Materials verändern. Dies erfordert eine sorgfältige Kontrolle von Temperatur und Vakuumwerten.

Ist Vakuumsintern das Richtige für Ihre Anwendung?

Die Wahl des richtigen Sinterprozesses hängt vollständig von den geforderten Eigenschaften Ihres Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit und Leistung liegt: Das Vakuumsintern ist die überlegene Wahl für Refraktärmetalle (Wolfram, Molybdän), Speziallegierungen und Komponenten für kritische Anwendungen wie Luft- und Raumfahrt oder medizinische Implantate.

- Wenn Ihr Hauptaugenmerk auf einer außergewöhnlichen Oberflächengüte liegt: Das Verfahren ist ideal für Teile, bei denen Ästhetik und eine makellose Oberfläche von größter Bedeutung sind, wie z. B. bei Dental-Keramiken oder hochwertigem Schmuck.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Massenproduktion von nicht-kritischen Teilen liegt: Ein herkömmlicher atmosphärischer Ofen kann wirtschaftlicher sein, wenn die durch ein Vakuum gebotene hohe Reinheit und die verbesserten mechanischen Eigenschaften nicht unbedingt erforderlich sind.

Durch die Beherrschung der Umgebung, in der ein Material geformt wird, beherrschen Sie letztendlich die Qualität des Endprodukts.

Zusammenfassungstabelle:

| Mechanismus | Vorteil |

|---|---|

| Beseitigt Oxidation | Verhindert Oberflächenreaktionen und gewährleistet saubere, metallische Oberflächen |

| Entfernt eingeschlossene Gase | Reduziert Lunker und Hohlräume, verbessert Dichte und Integrität |

| Treiber flüchtiger Verunreinigungen aus | Steigert die Materialreinheit durch Entfernung von Verunreinigungen |

| Fördert gleichmäßiges Sintern | Gewährleistet konsistente Verdichtung und Mikrostruktur |

| Resultierende Eigenschaften | Verbesserte Festigkeit, Duktilität, Ermüdungsbeständigkeit und Oberflächengüte |

Schöpfen Sie das volle Potenzial Ihrer Materialien mit den fortschrittlichen Vakuumsintern-Lösungen von KINTEK aus! Durch die Nutzung herausragender F&E und Eigenfertigung bieten wir diversen Laboren Hochtemperatur-Ofenlösungen wie Muffel-, Rohr-, Drehrohrofen sowie Vakuum- & Atmosphärenöfen und CVD/PECVD-Systeme an. Unsere starke Fähigkeit zur Tiefanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und überlegene Reinheit, Festigkeit und Oberflächengüte für kritische Anwendungen in der Luft- und Raumfahrt, der Medizintechnik und der Elektronik liefern. Geben Sie sich nicht mit weniger zufrieden – kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihren Sinterprozess verbessern und herausragende Ergebnisse erzielen können!

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was ist der Mechanismus eines Vakuum-Sinterofens für AlCoCrFeNi2.1 + Y2O3? Optimieren Sie Ihre Hochentropie-Legierungsverarbeitung

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen

- Warum muss Sinterausrüstung für hoch-entropische Karbide ein Hochvakuum aufrechterhalten? Gewährleistung von Phasenreinheit und maximaler Dichte

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen

- Welche Verarbeitungsbedingungen bietet eine Vakuumkammer für TiCp/Fe-Mikrosphären? Sintern bei 900 °C