Kurz gesagt, Vakuumglühöfen können eine breite Palette von Materialien verarbeiten, hauptsächlich solche, die empfindlich auf Oberflächenreaktionen reagieren. Dazu gehören Metalle wie Stahl, Edelstahl und Titanlegierungen; elektronische Komponenten wie Halbleiter; und spezielle Materialien, einschließlich Seltenerdmetalle und fortschrittliche Keramiken. Der gemeinsame Nenner ist die Notwendigkeit, Oxidation und Kontamination während der Wärmebehandlung zu verhindern.

Der entscheidende Faktor ist nicht nur das Material selbst, sondern seine Empfindlichkeit gegenüber der Atmosphäre bei hohen Temperaturen. Vakuumglühen ist die definitive Lösung für Materialien, bei denen eine makellose, oxidfreie Oberfläche für Leistung, Aussehen oder nachfolgende Verarbeitung unerlässlich ist.

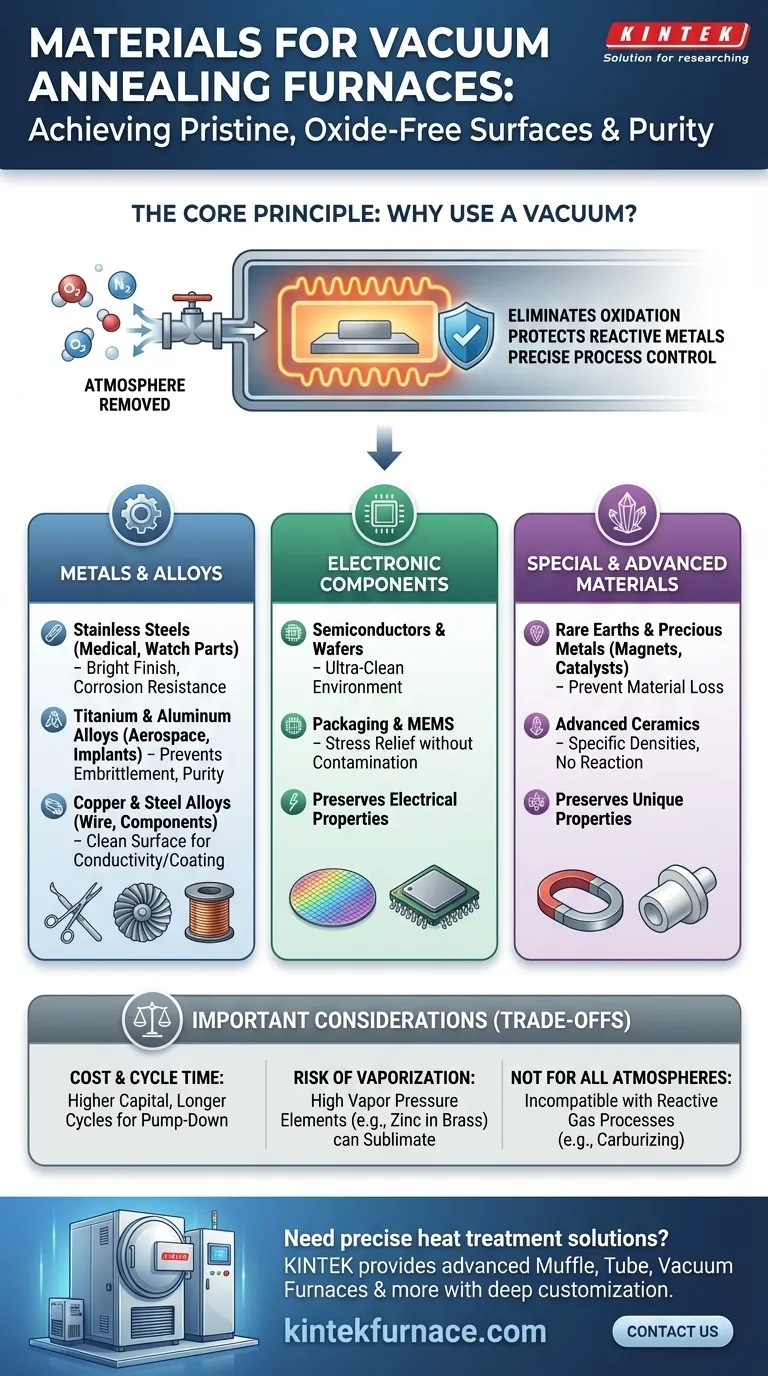

Das Grundprinzip: Warum ein Vakuum verwenden?

Die Entscheidung, einen Vakuumofen zu verwenden, wird durch die Notwendigkeit bestimmt, die Umgebung des Materials zu kontrollieren. Durch das Entfernen von Luft und anderen Gasen verhindert der Prozess grundlegend unerwünschte chemische Reaktionen, die in herkömmlichen atmosphärischen Öfen auftreten würden.

Eliminierung von Oxidation und Kontamination

Der Hauptzweck des Vakuums ist die Entfernung von Sauerstoff. Bei erhöhten Glühtemperaturen reagiert Sauerstoff aggressiv mit den meisten Metallen und bildet eine Oxidschicht auf der Oberfläche.

Diese Oxidation ist oft unerwünscht, da sie Abmessungen verändern, nachfolgende Prozesse wie Löten oder Schweißen behindern und das endgültige Aussehen beeinträchtigen kann. Vakuumglühen erzeugt eine saubere, "blanke" Oberfläche, die oft die Notwendigkeit einer Nachbehandlung wie das Säurebeizen überflüssig macht.

Schutz reaktiver und hochreiner Metalle

Einige Materialien sind außergewöhnlich reaktiv. Metalle wie Titan, Aluminium und Seltenerdmetalle reagieren bei hohen Temperaturen nicht nur mit Sauerstoff, sondern auch mit Stickstoff und anderen Spurengasen.

Für diese Materialien ist ein Vakuum nicht nur vorteilhaft – es ist unerlässlich, um ihre chemischen und mechanischen Eigenschaften zu erhalten. Eine hochreine Vakuumumgebung ist die einzige Möglichkeit, sie ohne nennenswerte Zersetzung zu glühen.

Präzise Prozesskontrolle erreichen

Moderne Vakuumöfen bieten eine unvergleichliche Kontrolle. Das System verwendet eine Kombination aus mechanischen und Hochvakuumpumpen, um den erforderlichen Druckpegel zu erreichen, während ausgeklügelte Steuerungssysteme (PID/PLC) Heiz- und Kühlzyklen präzise verwalten.

Diese kontrollierte Umgebung stellt sicher, dass Prozesse wie Spannungsarmglühen, Rekristallisationsglühen und Lösungsglühen hochgradig reproduzierbar sind und genaue Spezifikationen erfüllen.

Schlüsselmaterialkategorien und Anwendungen

Die Prinzipien des Vakuumglühens finden Anwendung in mehreren wichtigen Industriekategorien. Jede nutzt den Prozess, um eine spezifische Materialherausforderung zu lösen.

Metalle und Legierungen

Dies ist die häufigste Anwendung. Ziel ist es typischerweise, das Metall zu erweichen, seine Duktilität zu verbessern und innere Spannungen abzubauen, während eine saubere Oberfläche erhalten bleibt.

- Edelstähle: Werden für das Blankglühen von medizinischen Geräten, tiefgezogenen Teilen (wie Spülen und Sanitärarmaturen) und Präzisionsuhrenkomponenten verwendet. Das Vakuum verhindert Oberflächenoxidation und bewahrt die inhärente Korrosionsbeständigkeit und Ästhetik des Materials.

- Titan- und Aluminiumlegierungen: Kritisch für Anwendungen in der Luft- und Raumfahrt sowie bei medizinischen Implantaten, wo Materialreinheit und Leistung nicht verhandelbar sind. Das Vakuum schützt diese hochreaktiven Metalle vor Versprödung.

- Kupfer- und Stahllegierungen: Werden zum Glühen von Bauteilen nach starker Kaltumformung verwendet. Bei Kupfer ist eine saubere Oberfläche für die elektrische Leitfähigkeit entscheidend. Bei Spezialstählen gewährleistet sie eine fehlerfreie Oberfläche für das nachfolgende Schneiden oder Beschichten.

Elektronische Komponenten

Die Elektronikindustrie ist auf extreme Reinheit angewiesen. Selbst mikroskopische Verunreinigungen können zu Geräteausfällen führen.

- Halbleiter und Verpackungen: Vakuumglühen wird verwendet, um Siliziumwafer und andere Komponenten in einer ultrareinen Umgebung zu behandeln. Dies entfernt Spannungen, die während der Herstellung entstehen, ohne Verunreinigungen einzuführen, die die elektrischen Eigenschaften des Materials verändern könnten.

Spezial- und fortschrittliche Materialien

Diese Kategorie umfasst hochwertige Materialien, bei denen die Erhaltung ihrer einzigartigen Eigenschaften von größter Bedeutung ist.

- Seltenerdmetalle und Edelmetalle: Diese Materialien werden oft in Hochleistungsmagneten und Katalysatoren verwendet. Die Vakuumverarbeitung ist unerlässlich, um den Verlust wertvollen Materials zu verhindern und ihre spezifischen magnetischen oder chemischen Eigenschaften zu schützen.

- Fortschrittliche Keramiken: Bestimmte technische Keramiken werden im Vakuum verarbeitet, um spezifische Dichten und Eigenschaften zu erreichen, ohne mit atmosphärischen Gasen zu reagieren.

Das Abwägen der Kompromisse

Obwohl leistungsstark, ist das Vakuumglühen keine Universallösung. Eine objektive Bewertung erfordert die Anerkennung seiner Grenzen.

Kosten und Zykluszeit

Vakuumöfen sind komplexer und haben höhere Investitionskosten als herkömmliche atmosphärische Öfen. Der Prozesszyklus kann auch länger sein, da die Kammer vor Beginn der Erwärmung auf das gewünschte Vakuumniveau abgepumpt werden muss.

Verdampfungsrisiko

Unter sehr niedrigen Drücken und hohen Temperaturen können bestimmte Elemente mit hohem Dampfdruck von der Oberfläche einer Legierung "abdampfen" oder sublimieren. Zum Beispiel kann die Verarbeitung von Messing (einer Kupfer-Zink-Legierung) in einem harten Vakuum zu einer Entzinkung führen, wodurch sich die Zusammensetzung der Legierung ändert. Dies erfordert eine sorgfältige Prozesskontrolle und Druckregelung.

Nicht ideal für alle Atmosphären

Einige Wärmebehandlungsprozesse, wie das Aufkohlen oder Nitrieren, erfordern grundsätzlich die Anwesenheit einer spezifischen reaktiven Gasatmosphäre, um Kohlenstoff oder Stickstoff in die Stahloberfläche zu diffundieren. Diese Prozesse sind per Definition mit einer Vakuumumgebung inkompatibel.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des richtigen Wärmebehandlungsprozesses hängt vollständig von den Eigenschaften Ihres Materials und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf einer makellosen Oberflächengüte und Reinheit liegt: Vakuumglühen ist die überlegene Wahl für reaktive Metalle (Titan), medizinischen Edelstahl und elektronische Komponenten.

- Wenn Ihr Hauptaugenmerk auf einfacher Spannungsarmglühen bei nicht reaktiven Stählen liegt: Ein konventionellerer und kostengünstigerer atmosphärischer Ofen kann für die Aufgabe ausreichen.

- Wenn Sie mit hochwertigen oder hochsensiblen Materialien arbeiten: Die präzise Steuerung und saubere Umgebung des Vakuumglühens sind unerlässlich, um Ihr Material zu schützen und seine endgültige Leistung zu gewährleisten.

Letztendlich befähigt Sie das Verständnis dieser Grundprinzipien, einen Prozess basierend auf den spezifischen Anforderungen Ihrer Anwendung auszuwählen.

Zusammenfassungstabelle:

| Materialkategorie | Schlüsselbeispiele | Hauptvorteile |

|---|---|---|

| Metalle und Legierungen | Edelstahl, Titanlegierungen, Kupfer | Verhindert Oxidation, erhält Oberflächengüte, verbessert die Duktilität |

| Elektronische Komponenten | Halbleiter, Siliziumwafer | Gewährleistet ultrareine Umgebung, schützt elektrische Eigenschaften |

| Spezialmaterialien | Seltenerdmetalle, fortschrittliche Keramiken | Bewahrt einzigartige Eigenschaften, verhindert Kontamination |

Benötigen Sie präzise Wärmebehandlungslösungen für reaktive Metalle oder Elektronik? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperaturöfen anzubieten, darunter Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere tiefgreifenden Anpassungsmöglichkeiten stellen sicher, dass Ihre einzigartigen experimentellen Anforderungen zuverlässig und effizient erfüllt werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen die Leistung Ihres Labors verbessern und Ihre wertvollen Materialien schützen können!

Visuelle Anleitung

Ähnliche Produkte

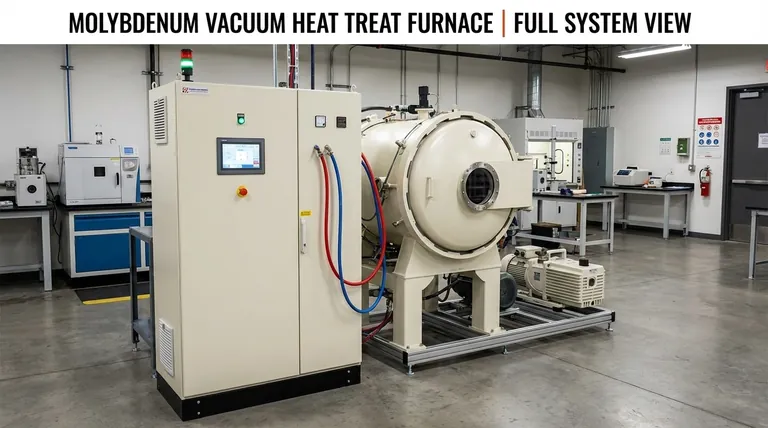

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Wie wirkt sich die Vakuum-Sinterung mit extrem niedrigem Sauerstoffgehalt auf Titanverbundwerkstoffe aus? Erschließen Sie die fortschrittliche Phasensteuerung

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Welche Aufgaben erfüllt ein Hochvakuum-Sinterofen für PEM-Magnete? Erreichen der Spitzendichte