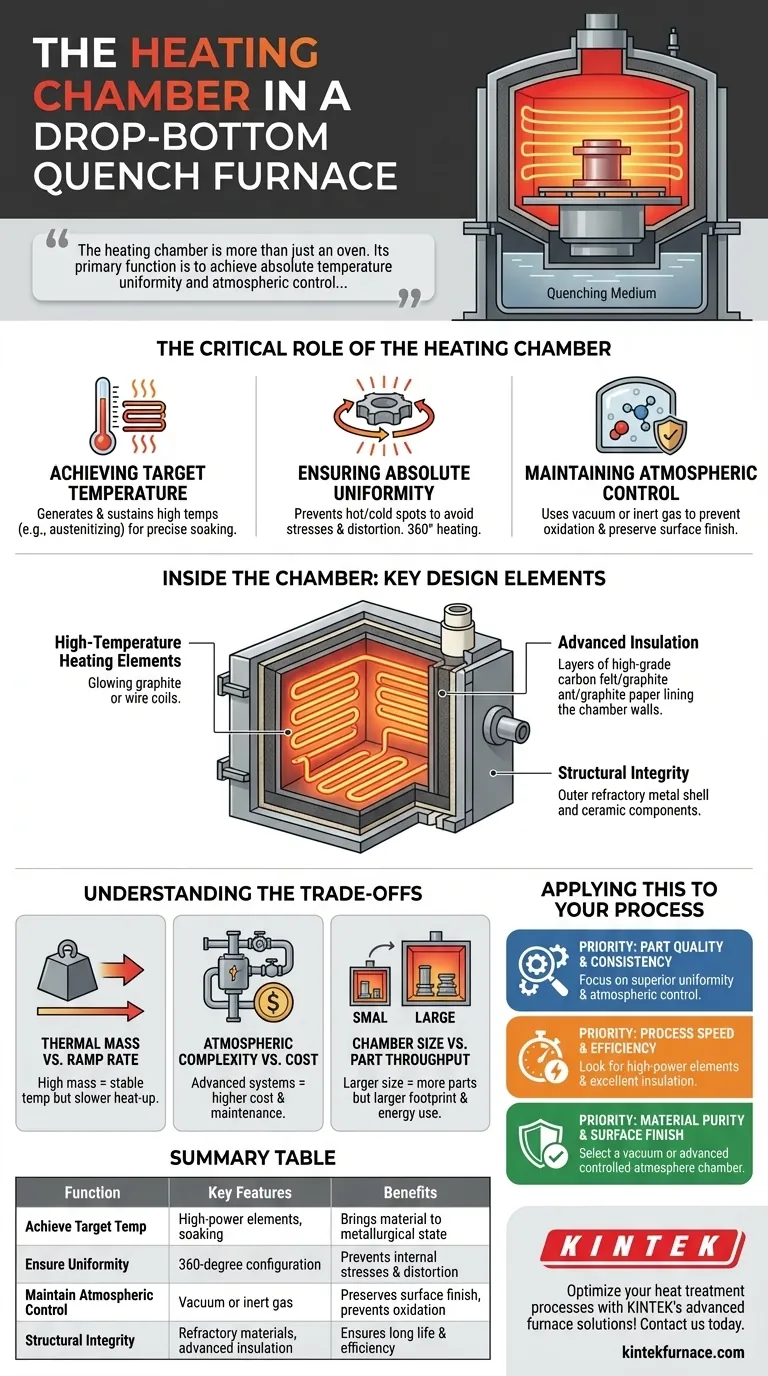

Die Heizkammer in einem Fallboden-Abschreckofen ist das Herzstück, in dem die Materialien für die Wärmebehandlung auf präzise Temperaturen erhitzt werden.Sie sorgt für eine gleichmäßige Wärmeverteilung, die für das Erreichen der gewünschten Materialeigenschaften entscheidend ist, und arbeitet mit dem Abschreckbecken für eine schnelle Abkühlung zusammen.Die Konstruktion der Kammer umfasst häufig Merkmale zur Aufrechterhaltung einer kontrollierten Atmosphäre, wie z. B. eine reduzierende Umgebung, um Oxidation zu verhindern und die Prozessergebnisse zu verbessern.Diese Integration von Erhitzungs- und Abschreckungsmechanismen ist für industrielle Anwendungen, die gleichmäßige und wiederholbare Wärmebehandlungsergebnisse erfordern, unerlässlich.

Die wichtigsten Punkte werden erklärt:

-

Primäre Heizfunktion

Die Heizkammer ist mit Heizelementen ausgestattet, die die für Wärmebehandlungsprozesse erforderlichen hohen Temperaturen erzeugen und aufrechterhalten.Sie dient als kontrollierte Umgebung, in der Materialien thermische Umwandlungen erfahren, um eine bestimmte Härte, Festigkeit oder Duktilität zu erreichen. -

Gleichmäßige Wärmeverteilung

Im Gegensatz zu statischen Öfen, die eine ungleichmäßige Erwärmung verursachen können, ist die Heizkammer in einem Fallboden-Abschreckofen so konzipiert, dass Temperaturgradienten minimiert werden.Dies gewährleistet eine gleichmäßige Erwärmung über alle Oberflächen des Werkstücks, was für Prozesse wie Glühen oder Härten von entscheidender Bedeutung ist. -

Integration mit Abschreckung

Nach der Eintauchphase in der Heizkammer lässt der Fallbodenmechanismus das Werkstück schnell in den (mit Öl oder Wasser gefüllten) Abschreckbehälter abtauchen.Dieser nahtlose Übergang von der Erwärmung zur Abkühlung ist entscheidend für die Erzielung präziser metallurgischer Eigenschaften. -

Atmosphärenkontrolle

Die Kammer kann eine reduzierende Atmosphäre (Ofen)[/topic/reducing-atmosphere-furnace] aufrechterhalten, die eine Oxidation verhindert, indem sie die Sauerstoffeinwirkung begrenzt oder Wasserstoff einleitet.Dies ist besonders wichtig für Prozesse wie Sintern oder Einsatzhärten, bei denen die Oberflächenchemie streng kontrolliert werden muss. -

Vermeidung von Verunreinigungen

Ähnlich wie bei einer Muffelkammer isoliert die Heizkammer die Materialien vom direkten Kontakt mit Verbrennungsgasen oder Flammen und gewährleistet so Reinheit und Gleichmäßigkeit.Dies ist von entscheidender Bedeutung für Anwendungen wie die Behandlung von Bauteilen in der Luft- und Raumfahrt, wo die Unversehrtheit des Materials nicht verhandelbar ist. -

Betriebliche Effizienz

Das Drop-Bottom-Design vereinfacht das Be- und Entladen und verkürzt die Ausfallzeiten zwischen den Zyklen.Die Isolierung der Heizkammer verbessert außerdem die Energieeffizienz, da sie die Wärme effektiv speichert.

Durch die Kombination dieser Funktionen ermöglicht die Wärmekammer eine reproduzierbare, qualitativ hochwertige Wärmebehandlung - ein Eckpfeiler in Branchen, die von der Automobilindustrie bis zur Werkzeugherstellung reichen.Haben Sie schon einmal darüber nachgedacht, wie die Konstruktion für Ultrahochtemperatur-Legierungen angepasst werden könnte?Solche Innovationen könnten die Präzision in der Metallurgie neu definieren.

Zusammenfassende Tabelle:

| Funktion | Beschreibung |

|---|---|

| Primäre Heizung | Erzeugt und hält hohe Temperaturen für thermische Umwandlungen aufrecht. |

| Gleichmäßige Wärmeverteilung | Minimiert Temperaturgradienten für gleichbleibende Materialeigenschaften. |

| Integration der Abschreckung | Schnelle Übergabe von Werkstücken an Abschreckbehälter zur kontrollierten Abkühlung. |

| Atmosphärenkontrolle | Aufrechterhaltung einer reduzierenden Umgebung, um Oxidation zu verhindern (z. B. wasserstoffreich). |

| Verhinderung von Kontamination | Isoliert Materialien von Verbrennungsgasen und gewährleistet so deren Reinheit. |

| Betriebliche Effizienz | Die Fallbodenkonstruktion reduziert die Stillstandszeit des Zyklus; die Isolierung verbessert die Energieerhaltung. |

Verbessern Sie Ihr Wärmebehandlungsverfahren mit den fortschrittlichen Lösungen von KINTEK!

Unsere Abschrecköfen mit Fallboden sind auf Präzision, Effizienz und umfassende Anpassung an Ihre individuellen industriellen Anforderungen ausgelegt.Ganz gleich, ob Sie eine gleichmäßige Erwärmung, ein schnelles Abschrecken oder kontrollierte Atmosphären benötigen, KINTEKs Fachwissen im Bereich der Hochtemperatur-Ofentechnologie gewährleistet hervorragende Ergebnisse.

Kontaktieren Sie uns noch heute

um zu besprechen, wie unsere

Muffel-, Rohr-, Rotations-, Vakuum- und CVD/PECVD-Systeme

können Ihr Labor oder Ihre Produktionslinie optimieren!

Produkte, nach denen Sie suchen könnten:

Entdecken Sie Hochvakuum-Beobachtungsfenster für die Prozessüberwachung

Entdecken Sie Präzisionsvakuumdurchführungen für die elektrische Integration

Aufrüstung mit langlebigen MoSi2-Heizelementen

Erfahren Sie mehr über MPCVD-Systeme für die moderne Materialsynthese

Verbessern Sie Ihre Vakuumsysteme mit Ventilen aus Edelstahl

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung