Kurz gesagt, dieses Verfahren ist für Hochleistungslegierungen gedacht, die Präzision erfordern. Eine Vakuum-Endofreh-Anlage mit hohem Druck und hoher Durchflussrate wird hauptsächlich zur Wärmebehandlung von Materialien wie Kalt- und Warmarbeitswerkzeugstählen, Schnellarbeitsstählen, Hochtemperaturlegierungen, Edelstählen und Titanlegierungen eingesetzt. Sie eignet sich auch für die Verarbeitung bestimmter Federlegierungen und magnetischer Werkstoffe, die spezifische Eigenschaften erfordern, die durch kontrollierte Abkühlung erreicht werden.

Das Kernprinzip ist einfach: Diese fortschrittliche Abschreckmethode wird für Materialien mit ausreichender Härtbarkeit gewählt. Diese Legierungen können ihre erforderliche Härte ohne den extremen thermischen Schock einer Öl- oder Wasserabschreckung erreichen, was die Gasabschreckung zum idealen Gleichgewicht zwischen Leistung und Dimensionsstabilität macht.

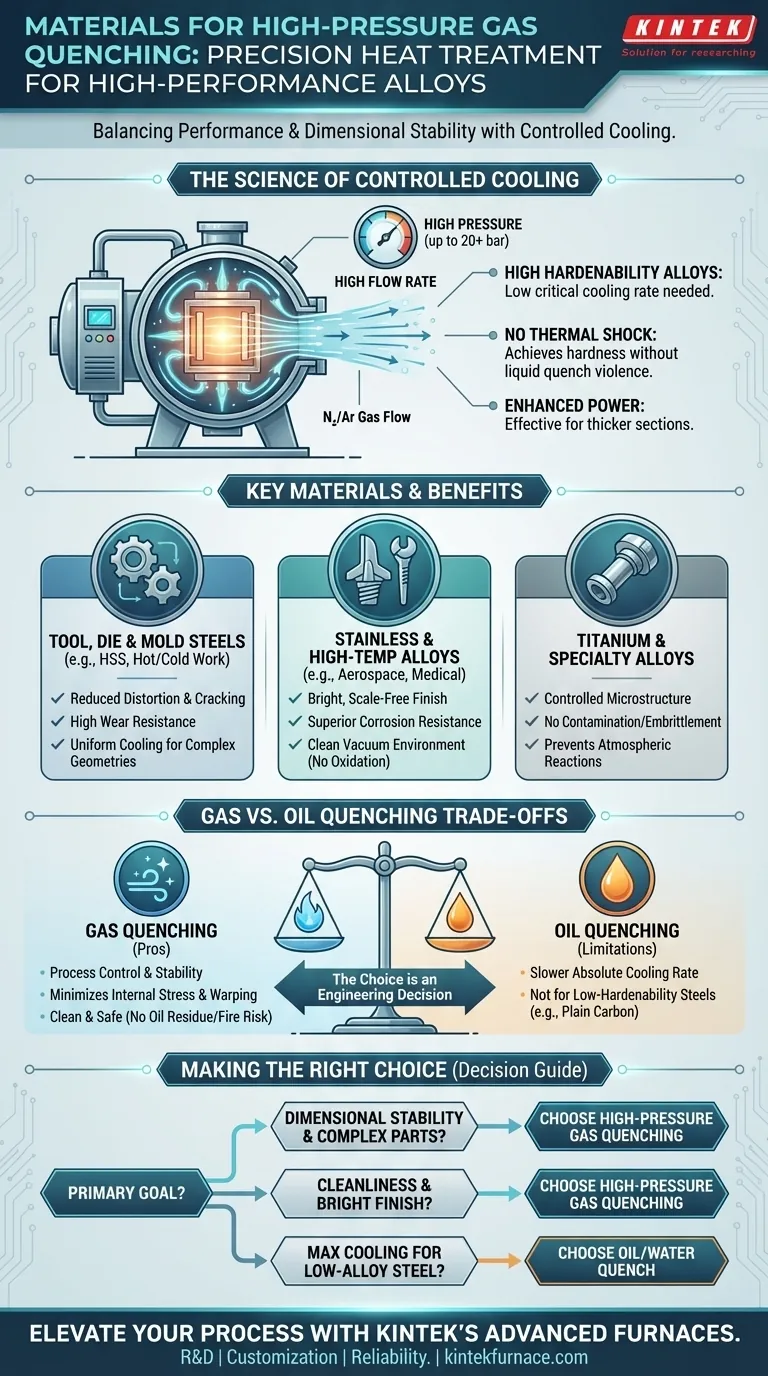

Warum die Gasabschreckung die überlegene Wahl für diese Materialien ist

Die Entscheidung für die Hochdruck-Gasabschreckung (HPGQ) ist nicht willkürlich, sondern wird durch die grundlegenden metallurgischen Eigenschaften der zu behandelnden Materialien bestimmt. Es handelt sich um eine Methode, bei der Kontrolle und Präzision Vorrang vor der reinen Abkühlgeschwindigkeit haben.

Das Prinzip der Härtbarkeit

Die Härtbarkeit ist ein Maß dafür, wie gut ein Material nach dem Abkühlen von einer hohen Temperatur eine gehärtete Struktur (Martensit) bilden kann. Sie ist nicht dasselbe wie die maximale Härte.

Legierungen wie Schnellarbeitsstahl und hochchromhaltige Werkzeugstähle werden mit Elementen legiert, die ihre Härtbarkeit erhöhen. Das bedeutet, sie haben eine niedrige kritische Abkühlgeschwindigkeit; sie müssen nicht extrem schnell abgekühlt werden, um hart zu werden.

Härte ohne Schock erreichen

Das Ziel des Abschreckens ist es, das Metall schnell genug abzukühlen, um die Bildung weicher Phasen zu verhindern, und so die Mikrostruktur zur Umwandlung in harten Martensit zu zwingen.

Bei hochhärtbaren Stählen ist der schnelle, hochdurchströmende Strom eines Inertgases wie Stickstoff oder Argon mehr als schnell genug, um diese kritische Abkühlgeschwindigkeit zu überschreiten. Dadurch wird die volle Härte ohne den heftigen Schock einer Flüssigabschreckung erreicht.

Die Rolle von hohem Druck und hohem Durchfluss

Die frühe Gasabschreckung war auf die Legierungen mit der höchsten Härtbarkeit beschränkt. Moderne Öfen verwenden hohe Drücke (bis zu 20 bar oder mehr) und hohe Durchflussraten, um die Kühlleistung des Gases drastisch zu erhöhen.

Diese Verbesserung ermöglicht es dem Verfahren, dickere Abschnitte und eine breitere Palette von Legierungsstählen effektiv zu härten und die Lücke zwischen der herkömmlichen Gasabschreckung und den schnelleren Geschwindigkeiten der Ölabschreckung zu schließen.

Ein genauerer Blick auf die wichtigsten Materialkategorien

Verschiedene Materialien profitieren aus spezifischen Gründen von der Hochdruck-Gasabschreckung, aber der gemeinsame Nenner ist der Bedarf an präziser Kontrolle über die Endeigenschaften und Abmessungen.

Werkzeug-, Matrizen- und Formenstähle

Diese Materialien, einschließlich Schnellarbeitsstahl sowie Warm- und Kaltarbeits-Werkzeugstähle, sind die klassischen Anwendungsfälle. Sie müssen extrem hart und verschleißfest sein.

Entscheidend ist, dass Bauteile wie Formen und Matrizen komplexe Geometrien aufweisen. Die Gasabschreckung sorgt für eine gleichmäßige Kühlung, was Verformungen, Verzug und das Risiko von Rissbildung im Vergleich zur Ölabschreckung drastisch reduziert.

Edelstähle und Hochtemperaturlegierungen

Diese Legierungen werden in anspruchsvollen Luft- und Raumfahrt-, Medizin- und Energieanwendungen eingesetzt und erfordern spezifische mechanische Eigenschaften und Korrosionsbeständigkeit.

Die saubere, inerte Atmosphäre eines Vakuumofens verhindert Oberflächenoxidation und Kontamination. Die Gasabschreckung erhält diese Sauberkeit und führt zu einem hellen, zunderfreien Finish, das oft den Bedarf an Nachbearbeitung eliminiert.

Titan und andere Speziallegierungen

Titanlegierungen sind bei hohen Temperaturen empfindlich und reaktiv. Die Vakuumumgebung ist unerlässlich, um eine Versprödung durch atmosphärische Gase zu verhindern.

Die Gasabschreckung bietet die kontrollierte Abkühlung, die erforderlich ist, um die gewünschte Mikrostruktur und mechanische Eigenschaften zu erzielen, ohne die Kontaminations- oder Verzugsrisiken einzuführen, die mit der Flüssigabschreckung verbunden sind.

Die Abwägungen verstehen: Gas- vs. Ölabschreckung

Obwohl leistungsstark, ist die Hochdruck-Gasabschreckung keine universelle Lösung. Die Wahl zwischen Gas und Öl ist eine kritische technische Entscheidung, die auf klaren Abwägungen beruht.

Der Vorteil von Gas: Prozesskontrolle und Stabilität

Der Hauptvorteil der Gasabschreckung ist die Minimierung innerer Spannungen. Durch die gleichmäßigere Kühlung des Teils verhindert sie Verformungen und Verzerrungen, die häufig bei flüssig abgeschreckten Komponenten auftreten, was die Ausschussraten und Nachbearbeitungskosten senkt.

Der Vorteil von Gas: Sauberkeit und Sicherheit

Die Gasabschreckung ist ein umweltfreundlicher und sicherer Prozess. Sie eliminiert Ölrückstände, den Bedarf an kostspieligen und unordentlichen Waschstationen und die erhebliche Brandgefahr, die mit heißen Ölbadöfen verbunden ist.

Die Einschränkung von Gas: Absolute Abkühlrate

Selbst bei hohem Druck ist Gas weniger dicht als Flüssigkeit und hat eine geringere Wärmekapazität. Daher ist seine maximale Abkühlrate immer noch langsamer als die von Öl.

Dies macht die Gasabschreckung für Materialien mit geringer Härtbarkeit ungeeignet, wie z. B. unlegierte Kohlenstoffstähle oder einige niedrig legierte Stähle. Diese Materialien erfordern die extreme Abkühlgeschwindigkeit von Öl oder Wasser, um volle Härte zu erreichen.

Die richtige Wahl für Ihr Material treffen

Die Zusammensetzung Ihres Materials und der Verwendungszweck des Bauteils bestimmen den richtigen Weg der Wärmebehandlung. Nutzen Sie diese Richtlinien, um eine klare Entscheidung zu treffen.

- Wenn Ihr Hauptaugenmerk auf der Härtung von hochlegierten Stählen, Werkzeugstählen oder Teilen mit komplexen Geometrien liegt: Die Hochdruck-Gasabschreckung ist die überlegene Wahl, um die Dimensionsstabilität zu gewährleisten und das Risiko von Rissbildung zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Härtung von niedrig legierten oder unlegierten Kohlenstoffstählen liegt: Eine Öl- oder Wasserabschreckung ist fast immer notwendig, um die schnelle Abkühlung zu erreichen, die für die vollständige martensitische Umwandlung erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf Prozesssauberkeit, Sicherheit und einer hellen, zunderfreien Oberfläche liegt: Die Gasabschreckung bietet erhebliche betriebliche Vorteile und liefert ein saubereres Endprodukt.

Letztendlich geht es bei der Auswahl der richtigen Abschreckmethode darum, die inhärenten Eigenschaften des Materials mit Ihren Anforderungen an die Endleistung abzugleichen.

Zusammenfassungstabelle:

| Materialkategorie | Wichtige Beispiele | Hauptvorteile |

|---|---|---|

| Werkzeug-, Matrizen- und Formenstähle | Schnellarbeitsstahl, Warm-/Kaltarbeits-Werkzeugstähle | Hohe Härte, Reduzierte Verformung, Verschleißfestigkeit |

| Edelstähle und Hochtemperaturlegierungen | Luft- und Raumfahrtlegierungen, Medizinische Edelstähle | Korrosionsbeständigkeit, Zunderfreies Finish, Sauberkeit |

| Titan und Speziallegierungen | Titanlegierungen, Federlegierungen | Kontrollierte Mikrostruktur, Keine Kontamination, Dimensionsstabilität |

Steigern Sie Ihre Wärmebehandlungsprozesse mit den fortschrittlichen Hochtemperaturofenlösungen von KINTEK! Durch die Nutzung unserer herausragenden F&E- und Eigenfertigungskapazitäten bieten wir verschiedenen Laboren zuverlässige Anlagen wie Muffel-, Rohr-, Drehrohrofenen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen und steigert Effizienz und Leistung. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Materialbearbeitungsziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung