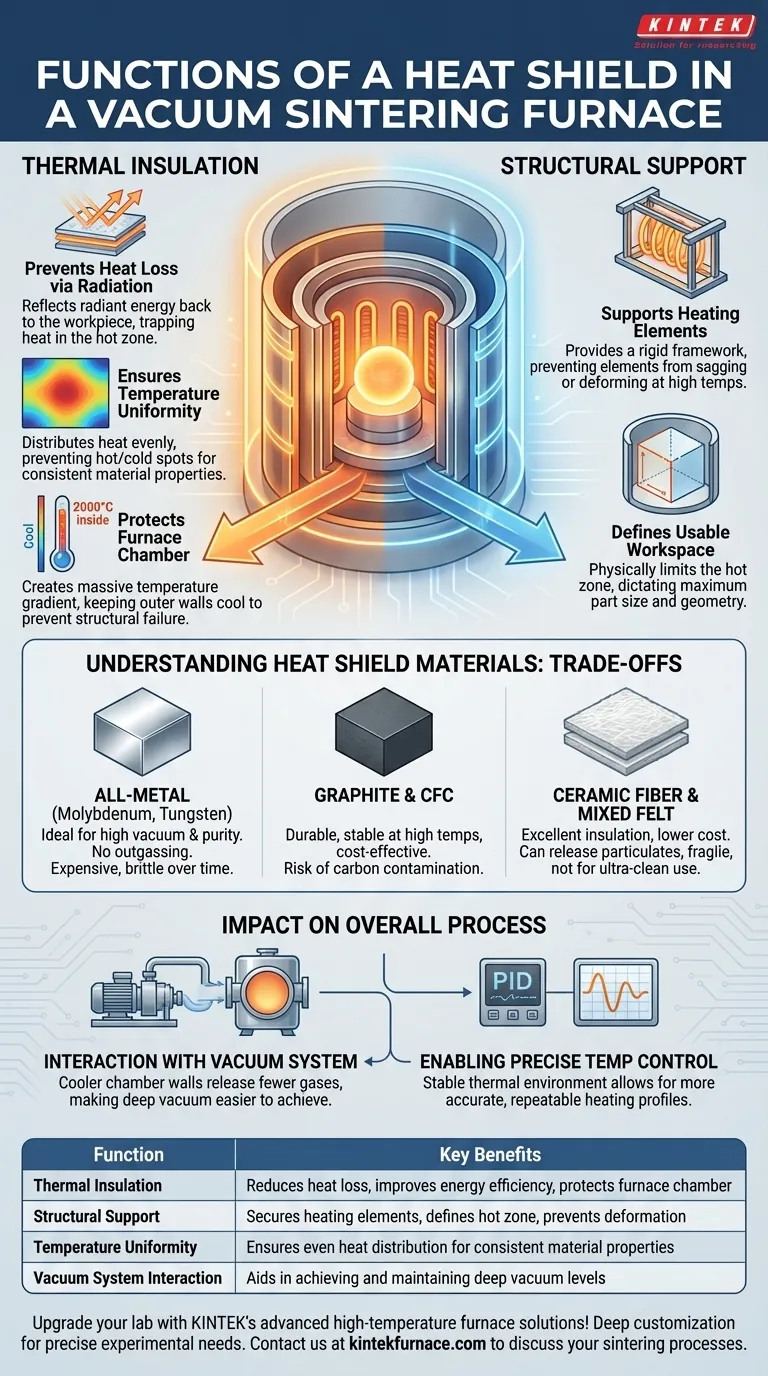

Im Kern erfüllt der Hitzeschild in einem Vakuum-Sinterofen zwei Hauptfunktionen. Er bietet eine entscheidende Wärmeisolierung, um extreme Hitze einzuschließen, Energieverluste zu reduzieren und die Ofenkammer zu schützen. Gleichzeitig dient er als tragendes Gerüst für die Heizelemente und hält diese sicher in der Heizzone an Ort und Stelle.

Der Hitzeschild ist mehr als nur Isolierung; er ist eine entscheidende Komponente, die die für ein erfolgreiches Vakuumsintern erforderliche extreme Temperatur und hochreine Umgebung direkt ermöglicht. Sein Design bestimmt die Energieeffizienz des Ofens, die Temperaturgleichmäßigkeit und die ultimative Qualität des Endprodukts.

Die kritische Rolle des Wärmemanagements

Der Hauptzweck eines Vakuumofens ist es, präzise Temperaturen in einer inerten Umgebung zu erreichen. Der Hitzeschild ist die Komponente, die am meisten für die Verwaltung der dafür benötigten thermischen Energie verantwortlich ist.

Verhinderung von Wärmeverlust durch Strahlung

Im Vakuum ist der Wärmetransfer durch Konvektion praktisch eliminiert. Daher ist der dominierende Wärmetransportweg die Wärmestrahlung. Der Hitzeschild besteht aus mehreren Schichten reflektierenden Materials, die diese Strahlungsenergie zurück zum Werkstück reflektieren und sie so effektiv in der Heizzone einschließen.

Sicherstellung der Temperaturgleichmäßigkeit

Eine gut konzipierte Schildanordnung gewährleistet, dass diese reflektierte Wärme gleichmäßig um die Arbeitslast verteilt wird. Dies verhindert heiße oder kalte Stellen, was entscheidend für die Erzielung einer konsistenten Dichte, Kornstruktur und Materialeigenschaften im gesamten gesinterten Teil ist.

Schutz der Ofenkammer

Der Hitzeschild erzeugt einen massiven Temperaturgradienten, der es dem Inneren ermöglicht, über 2000 °C heiß zu sein, während die äußeren wassergekühlten Kammerwände nahezu Raumtemperatur behalten. Dieser Schutz ist unerlässlich, um ein strukturelles Versagen oder Verziehen des Ofengefäßes selbst zu verhindern.

Das strukturelle Fundament der Heizzone

Neben der thermischen Kontrolle ist die Hitzeschildanordnung eine grundlegende Strukturkomponente des Ofeninneren.

Stützung der Heizelemente

Heizelemente, ob aus Graphit oder hochschmelzenden Metallen wie Molybdän, werden bei Betriebstemperaturen weich und formbar. Der Hitzeschild bietet ein starres Gerüst, das diese Elemente sichert und sie vor Durchhängen, Verformungen oder Kurzschlüssen während eines Zyklus schützt.

Definition des nutzbaren Arbeitsbereichs

Die inneren Abmessungen der Hitzeschildanordnung definieren physisch die „Heizzone“. Dies bestimmt die maximale Größe und Geometrie der Teile, die im Ofen bearbeitet werden können.

Verständnis der Kompromisse: Hitzeschildmaterialien

Die Wahl des Hitzeschildmaterials ist eine kritische technische Entscheidung, die von Temperatur, dem zu sinternden Material und den Vakuumanforderungen abhängt. Es gibt keine einzige „beste“ Option.

Ganzmetallschilde (Molybdän, Wolfram)

Diese Schilde sind ideal für Prozesse, die hohes Vakuum und extreme Sauberkeit erfordern. Sie geben keine Gase ab („ausgasen“), die empfindliche Materialien verunreinigen könnten. Sie sind jedoch teuer und können nach wiederholten thermischen Zyklen spröde werden.

Graphit- und Kohlefaserverbundwerkstoff (CFC)-Schilde

Graphitbasierte Schilde sind sehr langlebig, bei sehr hohen Temperaturen strukturell stabil und kostengünstiger. Ihr Hauptnachteil ist das Potenzial, Kohlenstoff in die Ofenatmosphäre einzubringen, was sie für das Sintern von Materialien, die mit Kohlenstoff reagieren, ungeeignet macht.

Keramikfaser- und Mischfilzschilde

Diese Materialien bieten ausgezeichnete Isolationseigenschaften zu geringeren Kosten. Sie sind jedoch anfälliger für die Freisetzung feiner Partikel, können zerbrechlich sein und werden im Allgemeinen nicht für ultrareine oder sehr Hochtemperaturanwendungen verwendet.

Wie der Schild den Gesamtprozess beeinflusst

Der Hitzeschild arbeitet nicht isoliert. Seine Leistung beeinflusst direkt die anderen kritischen Systeme des Ofens.

Interaktion mit dem Vakuumsystem

Durch die effektive Wärmedämmung reduziert der Schild die thermische Belastung der Stahlkammerwände des Ofens. Kühlere Wände setzen weniger eingeschlossene Gase frei, wodurch es für die Vakuumpumpen einfacher wird, die für eine reine Umgebung erforderlichen tiefen Vakuumwerte zu erreichen und aufrechtzuerhalten.

Ermöglicht präzise Temperaturregelung

Ein hocheffizienter Hitzeschild schafft eine stabile thermische Umgebung. Dies ermöglicht es dem Temperaturregelsystem (mittels Thermoelementen und PID-Reglern), kleinere, präzisere Anpassungen vorzunehmen, was zu einem genaueren und wiederholbareren Heizprofil führt.

Die richtige Wahl für Ihre Anwendung treffen

Der ideale Hitzeschild wird durch Ihre spezifischen Material-, Temperatur- und Sauberkeitsanforderungen bestimmt.

- Wenn Ihr Hauptaugenmerk auf dem Hochrein-Sintern reaktiver Metalle liegt: Ein Ganzmetallschild (wie Molybdän) ist die überlegene Wahl, um atmosphärische Kontaminationen zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf dem Hochtemperatur-Sintern von Karbiden oder unempfindlichen Materialien liegt: Ein Graphit- oder CFC-Schild bietet das beste Gleichgewicht aus Leistung, Haltbarkeit und Kosteneffizienz.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Energieeffizienz bei niedrigeren Temperaturen liegt: Ein Mischfilz- oder Keramikfaserschild kann eine praktikable Option sein, vorausgesetzt, die Partikelkontamination ist kein kritisches Problem.

Letztendlich ist das Verständnis der Funktion des Hitzeschilds der Schlüssel zur Kontrolle der gesamten Ofenumgebung und zur Erzielung konsistenter, hochwertiger Ergebnisse.

Zusammenfassungstabelle:

| Funktion | Wesentliche Vorteile |

|---|---|

| Wärmeisolierung | Reduziert Wärmeverlust, verbessert Energieeffizienz, schützt die Ofenkammer |

| Strukturelle Unterstützung | Sichert Heizelemente, definiert die Heizzone, verhindert Verformungen |

| Temperaturgleichmäßigkeit | Gewährleistet gleichmäßige Wärmeverteilung für konsistente Materialeigenschaften |

| Interaktion mit dem Vakuumsystem | Hilft beim Erreichen und Aufrechterhalten tiefer Vakuumniveaus |

Rüsten Sie Ihr Labor mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK auf! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren maßgeschneiderte Optionen wie Muffel-, Rohr-, Rotationsöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen und verbessert Effizienz und Ergebnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Hitzeschildtechnologien und das gesamte Produktsortiment Ihren Sinterprozessen zugutekommen können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Aufgaben erfüllt ein Hochvakuum-Sinterofen für PEM-Magnete? Erreichen der Spitzendichte

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen

- Wie wirkt sich die Vakuum-Sinterung mit extrem niedrigem Sauerstoffgehalt auf Titanverbundwerkstoffe aus? Erschließen Sie die fortschrittliche Phasensteuerung

- Was ist der Zweck einer Wärmebehandlung bei 1400°C für poröses Wolfram? Wesentliche Schritte zur strukturellen Verstärkung