In der Praxis wird das Vakuumaufkohlen am häufigsten bei mechanischen Hochleistungskomponenten eingesetzt, bei denen ein Ausfall keine Option ist. Dazu gehören typischerweise kritische Teile wie Getriebezahnräder, verschiedene Arten von Wellen, Motor-Kraftstoffinjektoren, Lager und Buchsen, die eine überragende Oberflächenhärte in Kombination mit einem zähen, widerstandsfähigen Kern erfordern.

Die Entscheidung für das Vakuumaufkohlen wird durch die Leistungsanforderungen an die Komponente bestimmt. Dieser Prozess ist ideal für Teile, die eine extreme Oberflächenhärte für die Verschleißfestigkeit benötigen, während sie einen weicheren, stoßdämpfenden Kern benötigen, um Brüche unter hoher Belastung zu verhindern.

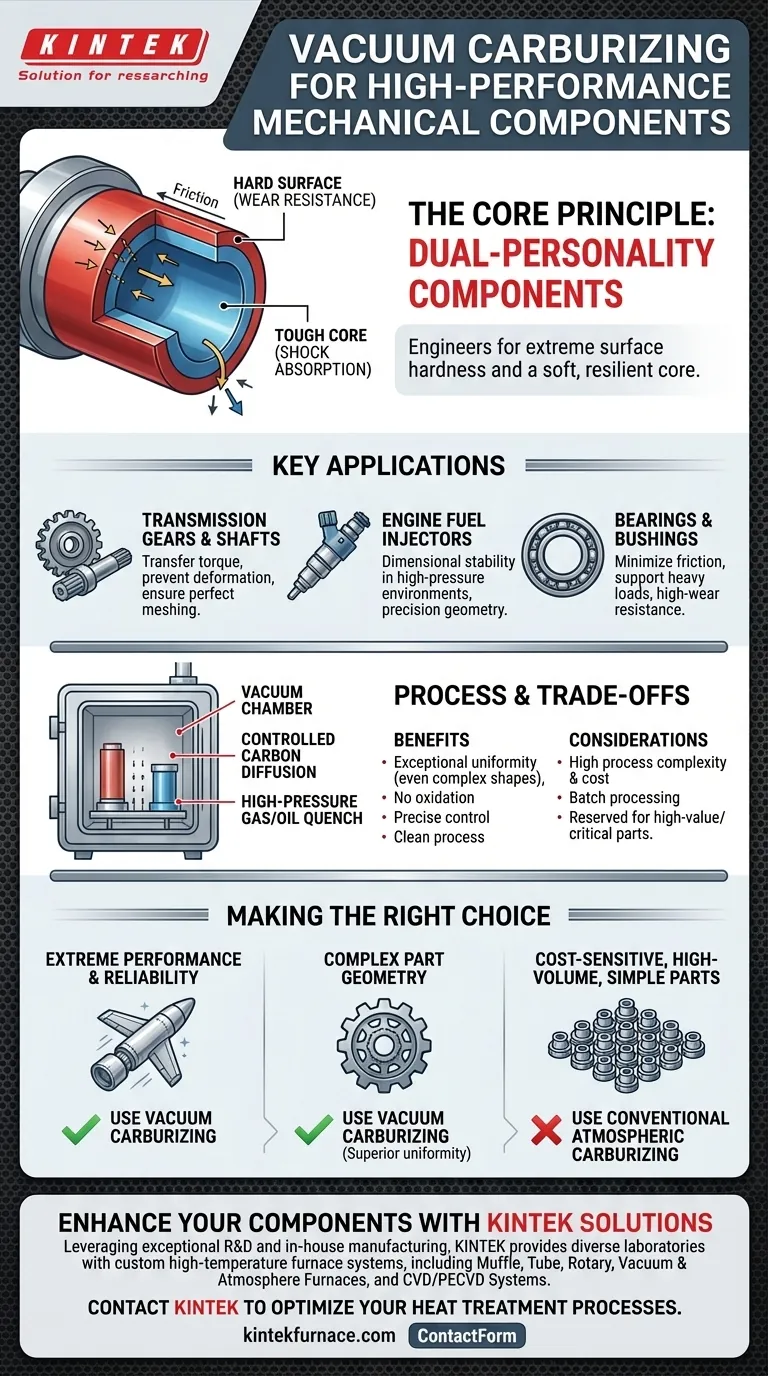

Das Kernprinzip: Eine Komponente mit „doppelter Persönlichkeit“ schaffen

Die für das Vakuumaufkohlen ausgewählten Komponenten haben eine gemeinsame Anforderung: Sie müssen gleichzeitig zwei verschiedene Arten von Belastungen standhalten. Der Prozess verändert den Stahl grundlegend, um dieser Herausforderung gerecht zu werden.

Die Notwendigkeit einer harten, verschleißfesten Oberfläche

Teile wie Zahnräder und Lager sind ständiger Reibung, Abrieb und Kontaktermüdung ausgesetzt. Ohne eine gehärtete Oberfläche würden sie schnell verschleißen und versagen.

Das Vakuumaufkohlen löst dies, indem Kohlenstoff in einer hochkontrollierten Vakuumumgebung in die Stahloberfläche diffundiert wird. Dadurch entsteht eine harte, kohlenstoffreiche Schicht oder „Randschicht“, die eine außergewöhnliche Verschleiß- und Ermüdungsbeständigkeit bietet.

Die Bedeutung eines zähen, duktilen Kerns

Dieselben Komponenten ertragen oft erhebliche Drehmoment-, Stoß- und Biegekräfte. Ein durch und durch hartes Teil wäre spröde und anfällig für Bruch unter plötzlichen Belastungen.

Indem der Kern der Komponente unbehandelt bleibt, behält er seine ursprünglichen weicheren, duktileren Eigenschaften. Dieser zähe Kern kann Stöße absorbieren und Spannungen verteilen, wodurch katastrophale Brüche verhindert werden, die sonst im Bauteil entstehen und sich ausbreiten könnten.

Ein genauerer Blick auf gängige Anwendungen

Das Verständnis der Funktion dieser Komponenten verdeutlicht, warum Vakuumaufkohlen die bevorzugte Methode ist.

Antriebsstrang- und Getriebekomponenten

Zahnräder und Wellen müssen enorme Drehmomente übertragen, ohne sich an den Kontaktpunkten zu verformen oder zu verschleißen.

Die harte Randschicht sorgt dafür, dass die Zahnräder über Millionen von Zyklen perfekt ineinandergreifen, während der weiche Kern der Welle ermöglicht, unter Last leicht zu federn, ohne zu brechen.

Motor- und Kraftstoffsystemteile

Komponenten wie Motor-Kraftstoffinjektoren erfordern Dimensionsstabilität und Beständigkeit gegenüber der rauen Hochdruckumgebung im Motor.

Das Vakuumaufkohlen bietet eine gleichmäßige Randschicht, die die komplexe Geometrie des Teils nicht verformt und Präzision sowie eine lange Lebensdauer gewährleistet.

Lager und Buchsen

Diese Teile sind die Definition einer Hochverschleißanwendung. Sie ermöglichen die Bewegung zwischen anderen Komponenten unter hohen Belastungen.

Der Prozess erzeugt eine extrem harte und glatte Oberfläche, die die Reibung minimiert, während der Kern die Last trägt, ohne zu reißen.

Abwägungen und Überlegungen

Obwohl leistungsstark, ist das Vakuumaufkohlen ein spezialisierter Prozess mit spezifischen Kompromissen. Es ist nicht die Lösung für jede Wärmebehandlungsanforderung.

Prozesskomplexität und Kosten

Vakuumöfen sind anspruchsvoll und teuer in der Anschaffung und im Betrieb. Der Einsatz von Vakuumpumpen und präzisen Gasregelsystemen bedeutet, dass dieser Prozess typischerweise für hochwertige oder missionskritische Teile reserviert ist, bei denen die zusätzlichen Kosten durch die Leistung gerechtfertigt sind.

Chargenverarbeitung und Geometrie

Das Vakuumaufkohlen ist ein Batch-Prozess, bei dem Teile zur Behandlung in eine Kammer geladen werden. Diese Methode bietet eine außergewöhnliche Gleichmäßigkeit, selbst bei Teilen mit komplexen Formen, Löchern oder Sacklöchern, bei denen das traditionelle Gasaufkohlen Schwierigkeiten haben könnte.

Material- und Abschreckmethode

Der Prozess ist speziell für Stähle, die Kohlenstoff aufnehmen können. Nach den Aufkohlungszyklen werden die Teile entweder mit Hochdruckgas (HPGQ) oder Öl abgeschreckt, um die gehärtete Struktur zu fixieren. Die Wahl der Abschreckung hängt von der Stahlsorte und den gewünschten Endeeigenschaften ab.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Wärmebehandlung ist eine kritische technische Entscheidung. Verwenden Sie die folgenden Richtlinien, um festzustellen, ob Vakuumaufkohlen zu Ihrem Ziel passt.

- Wenn Ihr Hauptaugenmerk auf extremer Leistung und Zuverlässigkeit liegt: Verwenden Sie Vakuumaufkohlen für kritische Komponenten, bei denen ein Ausfall katastrophal wäre, wie z. B. in der Luft- und Raumfahrt oder im Hochleistungsautomobilbereich.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen einer gleichmäßigen Randschicht bei komplexen Bauteilgeometrien liegt: Die Niederdruckumgebung sorgt dafür, dass Kohlenstoff alle Oberflächen gleichmäßig erreicht, was sie für komplizierte Teile überlegen macht.

- Wenn Ihr Hauptaugenmerk auf einer kostensensiblen Großserienproduktion einfacher Teile liegt: Ein konventionelles atmosphärisches Aufkohlungsverfahren kann eine wirtschaftlichere und schnellere Alternative sein.

Indem Sie die einzigartigen Eigenschaften verstehen, die es verleiht, können Sie das Vakuumaufkohlen strategisch einsetzen, um Komponenten zu entwickeln, die außergewöhnlich langlebig und widerstandsfähig sind.

Zusammenfassungstabelle:

| Komponententyp | Hauptvorteile |

|---|---|

| Getriebezahnräder | Harte Oberfläche für Verschleißfestigkeit, zäher Kern zur Stoßdämpfung |

| Wellen | Verhindert Verformung und Bruch unter Drehmoment |

| Motor-Kraftstoffinjektoren | Dimensionsstabilität in Hochdruckumgebungen |

| Lager und Buchsen | Minimiert Reibung mit einer harten, glatten Oberfläche |

| Buchsen | Trägt schwere Lasten ohne Rissbildung |

Verbessern Sie Ihre Hochleistungskomponenten mit den fortschrittlichen Vakuumaufkohlungslösungen von KINTEK! Dank unserer außergewöhnlichen Forschung und Entwicklung sowie der Eigenfertigung beliefern wir verschiedene Labore mit kundenspezifischen Hochtemperatur-Ofensystemen, darunter Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere umfassenden Anpassungsmöglichkeiten gewährleisten eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen für überragende Haltbarkeit und Zuverlässigkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Wärmebehandlungsprozesse optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Molybdän-Vakuum-Wärmebehandlungsofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung