Ein Hochtemperatur-Rohröfen simuliert hauptsächlich die rauen, reduzierenden Atmosphären, die in kohlenstoffarmen Verbrennungszonen von Kraftwerkskesseln vorkommen. Insbesondere schaffen diese Experimente eine kontrollierte Umgebung, die durch eine stabile Metalloberflächentemperatur von 400 °C und eine präzise Mischung korrosiver Gase, insbesondere Kohlenmonoxid (CO) und Schwefelwasserstoff (H2S), gekennzeichnet ist.

Durch die Isolierung von Metallproben in einer gasdichten Quarz- oder Aluminiumoxidkammer ermöglichen diese Öfen den Forschern, das genaue korrosive kinetische Verhalten von Stahl ohne die Variablen eines aktiven Kessels zu beobachten.

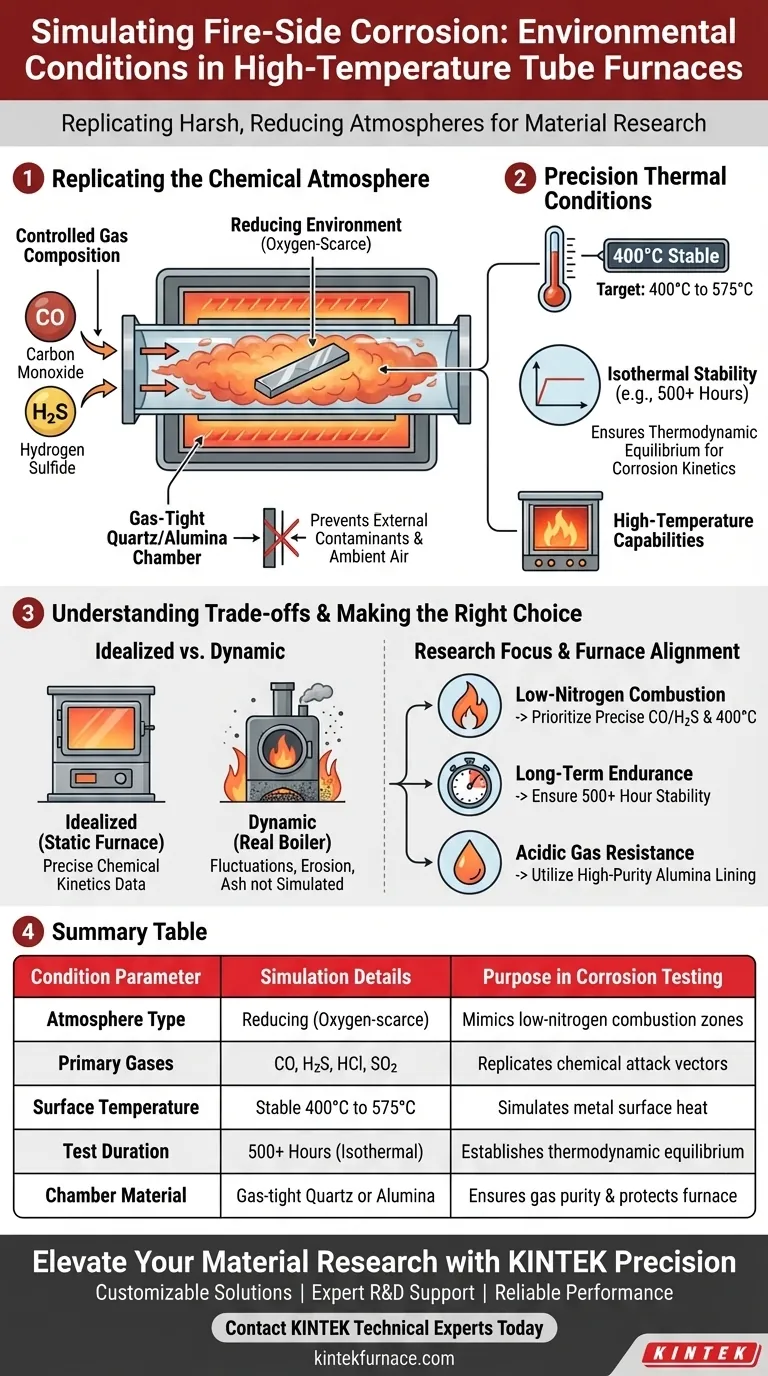

Nachbildung der chemischen Atmosphäre

Die reduzierende Umgebung

Die Hauptfunktion dieser Einrichtung ist die Nachahmung einer reduzierenden Atmosphäre. Im Gegensatz zu Standard-Oxidationstests mit Luft repliziert diese Umgebung Zonen, in denen Sauerstoff knapp ist, wie sie häufig in kohlenstoffarmen Verbrennungsbereichen vorkommen.

Kontrollierte Gaszusammensetzung

Um die spezifischen chemischen Angriffsvektoren eines Feuers zu simulieren, führt der Ofen spezifische Mischungsverhältnisse von Gasen ein.

Die primäre Referenz hebt die Verwendung von Kohlenmonoxid (CO) und Schwefelwasserstoff (H2S) hervor. Diese Gase werden in das Quarz-Reaktionsrohr eingeleitet, um zu untersuchen, wie sie mit StahlOberflächen interagieren und Korrosion verursachen.

Schutz vor externen Verunreinigungen

Um sicherzustellen, dass die Atmosphäre rein bleibt, findet die Reaktion in gasdichten Quarz- oder Aluminiumoxidrohren statt.

Diese Isolierung verhindert, dass Umgebungsluft in die Kammer eindringt, und stellt sicher, dass die Korrosion ausschließlich durch das eingeleitete Gasgemisch verursacht wird und nicht durch versehentliche Oxidation.

Präzise thermische Bedingungen

Simulation der Oberflächentemperatur

Der Ofen ist so konzipiert, dass er eine bestimmte Zieltemperatur für die Metallprobe selbst aufrechterhält.

Basierend auf der primären Referenz ist ein wichtiger Maßstab für diese Experimente die Aufrechterhaltung einer stabilen MetallOberflächentemperatur von 400 °C.

Isotherme Stabilität

Über das Erreichen einer Zieltemperatur hinaus sorgt der Ofen dafür, dass die Umgebung isotherm (konstante Temperatur) ist.

Zusätzliche Daten deuten darauf hin, dass diese Systeme die thermische Stabilität über längere Zeiträume (z. B. 500 Stunden) aufrechterhalten können, was für die Herstellung des thermodynamischen Gleichgewichts entscheidend ist.

Hochtemperaturfähigkeiten

Obwohl 400 °C ein spezifischer Maßstab für bestimmte Stahlproben sind, verfügen diese Öfen über einen breiteren Bereich.

Sie können Reaktionen bei höheren Temperaturen, oft zwischen 500 °C und 575 °C, ermöglichen und so die Untersuchung verschiedener Materialgrenzen ermöglichen.

Verständnis der Kompromisse

Idealisierte vs. dynamische Bedingungen

Während diese Öfen hervorragende Daten zur chemischen Kinetik liefern, schaffen sie eine statische, idealisierte Umgebung.

Reale Kessel erfahren schnelle Temperaturschwankungen und physikalische Erosion durch Asche, die ein statischer Rohröfen nicht inhärent simuliert.

Risiken chemischer Aggressivität

Die verwendeten Gase (H2S, HCl, SO2) sind nicht nur für die Probe, sondern auch für die Ausrüstung hochgradig aggressiv.

Die Verwendung von Quarz- oder Aluminiumoxid-Auskleidungen ist zwingend erforderlich; ohne diese chemisch inerten Barrieren würden die korrosiven Gase den Ofenkörper zerstören und die Temperaturkontrollen ungültig machen.

Die richtige Wahl für Ihr Ziel treffen

Richten Sie bei der Gestaltung eines Feuerseitenkorrosionsexperiments Ihre Ofeneinstellungen an Ihren spezifischen Forschungszielen aus.

- Wenn Ihr Hauptaugenmerk auf der Reproduktion von kohlenstoffarmen Verbrennungszonen liegt: Priorisieren Sie die präzise Einleitung von CO- und H2S-Gasen bei gleichzeitiger Aufrechterhaltung einer Probentemperatur von 400 °C.

- Wenn Ihr Hauptaugenmerk auf der langfristigen Materialbeständigkeit liegt: Stellen Sie sicher, dass Ihr Ofensystem für Langzeitstabilität (500+ Stunden) ausgelegt ist, um die vollständige Bildung und Umwandlung von Metallchloriden zu ermöglichen.

- Wenn Ihr Hauptaugenmerk auf der Prüfung der Beständigkeit gegen saure Gase liegt: Verwenden Sie einen Ofen mit einer hochreinen Aluminiumoxid-Auskleidung, um Schäden an der Ausrüstung durch HCl- oder SO2-Exposition zu vermeiden.

Präzision in Ihrem Umgebungsaufbau ist der einzige Weg, um Rohdaten in umsetzbare Materialeinblicke zu verwandeln.

Zusammenfassungstabelle:

| Parameter der Bedingung | Simulationsdetails | Zweck bei der Korrosionsprüfung |

|---|---|---|

| Atmosphärentyp | Reduzierend (sauerstoffarm) | Nachahmung von kohlenstoffarmen Verbrennungszonen |

| Primäre Gase | CO, H2S, HCl, SO2 | Nachbildung von chemischen Angriffsvektoren von Kohle/Feuer |

| Oberflächentemperatur | Stabil 400 °C bis 575 °C | Simulation der MetallOberflächentemperatur in aktiven Kesseln |

| Testdauer | 500+ Stunden (isotherm) | Herstellung des thermodynamischen Gleichgewichts für die Kinetik |

| Kammer material | Gasdichtes Quarz oder Aluminiumoxid | Gewährleistet Gasreinheit und schützt die Ofenintegrität |

Verbessern Sie Ihre Materialforschung mit KINTEK-Präzision

Überlassen Sie Ihre Korrosionsdaten nicht dem Zufall. KINTEKs Hochleistungs-Rohr-, Muffel- und Vakuumofensysteme sind darauf ausgelegt, die ultra-stabilen thermischen Umgebungen und die gasdichte Integrität zu bieten, die für die anspruchsvollsten Feuerseitenkorrosionsexperimente erforderlich sind.

Warum mit KINTEK zusammenarbeiten?

- Anpassbare Lösungen: Ob Sie Aluminiumoxid-Auskleidungen für die Beständigkeit gegen saure Gase oder Rotationssysteme für dynamische Tests benötigen, wir passen unsere Systeme an Ihre einzigartigen Forschungsanforderungen an.

- Experten-F&E-Unterstützung: Gestützt auf branchenführende Fertigung sorgen unsere Öfen für die isotherme Stabilität, die für Ausdauertests über 500 Stunden erforderlich ist.

- Zuverlässige Leistung: Minimieren Sie Ausfallzeiten und maximieren Sie die Präzision mit Geräten, die für raue Laborsimulationen entwickelt wurden.

Sind Sie bereit, Ihre Rohdaten in umsetzbare Materialeinblicke zu verwandeln? Kontaktieren Sie noch heute unsere technischen Experten, um die perfekte Ofenlösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Yifan Ni, Chenghao Fan. Investigating Fireside Corrosion Behavior and Mechanism of Low-Alloy Water Wall Tube of Ultra-Supercritical Power Plant. DOI: 10.3390/ma18071666

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- In welchen Branchen und Forschungsbereichen werden vertikale Röhrenöfen häufig eingesetzt? Unerlässlich für die präzise thermische Bearbeitung

- Welche Standardmodelle von Rohröfen gibt es und welche Spezifikationen haben sie? Finden Sie die perfekte Lösung für Ihr Labor

- Was sind die platzsparenden Vorteile eines Rohrofens? Maximieren Sie die Laboreffizienz mit kompaktem Design

- Wie verhalten sich Röhrenöfen im Vergleich zu Kammeröfen? Wählen Sie den richtigen Ofen für Ihr Labor

- Warum ist die Temperaturregelung in Rohröfen so wichtig?Sicherstellung von Präzision für zuverlässige Ergebnisse

- Wie ermöglicht ein Rohrofen die Umwandlung von Naturholz in einen karbonisierten Holzträger? Meisterpyrolyse

- Welche Materialien werden üblicherweise für Reaktionsrohre in Rohröfen verwendet?Wichtige Entscheidungen für Hochtemperaturlabore

- Welche Faktoren tragen zur starken Prozessleistung von Vakuumrohröfen bei? Präzision und Reinheit in der Wärmebehandlung freisetzen