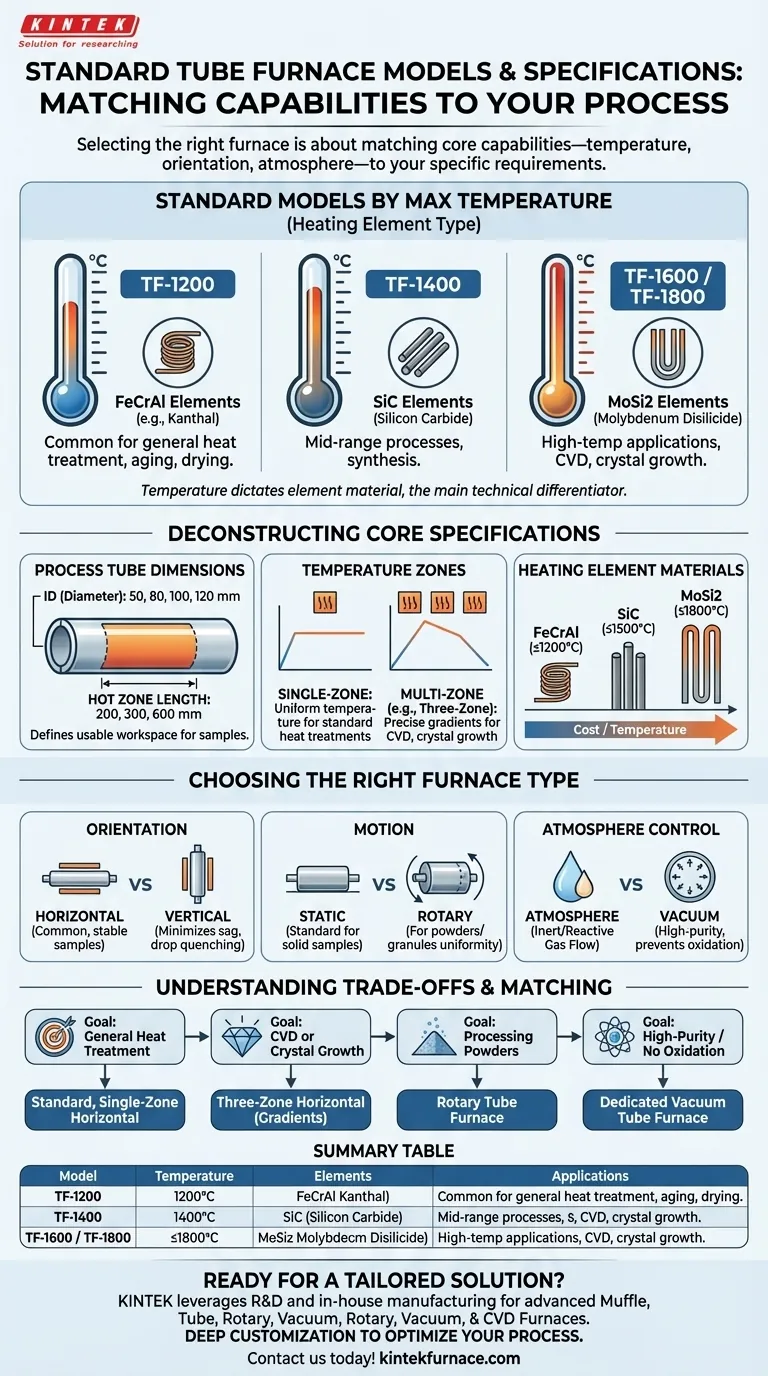

In der Praxis werden Standard-Rohrofenmodelle hauptsächlich nach ihrer maximalen Betriebstemperatur kategorisiert, die den Typ des verwendeten Heizelements bestimmt. Gängige Modelle sind der TF-1200 (1200°C, FeCrAl-Elemente), TF-1400 (1400°C, SiC-Elemente) und der TF-1600/TF-1800 (1600-1800°C, MoSi2-Elemente), die jeweils in verschiedenen Rohrdurchmessern und beheizten Längen erhältlich sind.

Die Wahl des richtigen Rohrofens besteht nicht darin, eine Modellnummer auszuwählen. Es geht darum, die Kernfähigkeiten des Ofens – Temperatur, physikalische Ausrichtung und Atmosphärenkontrolle – an die spezifischen Anforderungen Ihres wissenschaftlichen Prozesses oder Materials anzupassen.

Die Kernspezifikationen aufschlüsseln

Die Modellnummer eines Ofens ist lediglich eine Abkürzung für seine wichtigsten Leistungsmerkmale. Zu verstehen, was diese Metriken bedeuten, ist der erste Schritt zu einer fundierten technischen Entscheidung.

Maximale Betriebstemperatur

Dies ist die wichtigste Spezifikation und der Hauptkostentreiber. Die benötigte Temperatur wird ausschließlich durch Ihren Prozess bestimmt, wie Glühen, Synthese oder Reinigung.

Die Rolle der Heizelemente

Die maximale Temperatur ist direkt an das Material der Heizelemente gebunden. Dies ist der wichtigste technische Unterschied zwischen Ofenmodellen.

- FeCrAl (z. B. Kanthal): Wird für Temperaturen bis zu ~1200°C verwendet. Diese sind gängig und kostengünstig für allgemeine Wärmebehandlungen.

- Siliciumcarbid (SiC): Wird für mittlere Temperaturen bis zu ~1400-1500°C verwendet. Sie bieten eine Steigerung für anspruchsvollere Prozesse.

- Molybdändisilicid (MoSi2): Erforderlich für Hochtemperaturanwendungen von ~1600°C bis 1800°C. Dies sind die fortschrittlichsten und teuersten Elemente für Standardöfen.

Prozessrohrabmessungen (Durchmesser & Heizzone)

Dies definiert den nutzbaren Arbeitsbereich innerhalb des Ofens.

- Rohrdurchmesser (ID): Bestimmt die maximale Größe der Probe, die Sie hineinlegen können. Standard-Innendurchmesser (ID) sind typischerweise 50, 80, 100 oder 120 mm.

- Heizzonenlänge: Dies ist die Länge des Rohrs, die die eingestellte Temperatur mit hoher Gleichmäßigkeit beibehält. Standardlängen sind oft 200, 300 oder 600 mm. Eine längere Heizzone ermöglicht größere Proben oder die Chargenverarbeitung.

Temperaturzonen (Ein- vs. Mehrzonen)

Diese Spezifikation bestimmt Ihren Grad der Kontrolle über das Temperaturprofil entlang der Heizzone.

- Ein-Zonen: Die gesamte Heizzone wird von einem Sensor gesteuert und strebt eine einzige, gleichmäßige Temperatur an. Dies ist für die meisten Standard-Wärmebehandlungen wie Trocknen oder Härten geeignet.

- Mehr-Zonen (z. B. Drei-Zonen): Der Ofen hat mehrere unabhängige Heizelemente. Dies ermöglicht es Ihnen, einen präzisen Temperaturgradienten entlang des Rohrs zu erzeugen, was für fortgeschrittene Prozesse wie die chemische Gasphasenabscheidung (CVD) oder spezialisiertes Kristallwachstum entscheidend ist.

Auswahl des richtigen Ofentyps

Jenseits der Kernspezifikationen werden Öfen in verschiedenen physikalischen Formen konfiguriert, um unterschiedlichen Prozessen gerecht zu werden.

Ausrichtung: Horizontal vs. Vertikal

Die grundlegendste Wahl ist die Ausrichtung des Ofens.

- Horizontal: Dies ist die gebräuchlichste Konfiguration. Sie ist einfach zu beladen und für eine Vielzahl von Anwendungen mit stabilen Proben geeignet.

- Vertikal: Wird verwendet, um die Auswirkungen der Schwerkraft zu minimieren, z. B. um das Durchhängen der Probe bei hohen Temperaturen zu verhindern oder für Prozesse wie das Abschrecken im Fall.

Bewegung: Statisch vs. Rotierend

Diese Unterscheidung basiert darauf, ob die Probe stationär bleibt oder in Bewegung ist.

- Statisch (Standard): Das Prozessrohr ist fixiert. Dies wird für feste Proben, Wafer oder Tiegel verwendet.

- Rotierend: Das Prozessrohr dreht sich langsam. Dies ist unerlässlich für die Verarbeitung von Pulvern oder Granulaten, um sicherzustellen, dass jedes Partikel gleichmäßig erhitzt und der Prozessatmosphäre ausgesetzt wird.

Atmosphärenkontrolle: Atmosphäre vs. Vakuum

Dies bestimmt die Umgebung, in der Ihre Probe verarbeitet wird.

- Atmosphärenofen: Der gebräuchlichste Typ, der darauf ausgelegt ist, inerte oder reaktive Gase (wie Stickstoff oder Argon) bei oder nahe Umgebungsdruck durch das Rohr zu leiten.

- Vakuumofen: Ein spezialisierter Typ, der so konstruiert ist, dass er versiegelt und auf niedrige Drücke evakuiert werden kann. Dies ist entscheidend für hochreine Prozesse, zur Verhinderung von Oxidation oder für spezifische vakuumabhängige Reaktionen.

Die Kompromisse verstehen

Jede Designentscheidung beinhaltet einen Kompromiss. Das Bewusstsein dafür hilft bei der Definition einer realistischen und kostengünstigen Spezifikation.

Kosten vs. Temperatur

Die Beziehung ist exponentiell. Der Übergang von einem 1200°C-Ofen zu einem 1800°C-Ofen bedeutet nicht nur teurere Heizelemente (MoSi2), sondern auch fortschrittlichere Isolations- und Leistungsregelungssysteme, was die Gesamtkosten erheblich erhöht.

Gleichmäßigkeit vs. Heizzonenlänge

Das Erreichen einer hohen Temperaturgleichmäßigkeit (z. B. ±1°C) ist über eine längere Heizzone schwieriger und teurer. Für sehr große Proben kann ein Mehrzonenofen erforderlich sein, um die Gleichmäßigkeit zu gewährleisten, auch wenn kein Gradient benötigt wird.

Standard vs. Maßanfertigung

Standardmodelle bieten das beste Gleichgewicht zwischen Kosten und Lieferzeit. Die Anforderung von kundenspezifischen Abmessungen, Leistungsanforderungen oder Steuerungssystemen bietet eine perfekte Passform für Ihren Prozess, erhöht jedoch unweigerlich sowohl die Kosten als auch die Lieferzeit.

Den Ofen an Ihre Anwendung anpassen

Nutzen Sie Ihr primäres Ziel, um die Optionen einzugrenzen und Ihre Anforderungen zu definieren.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Wärmebehandlung (Altern, Trocknen, Härten) liegt: Ein Standard-Einzonen-Horizontalofen mit einer für Ihr Material geeigneten Temperaturleistung (z. B. TF-1200) ist fast immer die praktischste Wahl.

- Wenn Ihr Hauptaugenmerk auf der chemischen Gasphasenabscheidung (CVD) oder dem Kristallwachstum liegt: Ein Drei-Zonen-Horizontalofen ist unerlässlich, um die präzisen Temperaturgradienten zu erzeugen, die für die Abscheidung und das Wachstum erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Verarbeitung von Pulvern oder Granulaten liegt: Ein Rotationsrohrofen ist unerlässlich, um sicherzustellen, dass alles Material gleichmäßig erhitzt und dem Prozessgas ausgesetzt wird.

- Wenn Ihr Hauptaugenmerk auf der hochreinen Verarbeitung oder der Verhinderung von Oxidation liegt: Ein spezieller Vakuumrohrofen ist erforderlich, um die atmosphärische Umgebung präzise zu steuern.

Indem Sie sich zunächst auf Ihre Prozessanforderungen konzentrieren, werden die richtigen Ofenspezifikationen klar.

Zusammenfassungstabelle:

| Modell | Max. Temperatur (°C) | Heizelement | Häufige Anwendungen |

|---|---|---|---|

| TF-1200 | 1200 | FeCrAl | Allgemeine Wärmebehandlung, Alterung, Trocknung |

| TF-1400 | 1400 | SiC | Mittlere Prozesse, Synthese |

| TF-1600/1800 | 1600-1800 | MoSi2 | Hochtemperaturanwendungen, CVD, Kristallwachstum |

Sind Sie bereit, die Fähigkeiten Ihres Labors mit einem maßgeschneiderten Rohrofen zu verbessern? KINTEK nutzt außergewöhnliche Forschungs- und Entwicklungsarbeit sowie die hauseigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, darunter Muffel-, Rohr-, Rotationsöfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Individualisierung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozesse optimieren und zuverlässige Leistung liefern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung