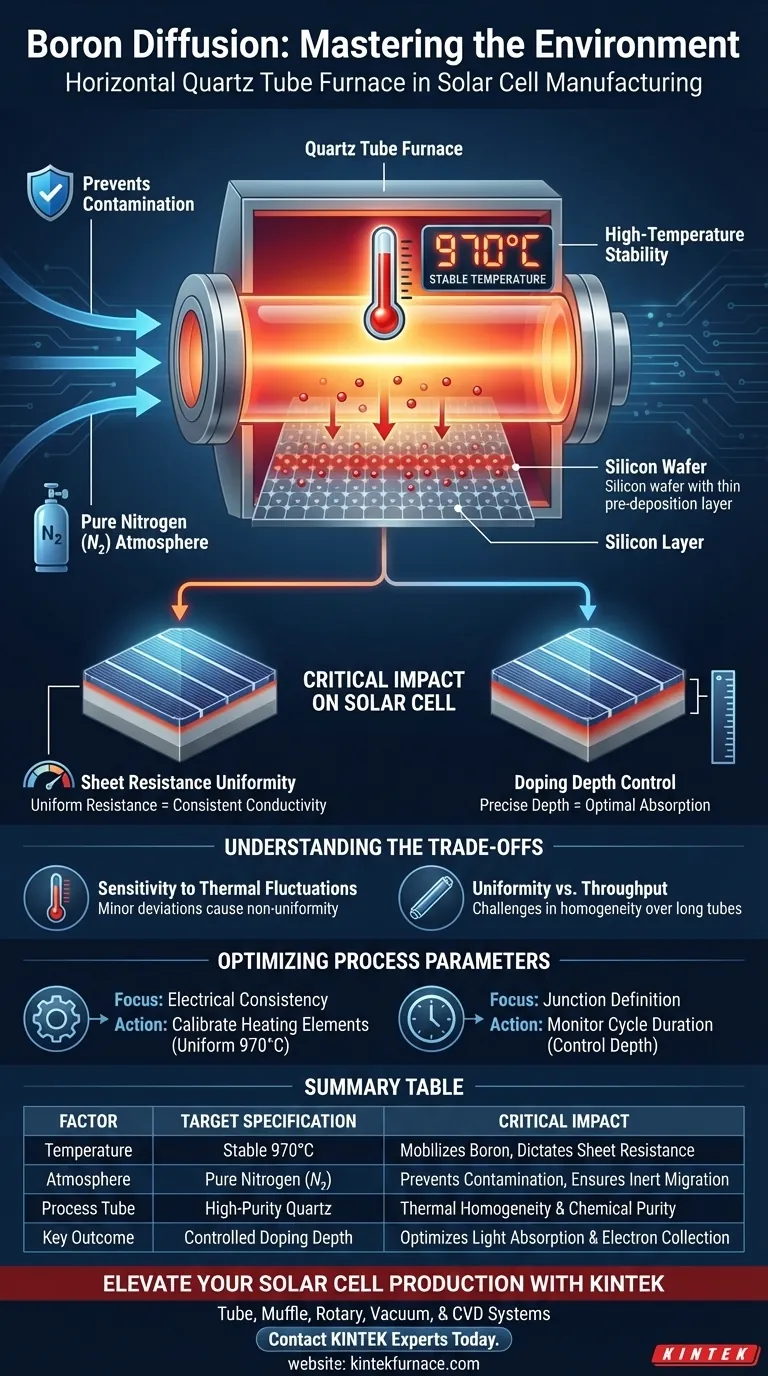

Ein horizontaler Quarzrohr-Ofen schafft speziell eine strenge thermische Umgebung, die durch eine stabile Temperatur von etwa 970°C und eine reine Stickstoffatmosphäre gekennzeichnet ist. Diese spezifischen Bedingungen sind darauf ausgelegt, die Migration von Boratomen von einer Vorabscheidungsschicht in das Siliziumsubstrat zu erleichtern, ein entscheidender Schritt bei der Bildung der Emitterregion der Solarzelle.

Präzision im Wärmemanagement ist der Haupttreiber für die Emitterqualität. Durch die Aufrechterhaltung einer strengen Hochtemperatur-Stickstoffumgebung gewährleistet der Ofen die Gleichmäßigkeit des Oberflächenwiderstands und die Genauigkeit der Dotierungstiefe, die für effiziente Solarzellen unerlässlich sind.

Die kritischen Umgebungsfaktoren

Hochtemperaturstabilität

Die Kernfunktion des Ofens besteht darin, eine Solltemperatur von 970°C zu erreichen und aufrechtzuerhalten. Diese spezifische thermische Energiestufe ist erforderlich, um Boratome zu mobilisieren.

Ohne diese präzise Wärme kann das Bor nicht effektiv von der Oberflächenschicht in das Siliziumgitter diffundieren.

Die Stickstoffatmosphäre

Der Diffusionsprozess findet in einer kontrollierten Stickstoffumgebung statt. Diese inerte Atmosphäre ist entscheidend für die Isolierung der Wafer während des Hochtemperaturzyklus.

Sie stellt sicher, dass die Bor-Migration ohne Einwirkung von Sauerstoff oder anderen atmosphärischen Verunreinigungen erfolgt, die die Siliziumoberfläche schädigen könnten.

Auswirkungen auf die Solarzellenarchitektur

Bestimmung des Oberflächenwiderstands

Die Fähigkeit des Ofens, die Temperatur genau bei 970°C zu halten, bestimmt direkt die Gleichmäßigkeit des Oberflächenwiderstands des Endprodukts.

Ein gleichmäßiger Widerstand über den Wafer ist für eine konsistente elektrische Leitfähigkeit notwendig. Temperaturschwankungen führen zu Widerstandsschwankungen, die die Leistung der Zelle beeinträchtigen.

Kontrolle der Dotierungstiefe

Die thermische Umgebung bestimmt auch die Dotierungstiefe des Emitters. Die Tiefe ist eine Funktion der Zeit, in der das Silizium der 970°C-Hitze ausgesetzt ist.

Eine präzise Steuerung ermöglicht es den Herstellern, die genaue Übergangstiefe zu erreichen, die für eine optimale Lichtabsorption und Elektronenkollektion erforderlich ist.

Verständnis der Kompromisse

Empfindlichkeit gegenüber thermischen Schwankungen

Der Hauptkompromiss bei diesem Prozess ist die extreme Empfindlichkeit gegenüber Temperaturschwankungen.

Da die Diffusionsrate exponentiell von der Temperatur abhängt, können selbst geringfügige Abweichungen vom Sollwert von 970°C zu erheblichen Ungleichmäßigkeiten führen.

Gleichmäßigkeit vs. Durchsatz

Die Aufrechterhaltung einer perfekten Umgebungs homogeneity über ein langes horizontalen Rohr kann eine Herausforderung sein, insbesondere bei der Verarbeitung großer Chargen.

Wenn der Stickstofffluss oder der Temperaturgradient entlang der Länge des Rohrs variiert, können Wafer an verschiedenen Positionen unterschiedliche elektrische Eigenschaften aufweisen.

Optimierung der Prozessparameter

Um die besten Ergebnisse mit einem horizontalen Quarzrohr-Ofen zu erzielen, richten Sie Ihren operativen Fokus auf Ihre spezifischen Fertigungsziele aus:

- Wenn Ihr Hauptaugenmerk auf elektrischer Konsistenz liegt: Priorisieren Sie die Kalibrierung der Heizelemente, um sicherzustellen, dass die Temperatur von 970°C über die gesamte Länge des Rohrs gleichmäßig ist.

- Wenn Ihr Hauptaugenmerk auf der Übergangsdefinition liegt: Überwachen Sie streng die Dauer des Zyklus unter der Stickstoffatmosphäre, um die genaue Dotierungstiefe zu kontrollieren.

Der Erfolg bei der Bor-Diffusion hängt letztendlich von der absoluten Präzision Ihrer thermischen und atmosphärischen Steuerungen ab.

Zusammenfassungstabelle:

| Umweltfaktor | Zielspezifikation | Kritische Auswirkung auf Solarzelle |

|---|---|---|

| Temperatur | Stabile 970°C | Mobilisiert Boratome & bestimmt den Oberflächenwiderstand |

| Atmosphäre | Reiner Stickstoff ($N_2$) | Verhindert Kontamination & gewährleistet inerte Bor-Migration |

| Prozessrohr | Hochreines Quarz | Aufrechterhaltung der thermischen Homogenität & chemischen Reinheit |

| Schlüsselergebnis | Kontrollierte Dotierungstiefe | Optimiert Lichtabsorption und Elektronenkollektion |

Verbessern Sie Ihre Solarzellenproduktion mit KINTEK

Präzises Wärmemanagement ist der Unterschied zwischen einer Standardzelle und einer hocheffizienten Energiequelle. Mit fachkundiger F&E und erstklassiger Fertigung bietet KINTEK spezialisierte Röhren-, Muffel-, Dreh-, Vakuum- und CVD-Systeme, die auf die anspruchsvollen Anforderungen der Halbleiter- und Solarfertigung zugeschnitten sind.

Ob Sie kundenspezifische Abmessungen oder spezielle atmosphärische Steuerungen für die Bor-Diffusion benötigen, unsere Labor-Hochtemperaturöfen sind an Ihre einzigartigen Forschungs- oder Produktionsbedürfnisse anpassbar.

Bereit, perfekten Oberflächenwiderstand und Dotierungsuniformität zu erzielen?

Kontaktieren Sie noch heute KINTEK-Experten

Visuelle Anleitung

Referenzen

- Hakim Korichi, Ahmed Baha-Eddine Bensdira. Investigating the influence of boron diffusion temperature on the performance of n-type PERT monofacial solar cells with reduced thermal steps. DOI: 10.35784/iapgos.6599

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Warum ist eine Röhrenofensystem mit programmierbarer Temperaturregelung für Graphen notwendig? Hochwertiges Graphen auf Silber sicherstellen

- Welche Ausrichtung wird mit dem Begriff „horizontal“ bei horizontalen Rohröfen bezeichnet? Optimieren Sie Ihre Wärmebehandlung mit Expertenwissen

- Welche Rolle spielt ein Hochtemperatur-Rohröfen bei der N-CP-Synthese? Beherrschung der Präzisions-Carbonisierung

- Warum muss ein Röhrenofen für die Pyrolyse von Wolfram-basierten Nanokompositen mit einer präzisen Gasströmung ausgestattet sein?

- Wie gewährleistet ein Röhrenofen die strukturelle Konsistenz bei der Synthese von Fe/MWCNT? Experte Kontrolle für Verbundstoffqualität

- Wie erleichterte ein Hochtemperatur-Rohrofen die Pyrolysephase bei FeNC-Katalysatoren? Präzise thermische Verarbeitung

- Welche kritischen Verarbeitungsbedingungen bietet ein horizontaler Rohrofen für 3D-poröse NiO-Kondensatoren?

- Was sind die Merkmale hochentwickelter Rohröfen? Präzisionskontrolle für fortschrittliche thermische Prozesse