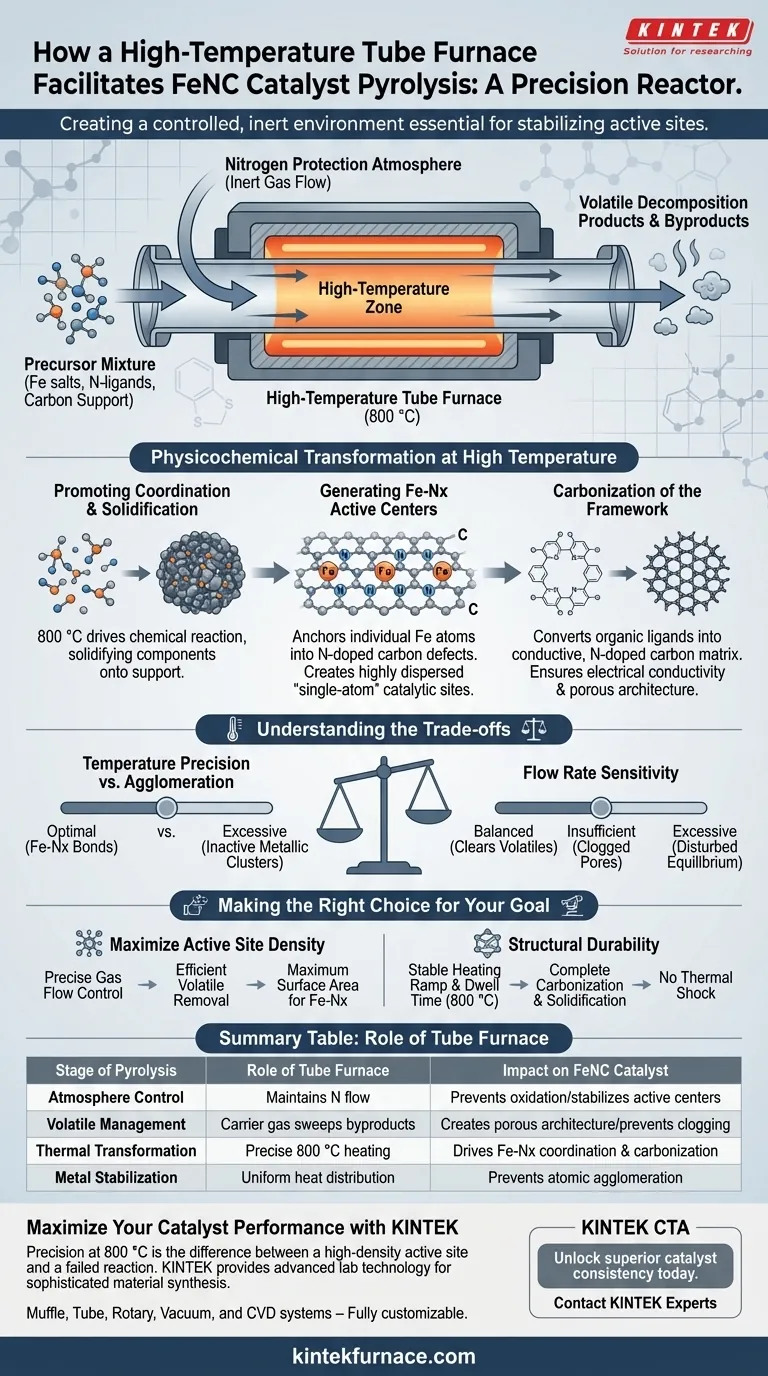

Ein Hochtemperatur-Rohrofen fungiert als Präzisionsreaktor, der die Pyrolyse von FeNC-Katalysatoren erleichtert, indem er eine kontrollierte, inerte Umgebung schafft, die für die Stabilisierung der aktiven Zentren unerlässlich ist. Insbesondere nutzt er eine Stickstoffschutzatmosphäre bei Temperaturen um 800 °C, um die physikochemische Koordination von Eisen und Stickstoff voranzutreiben und gleichzeitig flüchtige Nebenprodukte auszuspülen.

Kernbotschaft Der Rohrofen erhitzt das Material nicht nur; er orchestriert ein feines Gleichgewicht zwischen Karbonisierung und chemischer Bindung. Durch die Aufrechterhaltung eines strengen Stickstoffflusses zwingt er Eisensalze, sich mit Stickstoffliganden auf dem Kohlenstoffträger zu koordinieren und die kritischen Fe-Nx-aktiven Zentren zu fixieren, bevor das Metall agglomerieren kann.

Die entscheidende Rolle der kontrollierten Atmosphäre

Einrichtung des Stickstoffschutzes

Die grundlegende Funktion des Rohrofens während dieser Phase ist die Aufrechterhaltung einer Stickstoffschutzatmosphäre.

Durch die Abdichtung der Reaktionsumgebung verhindert der Ofen das Eindringen von Sauerstoff, der ansonsten den Kohlenstoffträger verbrennen und die Eisenvorläufer vorzeitig oxidieren würde.

Ausstoßen flüchtiger Zersetzungsprodukte

Während der Pyrolyse zersetzen sich die organischen Komponenten der Vorläufermaterialien und setzen flüchtige Gase frei.

Der Stickstofffluss im Rohr fungiert als Trägermechanismus, der diese Zersetzungsprodukte aktiv vom festen Katalysator wegspült.

Die Entfernung dieser flüchtigen Stoffe ist entscheidend, um zu verhindern, dass sie wieder adsorbieren oder die Bildung der gewünschten Porenstruktur beeinträchtigen.

Physikochemische Transformation bei hoher Temperatur

Förderung von Koordination und Verfestigung

Bei Prozesstemperaturen (typischerweise um 800 °C) treibt die thermische Energie eine spezifische chemische Reaktion zwischen Metallsalzen und stickstoffhaltigen organischen Liganden an.

Die Ofenumgebung erleichtert die Verfestigung dieser Komponenten auf dem Kohlenstoffträger.

Diese thermische Behandlung wandelt die lockere Vorläufermischung in ein robustes, integriertes Material um, bei dem Eisenatome chemisch an die Struktur gebunden sind, anstatt physisch darauf zu liegen.

Erzeugung von Fe-Nx-aktiven Zentren

Das ultimative Ziel dieser Pyrolysephase ist die Schaffung von gleichmäßig verteilten Fe-Nx-aktiven Zentren.

Der Rohrofen liefert die thermodynamischen Bedingungen, die notwendig sind, um einzelne Eisenatome in stickstoffdotierten Kohlenstoffdefekten zu verankern.

Dies führt zu den "Einzelatom"- oder hochdispersen katalytischen Zentren, die die Leistung von hochwertigen FeNC-Katalysatoren definieren.

Karbonisierung des Gerüsts

Über die Metallzentren hinaus induziert die hohe Hitze die Karbonisierung des Trägergerüsts (wie ZIF-8 oder andere Polymere).

Dieser Prozess wandelt organische Liganden in eine leitfähige, stickstoffdotierte Kohlenstoffmatrix um.

Diese strukturelle Entwicklung stellt sicher, dass der Katalysator die notwendige elektrische Leitfähigkeit und poröse Architektur für den Einsatz in elektrochemischen Anwendungen aufweist.

Verständnis der Kompromisse

Temperaturpräzision vs. Agglomeration

Während hohe Temperaturen für die Graphitierung von Kohlenstoff und die Bildung von Fe-Nx-Bindungen erforderlich sind, kann übermäßige Hitze nachteilig sein.

Wenn die Temperaturregelung unpräzise ist und die optimalen Grenzen überschreitet, können sich die Metallatome bewegen und zu inaktiven metallischen Clustern (Nanopartikeln) agglomerieren, anstatt als dispergierte atomare Zentren zu verbleiben.

Empfindlichkeit gegenüber dem Durchfluss

Die Rate des Stickstoffflusses ist eine kritische Variable, die ausgeglichen werden muss.

Ein unzureichender Fluss kann flüchtige Verunreinigungen nicht beseitigen und die Poren des Katalysators verstopfen. Umgekehrt kann ein turbulenter oder übermäßiger Fluss das thermische Gleichgewicht stören oder leichtere Vorläuferpulver physisch verdrängen, bevor sie sich verfestigen.

Die richtige Wahl für Ihr Ziel treffen

Wenn Ihr Hauptaugenmerk auf der Maximierung der aktiven Zentrendichte liegt: Priorisieren Sie einen Ofen mit präziser Gasflussregelung, um sicherzustellen, dass flüchtige Stoffe effizient entfernt werden, was eine maximale Oberfläche für die Fe-Nx-Koordination ermöglicht.

Wenn Ihr Hauptaugenmerk auf struktureller Haltbarkeit liegt: Konzentrieren Sie sich auf die Stabilität des Heizprofils und der Haltezeit bei 800 °C, um eine vollständige Karbonisierung und Verfestigung der Trägermatrix ohne thermischen Schock zu gewährleisten.

Der Rohrofen ist das Instrument, das eine chemische Mischung in einen funktionellen Katalysator verwandelt, indem es strikt die atmosphärischen und thermischen Gesetze für die atomare Koordination durchsetzt.

Zusammenfassungstabelle:

| Phase der Pyrolyse | Rolle des Rohrofens | Auswirkung auf den FeNC-Katalysator |

|---|---|---|

| Atmosphärenkontrolle | Aufrechterhaltung des Stickstoffflusses (inert) | Verhindert Oxidation; stabilisiert aktive Zentren. |

| Management flüchtiger Stoffe | Trägergas spült Nebenprodukte aus | Schafft poröse Architektur; verhindert Porenverstopfung. |

| Thermische Transformation | Präzise 800 °C Heizung | Treibt Fe-Nx-Koordination und Karbonisierung an. |

| Metallstabilisierung | Gleichmäßige Wärmeverteilung | Verhindert die Agglomeration von Atomen zu inaktiven Clustern. |

Maximieren Sie Ihre Katalysatorleistung mit KINTEK

Präzision bei 800 °C ist der Unterschied zwischen einer aktiven Hochdichtezone und einer fehlgeschlagenen Reaktion. KINTEK bietet die fortschrittliche Labortechnik, die für die anspruchsvolle Materialherstellung erforderlich ist. Unterstützt durch fachkundige F&E und Fertigung bieten wir Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um Ihre spezifischen Forschungs- oder industriellen Bedürfnisse zu erfüllen.

Erzielen Sie noch heute eine überlegene Katalysatorkonsistenz.

Kontaktieren Sie KINTEK-Experten

Visuelle Anleitung

Referenzen

- Han Zheng, Weimeng Si. Decorating Ti3C2 MXene Nanosheets with Fe-Nx-C Nanoparticles for Efficient Oxygen Reduction Reaction. DOI: 10.3390/inorganics13060188

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Warum wird für das Sintern von LK-99 ein Hochtemperatur-Rohröfen benötigt? Erreichen einer präzisen Supraleiterphasenumwandlung

- Warum wird ein Hochtemperatur-Vakuumröhrenofen für die Langzeit-Homogenisierung von Legierungsin-gots benötigt?

- Was sind die Hauptanwendungen von Fallrohröfen? Präzision in Hochtemperaturprozessen freisetzen

- Wie wurde das Problem der ungleichmäßigen Erwärmung in Rohröfen gelöst? Erzielen Sie perfekte Wärmegleichmäßigkeit mit fortschrittlichen Designs

- Welche Materialarten können in einem Rotationsrohrofen verarbeitet werden? Entdecken Sie ideale Materialien für die Hochtemperaturverarbeitung

- Welche Umweltschutzanwendungen nutzen Mehrzonen-Rohröfen? Präzision in der Abfallbehandlung und grünen Technologien freisetzen

- Welche Rolle spielt ein Drei-Zonen-Vertikalofen beim Wachstum von Alpha-Mg3Bi2-Einkristallen? | KINTEK Solution

- Was ist das zentrale Konstruktionsmerkmal eines Quarzrohrbrennofens? Schalten Sie die Echtzeit-visuelle Überwachung bei Hochtemperatur-Experimenten frei