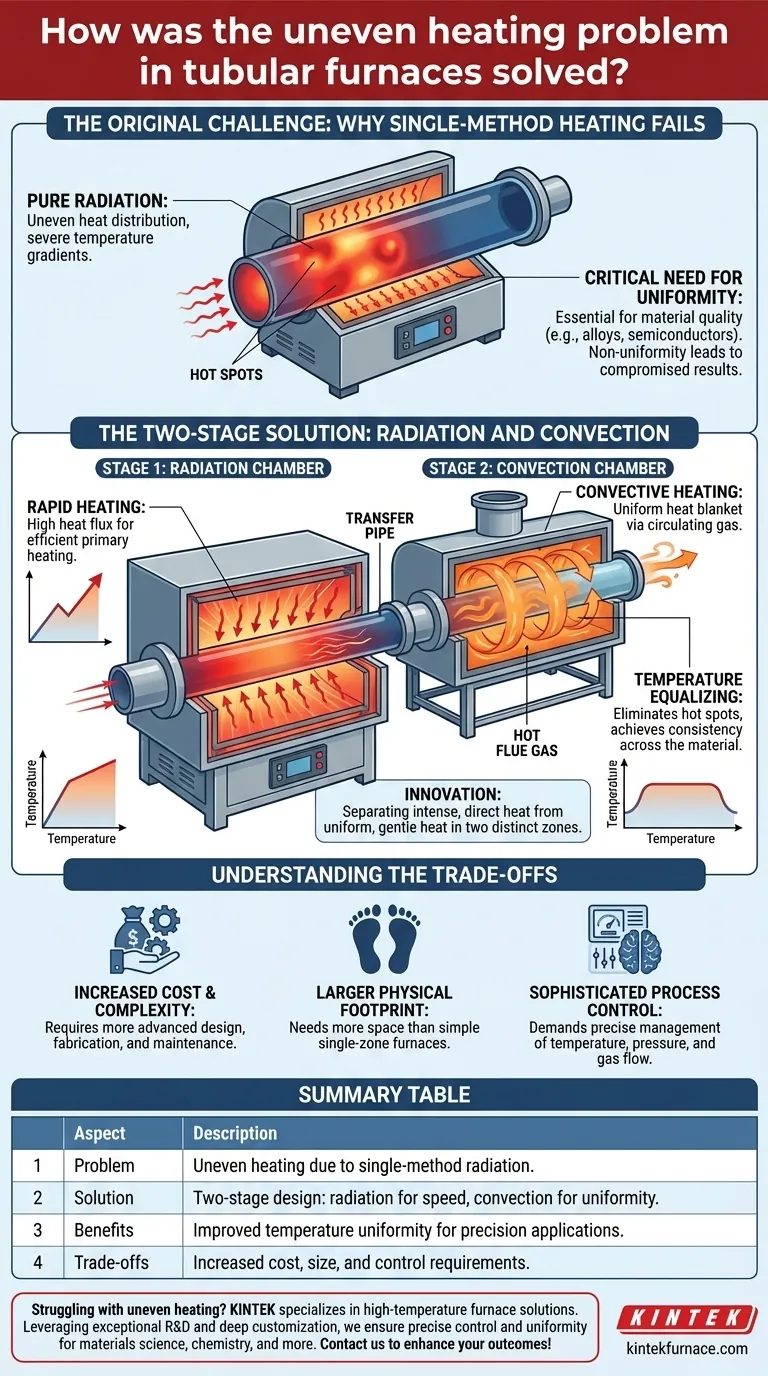

Historisch gesehen bestand die Lösung darin, über eine einzige Heizmethode hinauszugehen und Rohröfen mit unterschiedlichen Strahlungs- und Konvektionsbereichen zu konstruieren. Durch die Trennung der intensiven, direkten Wärme der Strahlungskammer von der gleichmäßigeren, sanfteren Wärme einer Konvektionskammer konnten die Konstrukteure das hartnäckige Problem der ungleichmäßigen Erwärmung überwinden.

Die Kernherausforderung beim Ofendesign besteht nicht nur darin, Wärme zuzuführen, sondern deren Übertragung zu steuern. Die Innovation bestand darin, einen zweistufigen Prozess einzuführen: eine schnelle Erwärmungsphase (Strahlung) gefolgt von einer temperaturausgleichenden Phase (Konvektion), um die Gleichmäßigkeit im gesamten Material zu gewährleisten.

Die ursprüngliche Herausforderung: Warum die einseitige Erwärmung fehlschlägt

Frühe oder vereinfachte Rohrofenkonstruktionen hatten oft Schwierigkeiten, eine konstante Temperatur über den Durchmesser des Rohrs aufrechtzuerhalten. Diese Einschränkung resultiert aus der grundlegenden Natur der Wärmeübertragung.

Das Problem der reinen Strahlung

Wenn ein Ofen ausschließlich auf Strahlungswärme angewiesen ist, wird die Seite des Rohrs, die den Heizelementen direkt zugewandt ist, deutlich heißer als die abgewandte Seite. Dies führt zu Hot Spots und starken Temperaturgradienten.

Diese Heizelemente, oft aus Materialien wie Kanthal oder Siliziumkarbid, übertragen Wärme sehr effektiv über direkte Sichtlinienstrahlung, aber diese Direktheit ist auch die Ursache für die Ungleichmäßigkeit.

Der kritische Bedarf an Gleichmäßigkeit

Für viele moderne Anwendungen, wie die Behandlung von Metalllegierungen, die Halbleiterfertigung oder die chemische Synthese, ist Temperaturkonstanz kein Luxus – sie ist eine strenge Anforderung.

Selbst geringe Temperaturschwankungen können die strukturelle Integrität, die chemischen Eigenschaften oder die Gesamtqualität des Materials beeinträchtigen und den Prozess zum Scheitern bringen.

Die zweistufige Lösung: Strahlung und Konvektion

Der Durchbruch gelang, indem das Design größerer, hocheffizienter Kastenöfen nachgeahmt und die Prinzipien auf ein Rohrformat angewendet wurden. Dies beinhaltet die Schaffung von zwei unterschiedlichen Zonen innerhalb des Ofens.

Stufe 1: Die Strahlungskammer

Dies ist die primäre Heizzone, in der die Rohre direkter Strahlung von den Heizelementen ausgesetzt sind. Ihr Zweck ist es, das Material schnell und effizient auf den Zieltemperaturbereich zu bringen.

Dieser Bereich ist für hohen Wärmestrom und Geschwindigkeit optimiert, um den Großteil der Heizarbeit schnell zu erledigen.

Stufe 2: Die Konvektionskammer

Nach der anfänglichen intensiven Erwärmung gelangt das Material in einen Konvektionsbereich. Hier gibt es keine direkten Sichtlinien-Heizelemente.

Stattdessen werden heiße Rauchgase aus dem Strahlungsbereich um die Rohre geleitet. Diese konvektive Erwärmung ist weniger intensiv, aber weitaus umfassender und umhüllt die Rohre mit einer gleichmäßigen Decke aus heißem Gas.

Diese „Einweichphase“ ermöglicht es, dass sich die Temperatur um den gesamten Umfang des Rohrs ausgleicht und die in der Strahlungskammer entstandenen Hot Spots eliminiert werden.

Die Kompromisse verstehen

Obwohl das Zweikammerdesign hochwirksam ist, bringt es Komplexitäten mit sich, die es zu beachten gilt.

Erhöhte Kosten und Komplexität

Ein Ofen mit sowohl Strahlungs- als auch Konvektionsbereichen ist von Natur aus komplexer zu konstruieren, herzustellen und zu warten als ein einfacher Einkammer-Strahlungsofen.

Größerer physischer Platzbedarf

Die Trennung der beiden Heizzonen erfordert mehr physischen Platz, wodurch diese Öfen größer und möglicherweise schwieriger in bestehende Anlagenlayouts zu integrieren sind.

Anspruchsvolle Prozesssteuerung

Die Steuerung von Temperatur, Druck und Gasfluss zwischen zwei verschiedenen Zonen erfordert ein fortschrittlicheres Prozessleitsystem, um optimale Leistung und Sicherheit zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Dieses Konstruktionsprinzip hilft Ihnen, Öfen effektiver auszuwählen, zu betreiben und Fehler zu beheben.

- Wenn Ihr Hauptaugenmerk auf der hochpräzisen Materialverarbeitung liegt: Ein Ofen mit speziellen Strahlungs- und Konvektionszonen ist unerlässlich, um die erforderliche Temperaturgleichmäßigkeit zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der schnellen Massenerwärmung liegt, bei der eine gewisse Ungleichmäßigkeit akzeptabel ist: Eine einfachere, strahlungsdominante Konstruktion könnte eine kostengünstigere Lösung sein.

- Wenn Sie einen bestehenden Ofen warten: Eine ungleichmäßige Erwärmung deutet oft auf ein Ungleichgewicht zwischen den Strahlungs- und Konvektionsbereichen hin, z. B. einen blockierten Rauchgasweg, der einen ordnungsgemäßen konvektiven Wärmeübergang verhindert.

Durch die Beherrschung des Zusammenspiels verschiedener Wärmeübertragungsmodi bietet die Ofentechnologie die präzise Steuerung, die für die moderne Materialwissenschaft unerlässlich ist.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Problem | Ungleichmäßige Erwärmung in Rohröfen aufgrund der Abhängigkeit von einer einzigen Strahlungsmethode, die zu Hot Spots und Temperaturgradienten führt. |

| Lösung | Zweistufiges Design: Strahlungskammer zur schnellen Erwärmung und Konvektionskammer zum gleichmäßigen Temperaturausgleich. |

| Vorteile | Verbesserte Temperaturgleichmäßigkeit, unerlässlich für Anwendungen wie Metallbehandlungen und Halbleiterfertigung. |

| Kompromisse | Erhöhte Kosten, größerer Platzbedarf und Bedarf an hochentwickelten Prozessleitsystemen. |

Haben Sie Probleme mit ungleichmäßiger Erwärmung in Ihren Laborprozessen? KINTEK ist auf Hochtemperatur-Ofenlösungen spezialisiert, die auf Ihre individuellen Bedürfnisse zugeschnitten sind. Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir Produkte wie Muffel-, Rohr- und Drehöfen, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systeme an, alle mit starken Möglichkeiten zur tiefgehenden Anpassung. Egal, ob Sie in der Materialwissenschaft, Chemie oder Halbleiterforschung tätig sind, unsere fortschrittlichen Designs gewährleisten präzise Temperaturregelung und Gleichmäßigkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre experimentellen Ergebnisse und Effizienz verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision