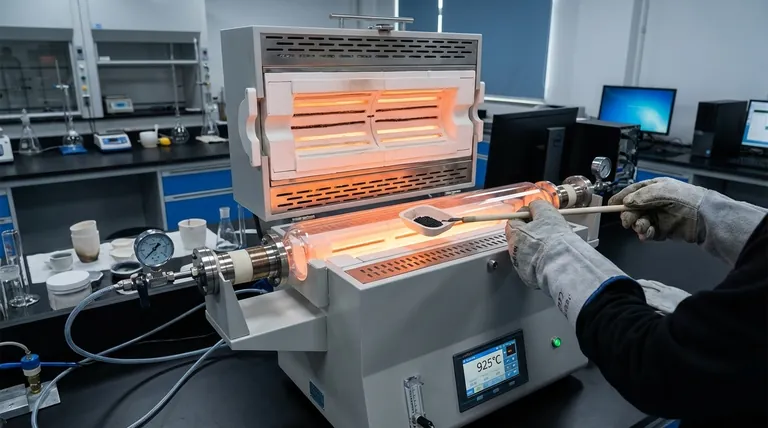

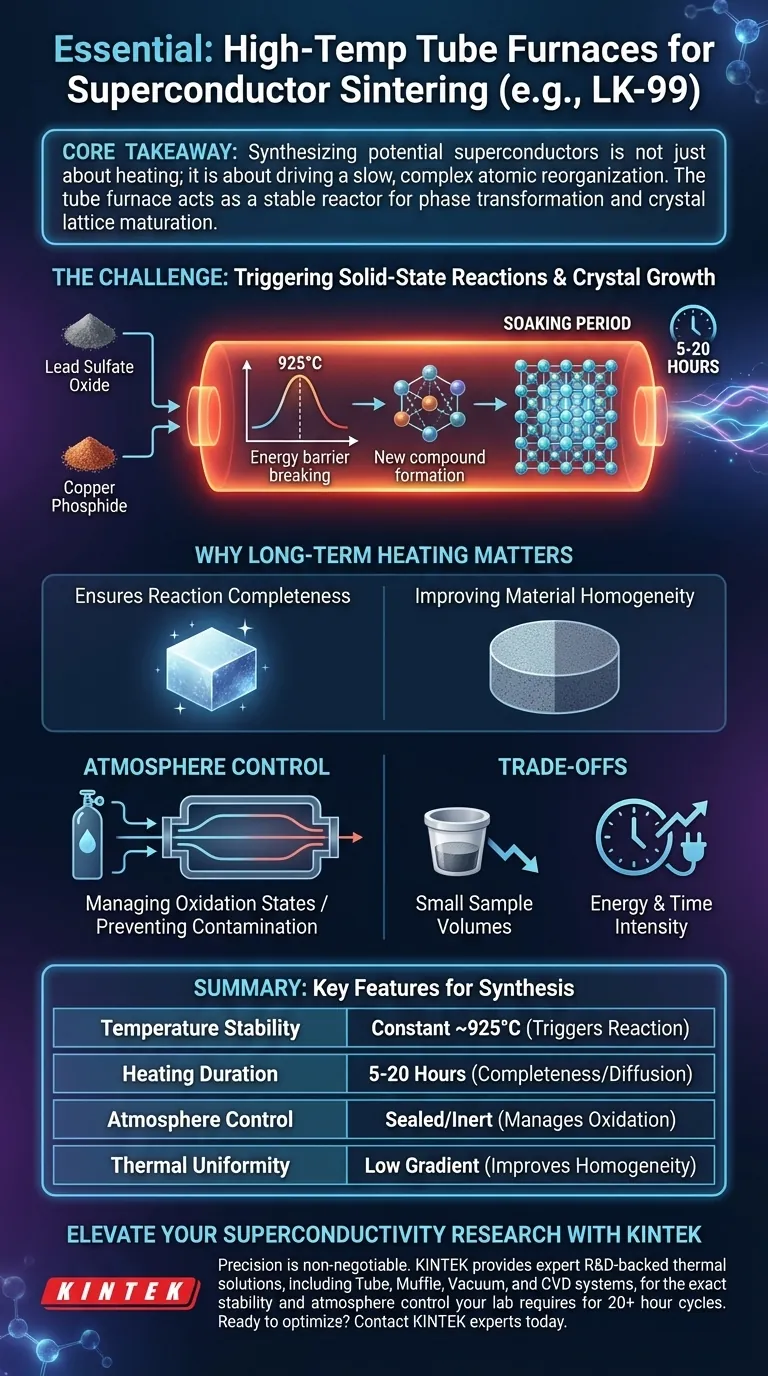

Ein Hochtemperatur-Rohröfen ist unerlässlich, da er die präzise, anhaltende thermische Umgebung – insbesondere um 925 °C – bereitstellt, die für die Einleitung von Festkörper-Chemikalienreaktionen zwischen komplexen Vorläufern erforderlich ist. Dieses Gerät hält über längere Zeiträume (5 bis 20 Stunden) ein stabiles Temperaturprofil aufrecht und stellt sicher, dass die Reaktion zwischen Komponenten wie Bleisulfatoxid und Kupferphosphid vollständig abläuft.

Kernbotschaft Die Synthese potenzieller Supraleiter wie LK-99 ist nicht nur ein Erhitzen von Materialien, sondern das Antreiben einer langsamen, komplexen atomaren Neuordnung. Der Rohröfen fungiert als stabiler Reaktor, der die exakte Aktivierungsenergie für die Phasenumwandlung liefert und gleichzeitig genügend Zeit für die Reifung und Stabilisierung der Kristallgitterstrukturen lässt.

Die entscheidende Rolle der thermischen Präzision

Auslösen von Festkörperreaktionen

Bei der Synthese von Materialien wie LK-99 sind die Vorläuferkomponenten – insbesondere Bleisulfatoxid und Kupferphosphid – bei Raumtemperatur stabile Feststoffe.

Um diese Materialien zur Interaktion und Rekombination zu zwingen, muss eine erhebliche Energiebarriere überwunden werden.

Der Rohröfen liefert die erforderliche Hochtemperaturumgebung (ca. 925 °C), um bestehende chemische Bindungen zu brechen und die Bildung neuer Verbindungen voranzutreiben.

Ermöglichung des Kristallwachstums

Das Erreichen der richtigen chemischen Formel ist nur die halbe Miete; das Material muss auch eine spezifische geometrische Anordnung von Atomen erreichen.

Diese strukturelle Ausrichtung oder Kristallwachstum geschieht nicht sofort.

Der Ofen ermöglicht eine "Haltezeit", in der die Zieltemperatur beibehalten wird, damit Kristalle wachsen und mikroskopische Strukturen richtig ausgerichtet werden können.

Warum "langfristiges" Erhitzen wichtig ist

Sicherstellung der vollständigen Reaktion

Der beschriebene Syntheseprozess umfasst einen Zeitraum von 5 bis 20 Stunden.

Wenn der Heizzyklus zu kurz ist, reagieren die Vorläufer möglicherweise nicht vollständig, was zu Verunreinigungen in der Endprobe führt.

Kontinuierliches, langfristiges Erhitzen stellt sicher, dass die Diffusion von Atomen zwischen den festen Komponenten gründlich und gleichmäßig erfolgt.

Verbesserung der Materialhomogenität

Supraleitung ist oft eine Masseneigenschaft, die erfordert, dass die gesamte Probe einheitlich ist.

Temperaturschwankungen oder Unterbrechungen beim Erhitzen können zu Inkonsistenzen in der Mikrostruktur des Materials führen.

Ein Rohröfen ist so konzipiert, dass thermische Gradienten minimiert werden, wodurch sichergestellt wird, dass der Kern der Probe die gleichen Bedingungen wie die Oberfläche erfährt.

Verständnis der Kompromisse

Durchsatzbeschränkungen

Obwohl Rohröfen eine außergewöhnliche Kontrolle bieten, sind sie im Allgemeinen durch kleine Probenvolumina begrenzt.

Die physikalische Geometrie des Rohres begrenzt die Menge des Materials, das auf einmal verarbeitet werden kann, was diese Methode ideal für die Forschung, aber schwierig für die industrielle Massenproduktion macht.

Energie- und Zeitintensität

Die Anforderung für langfristiges Sintern bei Temperaturen nahe 1000 °C erfordert einen erheblichen Energieverbrauch.

Darüber hinaus schränkt der Zyklus von 5 bis 20 Stunden die Geschwindigkeit der Iteration ein; Forscher müssen einen ganzen Tag warten, um eine einzelne Hypothese oder Rezepturänderung zu testen.

Die Rolle der Atmosphärenkontrolle

Verwaltung von Oxidationszuständen

Während der Schwerpunkt bei LK-99 auf der thermischen Eingabe liegt, werden Rohröfen auch wegen ihrer Fähigkeit zur Kontrolle der gasförmigen Umgebung ausgewählt.

Bei vielen Supraleitern, wie z. B. YBCO, ist der Sauerstoffgehalt die kritische Variable, die die Leistung bestimmt.

Verhinderung von Kontamination

Ein Rohröfen ermöglicht es Forschern, die Reaktionskammer abzudichten oder spezifische Gasströme einzuleiten.

Diese Fähigkeit ist entscheidend für die Optimierung der Sauerstoffstöchiometrie oder die Verhinderung unerwünschter Oxidation durch Umgebungsluft während der langen Sinter- und Ausglühphasen.

Die richtige Wahl für Ihr Ziel treffen

- Wenn Ihr Hauptaugenmerk auf der Synthese von LK-99-Typen liegt: Priorisieren Sie einen Ofen, der 925 °C mit hoher Stabilität über 20-stündige Zyklen aufrechterhalten kann, um die Reaktion zwischen Bleisulfatoxid und Kupferphosphid voranzutreiben.

- Wenn Ihr Hauptaugenmerk auf der Optimierung von Oxid-Supraleitern (wie YBCO) liegt: Stellen Sie sicher, dass Ihr Ofen über präzise Gasflusskontrollen verfügt, um die Sauerstoffstöchiometrie während des Ausglühens zu regulieren.

Der Rohröfen ist nicht nur ein Heizgerät, sondern das grundlegende Gefäß, das es ermöglicht, präzise thermodynamische Theorie in physische Realität umzusetzen.

Zusammenfassungstabelle:

| Merkmal | Anforderung für LK-99/Supraleiter | Zweck bei der Synthese |

|---|---|---|

| Temperaturstabilität | Konstant ~925 °C | Löst Festkörperreaktion zwischen Vorläufern aus |

| Heizdauer | 5 bis 20 Stunden | Gewährleistet vollständige Reaktion und Atomdiffusion |

| Atmosphärenkontrolle | Abgedichtet oder Inertgas | Verwaltet Oxidationszustände und verhindert Kontamination |

| Thermische Gleichmäßigkeit | Geringer Gradient | Verbessert Materialhomogenität und Kristallausrichtung |

Erweitern Sie Ihre Supraleitungsforschung mit KINTEK

Präzision ist nicht verhandelbar, wenn komplexe Materialien wie LK-99 synthetisiert werden. KINTEK bietet branchenführende thermische Lösungen, die durch fachkundige F&E und Fertigung unterstützt werden. Unsere Hochtemperatur-Rohr-, Muffel-, Vakuum- und CVD-Systeme sind so konstruiert, dass sie die genaue thermische Stabilität und Atmosphärenkontrolle liefern, die Ihr Labor benötigt. Ob Sie eine Standardkonfiguration oder einen anpassbaren Ofen für einzigartige Sinterprotokolle benötigen, wir liefern die Zuverlässigkeit, die für 20-Stunden-Zyklen und darüber hinaus erforderlich ist.

Sind Sie bereit, Ihre Materialsynthese zu optimieren? Kontaktieren Sie noch heute KINTEK-Experten und lassen Sie uns den perfekten Ofen für Ihren Durchbruch bauen.

Visuelle Anleitung

Referenzen

- Yong‐Jihn Kim. Superconductor Exclusion Principle for Identifying a Room Temperature Ambient Pressure Superconductor. DOI: 10.33425/2690-8077.1209

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Molybdän-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Wie ermöglicht ein horizontaler Rohrofen das einstufige Ausglühen von BZSM-Nanophosphoren? Experten-Temperaturregelung

- Was ist die Funktion eines Rohrofenreaktors bei der Reduktion von Sideriterz? Optimieren Sie Ihren Metallisierungsprozess

- Wie ist ein Rohrofen für den Betrieb bei 1200°C ausgelegt? Präzisionstechnik für extreme Hitze

- Wie erreicht ein Hochtemperatur-Doppelrohr-Ofen eine präzise Temperaturregelung? Optimieren Sie Ihre Biokohleproduktion

- Welche Rolle spielt ein Rohrentwicklungsrohrofen bei der Herstellung von Biokohle aus Biomasse? Ingenieurwesen Materialqualität

- Was ist die Hauptaufgabe eines Röhrenofens bei der Synthese von g-C3N4? Präzise thermische Polykondensation erreichen

- Welche Merkmale ermöglichen Vakuum- und Gasführung in einem Rohrofen? Erschließen Sie eine präzise atmosphärische Kontrolle für Ihr Labor

- Was ist die Funktion eines Laborröhrenofens bei der Herstellung von BiFeO3-Nanopulver? Beherrschen Sie die Kalzinierungsstufe