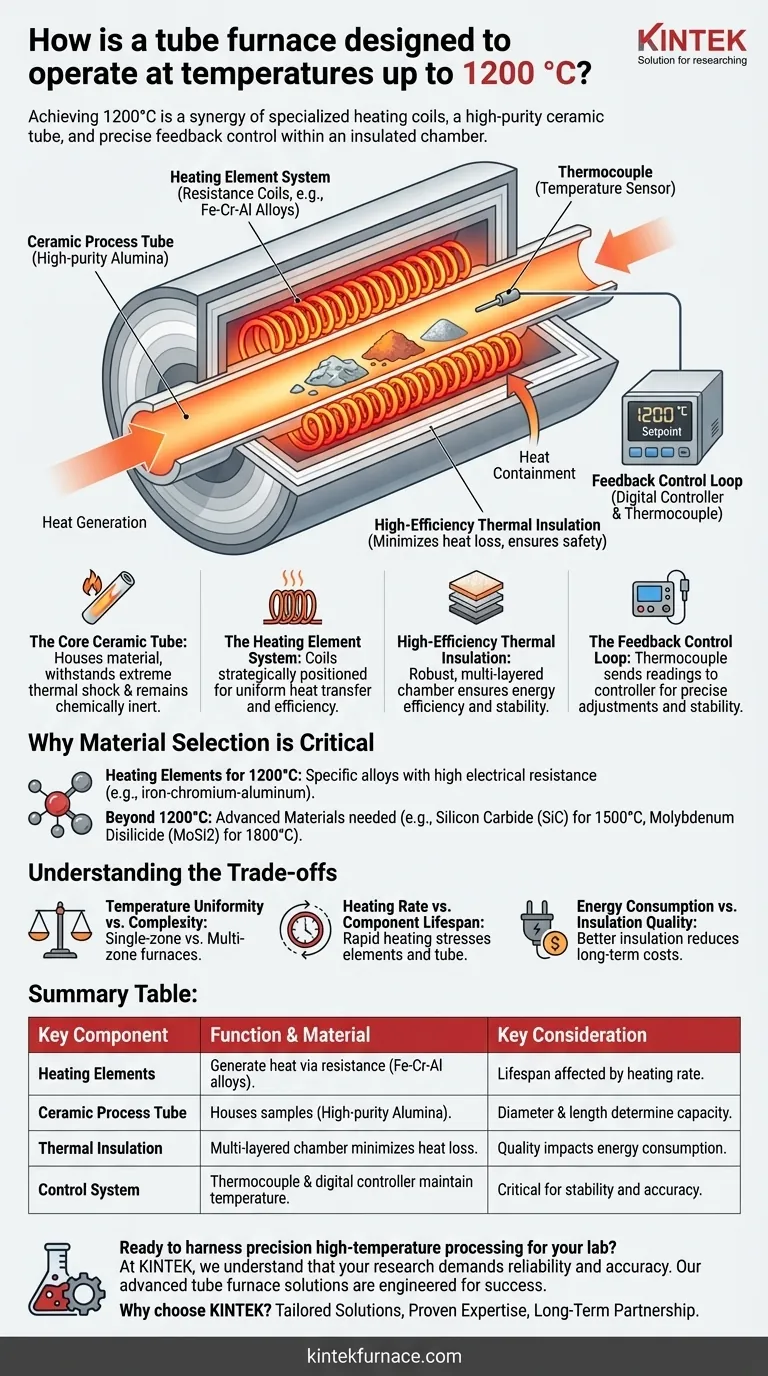

Um bei Temperaturen bis zu 1200°C zu arbeiten, stützt sich ein Rohrofen auf ein sorgfältig konstruiertes System aus spezialisierten Heizspiralen, einem Prozessrohr aus hochreinem Keramikmaterial und einem präzisen Rückkopplungsregelsystem. Die Heizelemente, die typischerweise als Feder gewickelt sind, sind um das Keramikrohr herum in einer stark isolierten Kammer eingebettet, um die benötigte intensive Hitze zu erzeugen und zu speichern.

Der Schlüssel zur Erreichung und Aufrechterhaltung von 1200°C liegt nicht in einer einzelnen Komponente, sondern in der Synergie zwischen den Heizelementen, die die Energie erzeugen, der Isolierung, die sie einschließt, und dem Steuerungssystem, das sie ständig präzise misst und anpasst.

Die Anatomie eines 1200°C-Ofens

Ein Hochtemperatur-Rohrofen ist ein System, bei dem jedes Teil eine kritische Funktion erfüllt. Das Verständnis dieser Komponenten zeigt, wie eine so stabile und extreme Umgebung geschaffen wird.

Das zentrale Keramikrohr

Die zentrale Komponente ist das zylindrische Rohr, das das zu verarbeitende Material aufnimmt. Dieses Rohr besteht typischerweise aus hochreinem Aluminiumoxid oder einem ähnlichen Keramikmaterial, da diese Materialien extremen Temperaturschocks standhalten und bei 1200°C chemisch inert bleiben.

Das Heizelementsystem

Für Temperaturen im Bereich von 1200°C wird die Wärme durch Widerstandsheizspiralen erzeugt. Diese Elemente sind strategisch um die Außenseite des Keramikrohrs positioniert, oft als Feder eingebettet, um ein gleichmäßiges Temperaturprofil entlang der Rohrlänge zu gewährleisten. Dieses Design maximiert die Oberfläche für eine effiziente Wärmestrahlung.

Hocheffiziente Wärmeisolierung

Die gesamte Heizelement- und Rohrkonstruktion ist in einer robusten, mehrschichtigen Isolierkammer untergebracht. Diese Isolierung ist entscheidend für die Minimierung von Wärmeverlusten, was die Energieeffizienz gewährleistet und die Temperaturstabilität aufrechterhält. Außerdem hält sie die Außenstruktur des Ofens auf einer für den Bediener sicheren Temperatur.

Die Rückkopplungsregelschleife

Eine präzise Temperaturerreichung ist ohne Steuerung unmöglich. Ein Thermoelement, ein empfindlicher Temperatursensor, wird in der Nähe der Heizelemente platziert. Es sendet ständig Temperaturmesswerte an einen digitalen Regler, der dann die an die Heizelemente gelieferte Leistung anpasst, um den genauen Sollwert ohne Überschwingen aufrechtzuerhalten.

Warum die Materialauswahl entscheidend ist

Die Fähigkeit, 1200°C zu erreichen, ist im Grunde eine Herausforderung der Materialwissenschaft. Die verwendeten Komponenten werden speziell aufgrund ihrer Fähigkeit ausgewählt, extremen thermischen Belastungen standzuhalten.

Heizelemente für 1200°C

Die gewickelten Heizelemente bestehen aus speziellen Legierungen (wie Eisen-Chrom-Aluminium), die einen hohen elektrischen Widerstand aufweisen und kontinuierlich bei diesen Temperaturen betrieben werden können, ohne schnell zu degradieren.

Über 1200°C hinaus: Der Bedarf an fortschrittlichen Materialien

Die Grenze von 1200°C wird oft durch diese Drahtheizelemente definiert. Um höhere Temperaturen zu erreichen, sind andere Materialien erforderlich. Öfen, die bis zu 1500°C arbeiten, verwenden Siliziumkarbid (SiC)-Stäbe, während solche, die 1800°C erreichen, fortschrittliche Elemente aus Molybdändisilizid (MoSi2) benötigen.

Verständnis der Kompromisse

Die Konstruktion eines Ofens für den Hochtemperaturbetrieb beinhaltet das Ausbalancieren konkurrierender Faktoren. Die Erkenntnis dieser Kompromisse ist der Schlüssel zum Verständnis seiner Leistung.

Temperaturgleichmäßigkeit vs. Komplexität

Ein einfacher Einzonenofen ist kostengünstig, kann aber leichte Temperaturschwankungen über die Länge des Rohrs aufweisen. Für Anwendungen, die eine außergewöhnliche Gleichmäßigkeit erfordern, werden komplexere und teurere Mehrzonenöfen verwendet, die separate Heizspiralen und Regelkreise für verschiedene Abschnitte des Rohrs haben.

Aufheizrate vs. Lebensdauer der Komponenten

Obwohl ein Ofen für schnelles Aufheizen programmiert werden kann, setzen aggressive Temperaturrampen sowohl den Heizelementen als auch dem Keramikrohr erhebliche Belastungen aus. Eine gemessenere Aufheizrate kann die Lebensdauer dieser kritischen Komponenten erheblich verlängern.

Energieverbrauch vs. Isolierungsqualität

Die zum Aufrechterhalten von 1200°C benötigte Leistung ist beträchtlich. Die Qualität und Dicke der Wärmeisolierung wirken sich direkt auf den Energieverbrauch und damit auf die langfristigen Betriebskosten des Ofens aus.

Die richtige Wahl für Ihr Ziel treffen

Das optimale Ofendesign hängt vollständig von der beabsichtigten Anwendung ab.

- Wenn Ihr Hauptaugenmerk auf präziser Materialsynthese liegt: Die Stabilität und Genauigkeit des Temperaturregelsystems sind die kritischsten Merkmale.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz oder der Verarbeitung größerer Proben liegt: Der Durchmesser und die Länge des Keramikrohrs sowie die Gleichmäßigkeit der heißen Zone sind Ihre wichtigsten Überlegungen.

- Wenn Ihr Hauptaugenmerk auf experimenteller Flexibilität liegt: Ein für den horizontalen und vertikalen Betrieb ausgelegter Ofen bietet die Vielseitigkeit, die für eine breitere Palette von Tests erforderlich ist.

Durch das Verständnis dieser grundlegenden Konstruktionsprinzipien können Sie einen Rohrofen effektiv als Präzisionsinstrument für Ihre spezifische Hochtemperaturanwendung bewerten und nutzen.

Zusammenfassungstabelle:

| Schlüsselkomponente | Funktion & Material | Wichtige Überlegung |

|---|---|---|

| Heizelemente | Erzeugen Wärme durch Widerstand (z. B. Eisen-Chrom-Aluminium-Legierungen). | Lebensdauer wird durch Aufheizrate beeinflusst; aggressive Rampen verursachen Belastung. |

| Keramisches Prozessrohr | Aufnahme von Proben; aus hochreinem Aluminiumoxid für thermische Schockbeständigkeit. | Durchmesser und Länge bestimmen Probengröße und Durchsatzkapazität. |

| Wärmeisolierung | Mehrschichtige Kammer minimiert Wärmeverlust für Effizienz und Sicherheit. | Qualität beeinflusst Energieverbrauch und Betriebskosten. |

| Regelsystem | Thermoelement und digitaler Regler halten präzise Sollwerttemperatur. | Entscheidend für Anwendungen, die Stabilität und Genauigkeit erfordern, wie z. B. Materialwissenschaft. |

Bereit, präzise Hochtemperaturverarbeitung für Ihr Labor zu nutzen?

Bei KINTEK verstehen wir, dass Ihre Forschung Zuverlässigkeit und Genauigkeit bei extremen Temperaturen erfordert. Unsere fortschrittlichen Rohrofenlösungen sind nach den gleichen Prinzipien konstruiert wie die hier besprochenen – überlegene Heizelemente, robuste Isolierung und exakte Regelung –, um den Erfolg Ihrer Experimente zu gewährleisten.

Warum KINTEK für Ihre Hochtemperaturanforderungen wählen?

- Maßgeschneiderte Lösungen: Durch hervorragende F&E und eigene Fertigung bieten wir tiefgreifende Anpassungen für Ihre einzigartigen Anforderungen, von Standard-Muffel- und Rohröfen bis hin zu komplexen Vakuum- und Atmosphärensystemen sowie CVD/PECVD-Aufbauten.

- Nachgewiesene Expertise: Ob Ihr Fokus auf Materialwissenschaft, Hochdurchsatzverarbeitung oder experimenteller Flexibilität liegt, wir bieten die präzise Temperaturregelung und gleichmäßige Erwärmung, die Ihre Anwendung erfordert.

- Langfristige Partnerschaft: Wir konstruieren für Langlebigkeit und Effizienz und helfen Ihnen, Aufheizraten und Isolierung zu optimieren, um die Lebensdauer der Geräte zu verlängern und die Betriebskosten zu senken.

Lassen Sie uns die perfekte Hochtemperatur-Lösung für Ihr Labor entwickeln. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Bedürfnisse zu besprechen und wie unsere kundenspezifischen Ofensysteme Ihre Innovationen vorantreiben können.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision