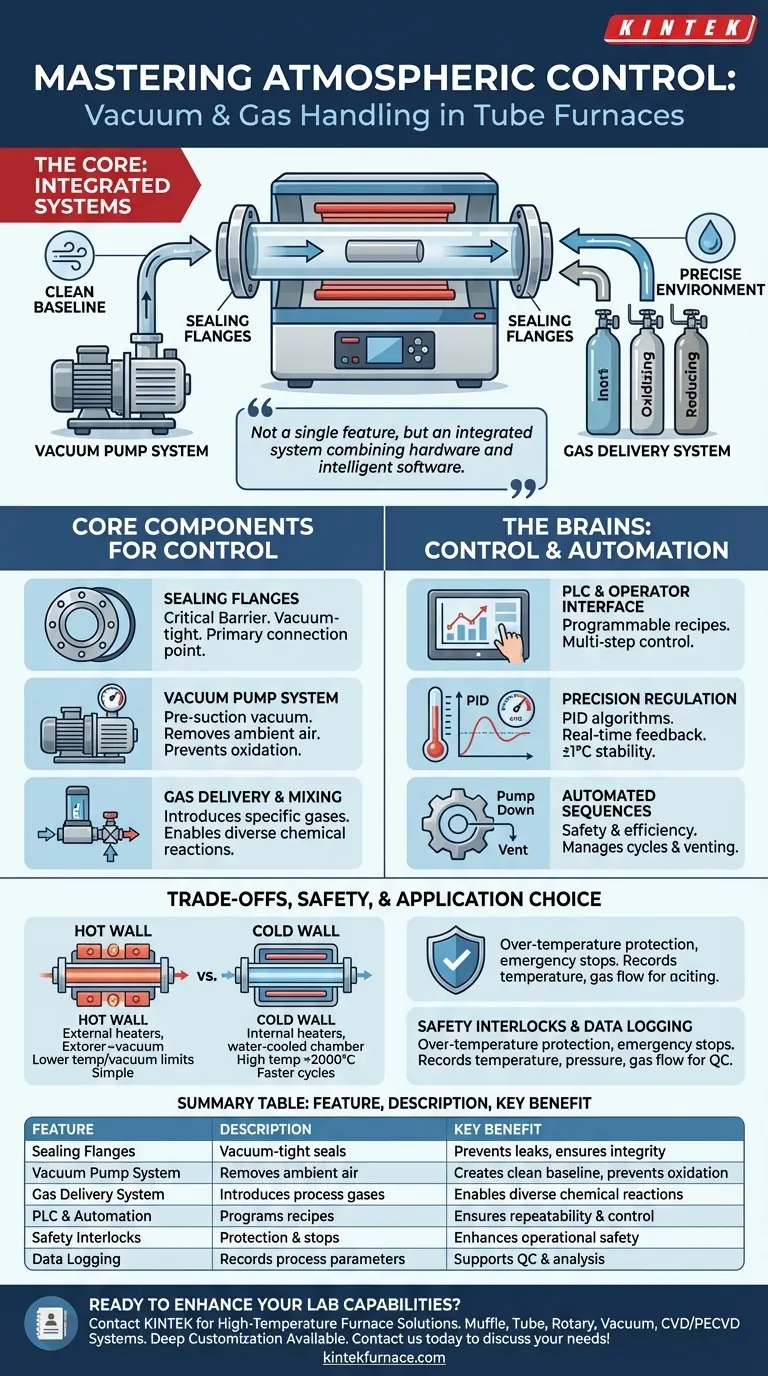

Im Mittelpunkt der Atmosphärenkontrolle eines Rohrofens stehen zwei integrierte Systeme: eine Vakuumpumpe, die über spezielle Dichtflansche angeschlossen ist, und ein Gaszuführsystem, das von fortschrittlichen Steuerungen geregelt wird. Diese Merkmale arbeiten zusammen, um die Umgebungsluft zu entfernen und dann eine präzise gesteuerte Umgebung einzuführen – sei es ein Vakuum, ein Inertgas oder ein reaktives Gas –, was für die Hochtemperatur-Materialbearbeitung unerlässlich ist.

Die Fähigkeit, Vakuum und Gas zu handhaben, ist keine Einzelfunktion, sondern ein integriertes System. Es kombiniert robuste Hardware wie abgedichtete Flansche und Pumpen mit intelligenter Software, die das Zusammenspiel von Temperatur, Druck und Gaszusammensetzung für reproduzierbare Ergebnisse automatisiert und steuert.

Die Kernkomponenten für die Atmosphärenkontrolle

Um eine kontrollierte Atmosphäre zu erreichen, ist ein Rohrofen auf mehrere Schlüsselkomponenten angewiesen, die nahtlos zusammenarbeiten müssen. Das Versagen einer einzelnen Komponente beeinträchtigt die Integrität des gesamten Systems.

Dichtflansche: Die kritische Schnittstelle

Die Dichtflansche an den Enden des Prozessrohrs sind die kritischste physische Barriere. Diese Komponenten müssen eine perfekte, vakuumdichte Abdichtung schaffen, um jegliche Leckagen aus der äußeren Umgebung zu verhindern.

Sie dienen auch als primärer Verbindungspunkt für sowohl Vakuum- als auch Gassysteme und fungieren als Gateway zur Steuerung der internen Atmosphäre.

Das Vakuumpumpensystem: Das Vakuum erzeugen

Ein Vakuumpumpensystem ist direkt an einen Dichtflansch angeschlossen. Seine Hauptfunktion ist die Durchführung eines „Vorvakuums“, das die Umgebungsluft und jegliche Verunreinigungen vor dem Erhitzen oder Einleiten von Prozessgasen entfernt.

Dies stellt sicher, dass das Experiment von einer sauberen, kontrollierten Basislinie ausgeht, was entscheidend ist, um unerwünschte chemische Reaktionen wie Oxidation zu verhindern. Der Ofen kann unter diesem Vakuum betrieben oder als Vorstufe zum Einleiten eines anderen Gases verwendet werden.

Gaszufuhr und -mischung: Einführung der Prozessatmosphäre

Sobald ein Vakuum hergestellt ist, kann das System bestimmte Gase einleiten. Der Ofen kann an Gasquellen angeschlossen werden, um schützende (z. B. Argon, Stickstoff), oxidierende (z. B. Sauerstoff) oder reduzierende (z. B. Wasserstoff) Atmosphären einzuleiten.

Diese Fähigkeit ist für eine Vielzahl von Anwendungen unerlässlich, von der Verhinderung von Oxidation während des Glühens bis zur Erleichterung spezifischer chemischer Reaktionen auf der Materialoberfläche.

Das Gehirn des Betriebs: Steuerung und Automatisierung

Hardware allein reicht für moderne Forschung und Produktion nicht aus. Die wahre Stärke eines Vakuum- und Gashandhabungssystems liegt in seinen hochentwickelten Steuerungs- und Automatisierungsfähigkeiten.

Die SPS und Bedienoberfläche

Moderne Rohröfen werden von einer Speicherprogrammierbaren Steuerung (SPS) verwaltet, die typischerweise über eine Farb-Touchpanel-Oberfläche zugänglich ist. Dies ermöglicht es den Bedienern, komplexe Rezepte mit mehreren Schritten zu programmieren.

Zu den wichtigsten programmierbaren Funktionen gehören Temperaturrampen und Haltezeiten, Vakuumsollwerte und zeitgesteuerte Gasrückführungen. Dieses Maß an Automatisierung gewährleistet, dass Prozesse jederzeit wiederholbar und präzise ausgeführt werden.

Präzise Temperatur- und Druckregelung

Die Atmosphärenkontrolle ist untrennbar mit der Temperaturkontrolle verbunden. Diese Systeme verwenden fortschrittliche Algorithmen wie die PID-Regelung und Selbsteinstellung, um extrem stabile Temperaturen aufrechtzuerhalten, oft mit einer Genauigkeit von ±1°C.

Gleichzeitig liefert eine digitale Vakuumanzeige Echtzeit-Feedback zum Kammerdruck. In fortschrittlicheren Konfigurationen ermöglicht eine Mehrzonenheizung unterschiedliche Temperaturprofile entlang der Rohrlänge, was die Prozesskontrolle weiter verbessert.

Automatisierte Sequenzen: Abpumpen und Entlüften

Die SPS automatisiert systemseitige Overhead-Funktionen, die für Sicherheit und Effizienz entscheidend sind. Dies umfasst die Verwaltung von Abpumpzyklen, um das Zielvakuum zu erreichen, und die Steuerung von Entlüftungsprozeduren, um die Kammer sicher wieder auf atmosphärischen Druck zu bringen.

Die Kompromisse und die Sicherheit verstehen

Obwohl diese Systeme leistungsstark sind, bringen sie Konstruktionskompromisse mit sich und erfordern die strikte Einhaltung von Sicherheitsprotokollen. Das Verständnis dieser Nuancen ist entscheidend für die Auswahl des richtigen Ofens und dessen korrekten Betrieb.

Heißwand- vs. Kaltwandkonstruktionen

Rohröfen gibt es in zwei Hauptausführungen. Heißwandöfen erhitzen das gesamte Prozessrohr von außen, was einfacher ist, aber die maximale Temperatur und das Vakuumniveau begrenzen kann.

Kaltwandöfen verwenden interne Heizelemente in einer wassergekühlten Kammer. Diese Konstruktion ermöglicht höhere Betriebstemperaturen (oft >2000°C), schnellere Heiz-/Kühlzyklen und eine größere Temperaturgleichmäßigkeit, was sie für viele fortgeschrittene Vakuumanwendungen überlegen macht.

Sicherheitsverriegelungen und Datenprotokollierung

Angesichts der hohen Temperaturen und kontrollierten Atmosphären ist Sicherheit von größter Bedeutung. Öfen sind mit Übertemperaturschutz und Sicherheitsverriegelungen ausgestattet, die einen Not-Aus auslösen können.

Darüber hinaus ist die integrierte Datenprotokollierung ein entscheidendes Merkmal. Sie zeichnet den gesamten Prozess – Temperatur, Druck und Gasfluss über die Zeit – auf und liefert eine kritische Aufzeichnung für die Qualitätskontrolle und experimentelle Analyse.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl eines Ofens erfordert die Anpassung seiner Fähigkeiten an Ihre spezifischen experimentellen oder Produktionsziele.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und Entgasung liegt: Priorisieren Sie ein System mit hochwertigen Dichtflanschen und einer leistungsstarken Vakuumpumpe, um den niedrigstmöglichen Grunddruck zu erreichen.

- Wenn Ihr Hauptaugenmerk auf komplexer, mehrstufiger Verarbeitung liegt: Wählen Sie einen Ofen mit einer fortschrittlichen SPS, die eine einfache Programmierung von Temperaturrampen, Haltezeiten und automatischen Gasrückführungen ermöglicht.

- Wenn Ihr Hauptaugenmerk auf der Hochtemperatursynthese (>1200°C) unter Vakuum liegt: Eine Kaltwandofenkonstruktion ist die überlegene Wahl, um höhere Temperaturen, schnellere Zykluszeiten und eine bessere Gleichmäßigkeit zu erreichen.

Letztendlich ermöglicht das Verständnis, wie diese Hardware- und Softwarefunktionen integriert sind, Ihnen die Durchführung hochkontrollierter und wiederholbarer thermischer Prozesse.

Zusammenfassungstabelle:

| Merkmal | Beschreibung | Hauptvorteil |

|---|---|---|

| Dichtflansche | Vakuumdichte Dichtungen an den Rohrenden | Verhindert Leckagen, gewährleistet atmosphärische Integrität |

| Vakuumpumpensystem | Entfernt Umgebungsluft und Verunreinigungen | Schafft eine saubere Basislinie, verhindert Oxidation |

| Gaszuführsystem | Leitet inerte, oxidierende oder reduzierende Gase ein | Ermöglicht vielfältige chemische Reaktionen und Schutz |

| SPS und Automatisierung | Programmiert Temperatur-, Druck- und Gassequenzen | Gewährleistet Wiederholbarkeit und präzise Kontrolle |

| Sicherheitsverriegelungen | Übertemperaturschutz und Not-Aus | Erhöht die Betriebssicherheit |

| Datenprotokollierung | Zeichnet Temperatur, Druck und Gasfluss über die Zeit auf | Unterstützt Qualitätskontrolle und Analyse |

Bereit, die Fähigkeiten Ihres Labors mit fortschrittlichen Rohröfen zu erweitern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um verschiedene Labore mit Hochtemperaturofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktpalette umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme, ergänzt durch starke, tiefgreifende Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Egal, ob Sie präzise Atmosphärenkontrolle, Hochtemperatursynthese oder automatisierte Verarbeitung benötigen, wir sind hier, um Ihnen zu helfen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Effizienz und Zuverlässigkeit in Ihre thermischen Prozesse bringen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung