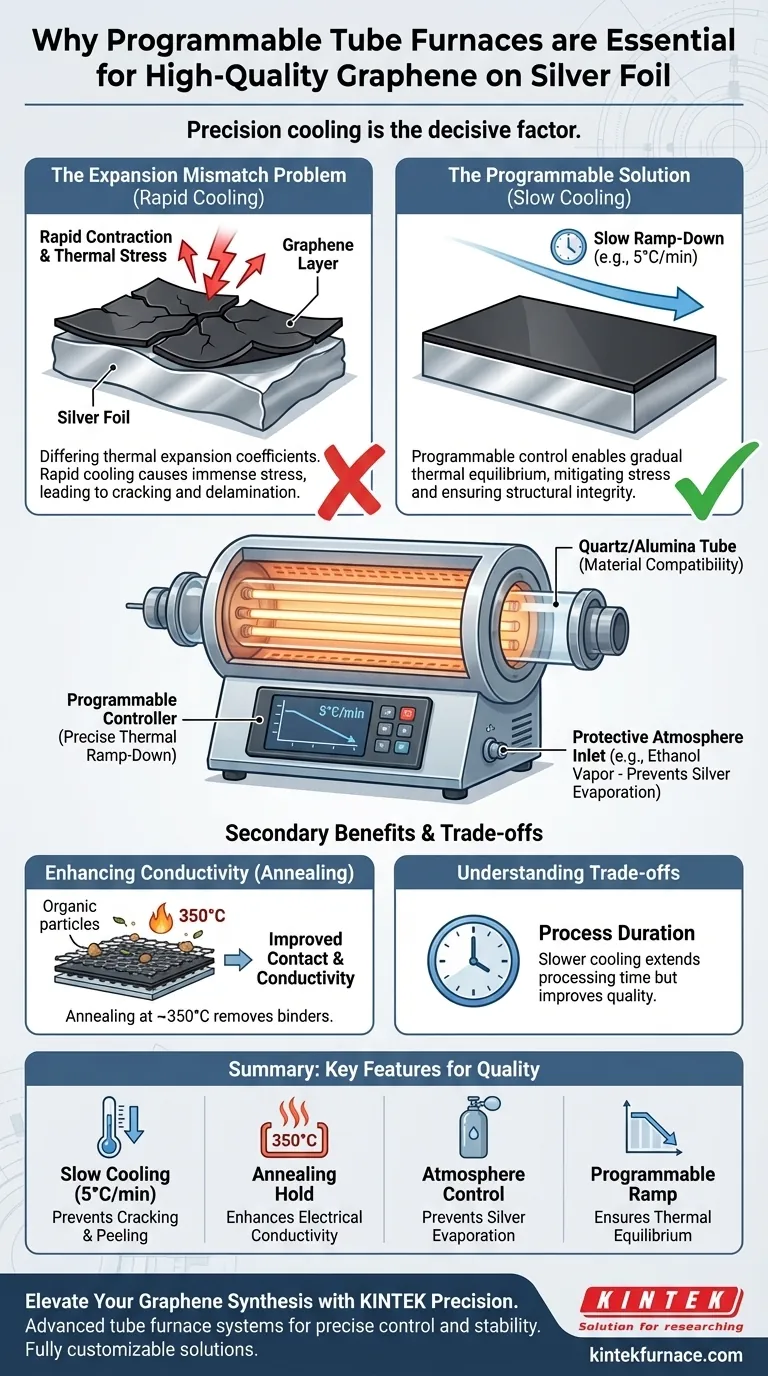

Präzise Kühlung ist der entscheidende Faktor für die Graphenqualität. Ein Röhrenofen mit programmierbarer Temperaturregelung ist notwendig, da er die Durchführung spezifischer langsamer Kühlstrategien ermöglicht, wie z. B. eine Rate von 5 °C pro Minute. Ohne diesen kontrollierten thermischen Abstieg würde der signifikante Unterschied in der Wärmeausdehnung zwischen der Silberfolie und der Graphenschicht dazu führen, dass die Beschichtung während der Kühlphase reißt, abblättert oder sich ablöst.

Kernbotschaft Die Herstellung von hochwertigem Graphen beruht auf dem Management der Inkompatibilität der Wärmeausdehnungskoeffizienten zwischen dem Substrat und der Beschichtung. Programmierbare Öfen bieten die präzise thermische Abkühlrampe, die erforderlich ist, um Spannungen zu mindern und sicherzustellen, dass die Graphenschicht ihre strukturelle Integrität und Haftung auf der Silberfolie behält.

Die Mechanik thermischer Spannungen

Die Ausdehnungsinkompatibilität

Silber und Graphen weisen sehr unterschiedliche Wärmeausdehnungskoeffizienten auf. Wenn die Materialien erhitzt und anschließend abgekühlt werden, dehnen sie sich aus und ziehen sich mit unterschiedlichen Geschwindigkeiten zusammen.

Das Risiko einer schnellen Abkühlung

Wenn die Probe zu schnell abgekühlt wird – wie es in einem nicht programmierbaren Ofen geschehen würde –, zieht sich das Silber-Substrat viel schneller zusammen als die Graphenschicht.

Diese schnelle Kontraktion erzeugt immense thermische Spannungen an der Grenzfläche zwischen den beiden Materialien. Diese Spannungen reißen das Graphen physisch auf und führen zu Rissbildung oder vollständiger Ablösung von der Folie.

Wie die programmierbare Steuerung das Problem löst

Implementierung langsamer Kühlstrategien

Programmierbare Steuerungen ermöglichen es Forschern, eine exakte Kühlkurve zu definieren. Durch die Einstellung einer langsamen Abkühlrate, insbesondere von etwa 5 °C pro Minute, stellt der Ofen sicher, dass sich beide Materialien allmählich abkühlen.

Minderung struktureller Ausfälle

Dieser allmähliche Prozess ermöglicht es den Materialien, kontinuierlich ein thermisches Gleichgewicht zu erreichen. Er minimiert die momentane Spannung an der Grenzfläche und verhindert, dass das Graphen bricht.

Atmosphärenmanagement

Das Design des Röhrenofens ermöglicht eine kontinuierliche Zufuhr einer Schutzatmosphäre, wie z. B. Ethanol-Dampf. Dies ist während der Kühlphase entscheidend, um die Verdampfung von Silber zu verhindern, die die Graphenschicht weiter destabilisieren kann.

Sekundäre Vorteile des Röhrenofens

Verbesserung der Leitfähigkeit durch Glühen

Über das Spannungsmanagement hinaus ermöglichen die präzisen Heizfähigkeiten des Ofens ein effektives Glühen (oft bei etwa 350 °C). Dieser Prozess verkohlt restliche Bindemittel und entfernt überschüssige organische Bestandteile.

Verbesserung des Kontakts

Diese Entfernung von Verunreinigungen verbessert den Kontakt zwischen den Graphenschichten. Das Ergebnis ist eine signifikant verbesserte makroskopische elektrische Leitfähigkeit und eine bessere strukturelle Stabilität.

Verständnis der Kompromisse

Prozessdauer

Der Hauptkompromiss bei der Verwendung einer programmierbaren langsamen Kühlung ist die Zeit. Strategien, die Abkühlraten von 5 °C/Minute erfordern, verlängern die gesamte Prozesszeit im Vergleich zu Schnellkühlmethoden erheblich und reduzieren den Durchsatz.

Materialkompatibilität

Obwohl Röhrenöfen Vielseitigkeit bieten, muss das Röhrenmaterial (z. B. Quarz vs. Aluminiumoxid) sorgfältig ausgewählt werden. Eine falsche Auswahl kann zu unerwünschten chemischen Reaktionen zwischen der Ofenröhre und der Probe bei hohen Temperaturen führen und das Graphen kontaminieren.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihrer Graphen-auf-Silber-Synthese zu maximieren, beachten Sie Folgendes:

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Priorisieren Sie eine programmierbare Kühlrate von 5 °C/min, um thermische Spannungsrisse zu verhindern.

- Wenn Ihr Hauptaugenmerk auf elektrischer Leitfähigkeit liegt: Stellen Sie sicher, dass Ihr Profil eine Glühhaltezeit (z. B. 350 °C) enthält, um organische Bindemittel vollständig zu zersetzen und den Schichtkontakt zu verbessern.

- Wenn Ihr Hauptaugenmerk auf Reinheit liegt: Verifizieren Sie, dass Ihr Ofenröhrenmaterial (Quarz oder Aluminiumoxid) chemisch inert gegenüber Ihren spezifischen Silber- und Kohlenstoffvorläufern ist.

Kontrollieren Sie die Kühlrate, und Sie kontrollieren das strukturelle Schicksal Ihres Materials.

Zusammenfassungstabelle:

| Merkmal | Zweck bei der Graphen-Synthese | Vorteil für die Materialqualität |

|---|---|---|

| Langsame Kühlung (5 °C/min) | Managt die Inkompatibilität der Wärmeausdehnung | Verhindert Rissbildung, Abblättern und Delamination |

| Glühen (350 °C) | Verkohlt Bindemittel und entfernt organische Stoffe | Verbessert die makroskopische elektrische Leitfähigkeit |

| Atmosphärenkontrolle | Liefert schützenden Ethanol-Dampf | Verhindert Silberverdampfung und Destabilisierung |

| Programmierbare Rampe | Stellt thermisches Gleichgewicht sicher | Minimiert Grenzflächenspannung für strukturelle Integrität |

Verbessern Sie Ihre Graphen-Synthese mit KINTEK Präzision

Lassen Sie nicht zu, dass thermische Spannungen Ihre Materialforschung beeinträchtigen. KINTEKs fortschrittliche Röhrenofensysteme bieten die präzise programmierbare Temperaturregelung und atmosphärische Stabilität, die für die Herstellung von hochwertigem Graphen erforderlich sind.

Unterstützt durch erstklassige F&E und Fertigung bieten wir eine umfassende Palette von Röhren-, Muffel-, Dreh-, Vakuum- und CVD-Systemen – alle vollständig anpassbar, um die einzigartigen Hochtemperaturanforderungen Ihres Labors zu erfüllen.

Bereit, Ihre thermischen Profile zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre perfekte Ofenlösung zu finden!

Visuelle Anleitung

Referenzen

- Hikaru Iwatani, Fumihiko Maeda. Graphene Synthesis on Silver Foil by Chemical Vapor Deposition Using Ethanol. DOI: 10.1380/ejssnt.2025-026

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was sind die Vorteile von vertikalen Röhrenöfen? Erzielen Sie Präzision und Effizienz in Ihrem Labor

- Welche Steuerungsoptionen sind für Rohröfen verfügbar? Skala von einfacher Heizung bis hin zu komplexer Automatisierung

- Was ist die Funktion eines Labor-Vakuumrohr-Ofens bei der Lösungsglühung von Inconel X-750? Erzielung reiner Mikrostrukturen

- Wie sorgt ein vertikales Rohröfen mit Aluminiumoxid-Auskleidung für eine stabile Umgebung für Korrosionsexperimente? Holen Sie sich Expertdaten

- Was ist die Bedeutung der Temperaturzonierung für 1D-ZnSe-Nanodrähte? Beherrschen Sie thermische Gradienten für das VLS-Wachstum

- Was sind die Hauptmerkmale von Vertikalrohröfen? Optimieren Sie Ihr Labor mit platzsparender, gleichmäßiger Heizung

- Welche kritischen Prozessbedingungen bietet ein horizontaler Diffusionsrohrofen? Beherrschen Sie die Silizidbildung noch heute

- Warum wird während des Abkühlens hochreines Stickstoffgas in einen Vakuumröhrenofen eingeleitet? Optimieren Sie Ihren Nitrierprozess