Ein Labor-Vakuumrohr-Ofen dient als kritisches Werkzeug zur Prozesskontrolle für die Lösungsglühung von Inconel X-750, das speziell dafür entwickelt wurde, hohe Temperaturen von atmosphärischen Verunreinigungen zu entkoppeln. Seine Hauptfunktion besteht darin, eine Vakuumumgebung bei Temperaturen um 1150 °C aufrechtzuerhalten, um Oberflächenschäden zu verhindern und gleichzeitig notwendige mikrostrukturelle Veränderungen zu ermöglichen.

Der Kernwert dieser Ausrüstung liegt in ihrer Fähigkeit, eine chemisch inerte, thermisch gleichmäßige Zone zu schaffen. Dies ermöglicht die vollständige Auflösung von Karbidphasen in die Legierungsmatrix, ohne das Risiko einer Oxidation, wodurch die wesentliche „leere Leinwand“ für nachfolgende Härtungsprozesse geschaffen wird.

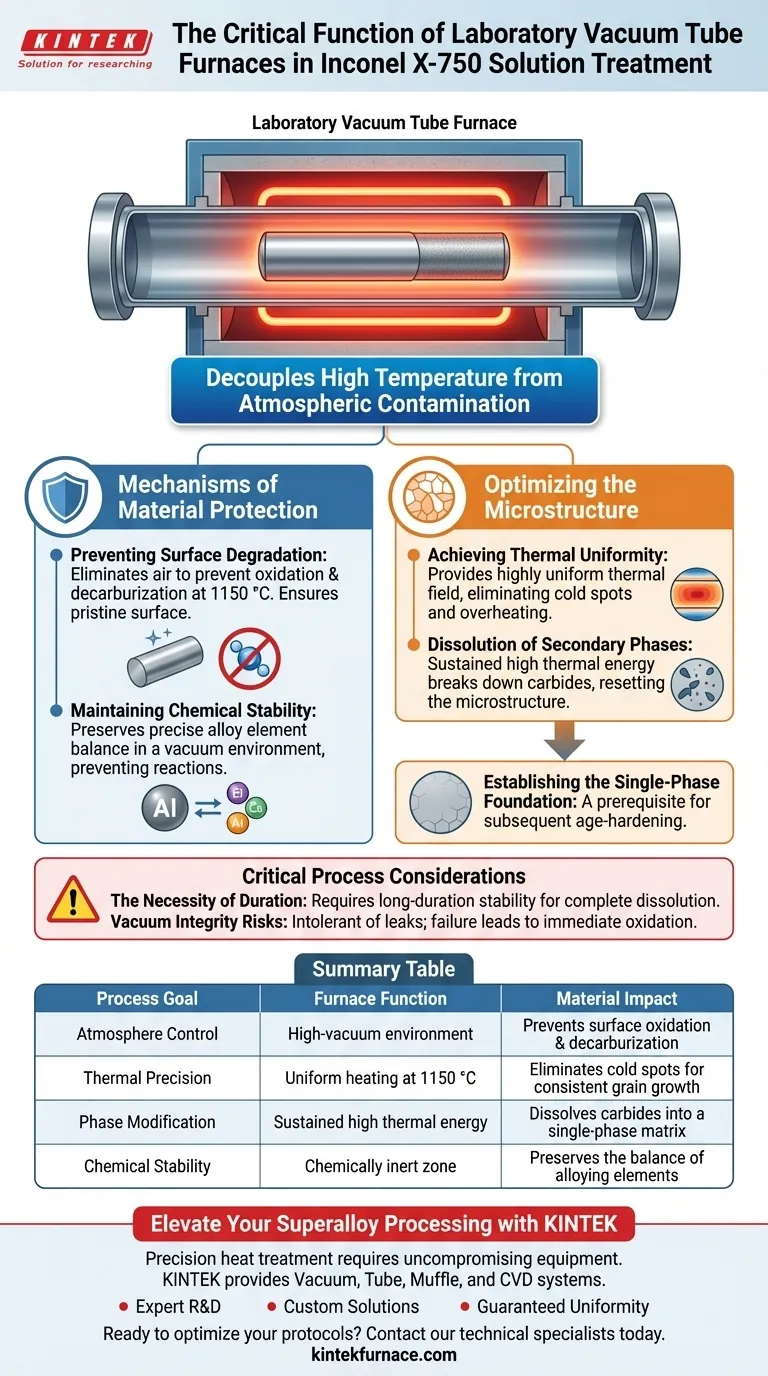

Mechanismen des Materialschutzes

Verhinderung von Oberflächenschäden

Bei den für die Lösungsglühung erforderlichen hohen Temperaturen (1150 °C) sind Nickelbasis-Superlegierungen sehr reaktiv gegenüber Sauerstoff. Der Ofen nutzt eine Vakuumumgebung, um Luft aus der Prozesskammer zu entfernen.

Durch die Eliminierung der Atmosphäre verhindert der Ofen aktiv Oxidation und Entkohlung. Dies stellt sicher, dass die Materialoberfläche auch während langer Behandlungszyklen makellos bleibt.

Aufrechterhaltung der chemischen Stabilität

Inconel X-750 beruht für seine Superlegierungseigenschaften auf einem präzisen Gleichgewicht der Legierungselemente. Exposition gegenüber reaktiven Gasen könnte diese chemische Zusammensetzung verändern.

Die Vakuumumgebung bewahrt die chemische Stabilität dieser Elemente. Sie stellt sicher, dass sie innerhalb der Legierung verbleiben, anstatt mit der Umgebung zu reagieren, und erhält so die Integrität des Materials.

Optimierung der Mikrostruktur

Erreichung thermischer Gleichmäßigkeit

Eine erfolgreiche Lösungsglühung erfordert, dass jeder Teil der Probe genau das gleiche Temperaturprofil erfährt. Das Design des Rohrofens ist darauf ausgelegt, ein hochgradig gleichmäßiges Wärmefeld zu liefern.

Diese Konsistenz eliminiert Kältezonen oder Überhitzung. Sie stellt sicher, dass die unten beschriebenen mikrostrukturellen Veränderungen gleichmäßig im gesamten Querschnitt der Komponente erfolgen.

Auflösung von Sekundärphasen

Das primäre metallurgische Ziel dieses Prozesses ist die Modifikation der inneren Struktur der Legierung. Insbesondere müssen Phasen wie Karbide wieder in die primäre Matrix aufgelöst werden.

Der Ofen liefert die anhaltende, hohe thermische Energie, die erforderlich ist, um diese Phasen vollständig abzubauen. Dies setzt die Mikrostruktur der Legierung zurück.

Schaffung der einphasigen Grundlage

Durch die Auflösung von Karbiden und die Homogenisierung der Struktur schafft der Ofen eine gleichmäßige, einphasige organisatorische Grundlage.

Dieser Zustand ist nicht das Endprodukt, sondern eine Voraussetzung. Er bereitet Inconel X-750 auf die nachfolgende Ausscheidungshärtung vor und stellt sicher, dass die zukünftige Ausscheidungshärtung vorhersagbar und effektiv erfolgt.

Kritische Prozessüberlegungen

Die Notwendigkeit der Dauer

Die Referenz hebt hervor, dass diese Lösungsglühungen „langwierige“ Prozesse sind. Der Ofen muss in der Lage sein, stabile Bedingungen über längere Zeiträume aufrechtzuerhalten.

Zeitersparnis führt oft zu unvollständiger Phasenauflösung. Die Ausrüstung muss robust genug sein, um das Vakuum und die Temperatur stabil zu halten, bis die mikrostrukturelle Umwandlung abgeschlossen ist.

Risiken der Vakuumintegrität

Da der Prozess auf der Abwesenheit von Atmosphäre beruht, ist das System intolerant gegenüber Lecks.

Jeder Bruch der Vakuumintegrität bei 1150 °C führt zu sofortiger Oxidation. Die Zuverlässigkeit der Ofendichtungen und Pumpen ist ebenso kritisch wie die Heizelemente selbst.

Anwendung auf Ihr Wärmebehandlungsprotokoll

Um die Wirksamkeit Ihrer Lösungsglühung für Inconel X-750 zu maximieren, stimmen Sie Ihre Geräteeinstellungen auf Ihre spezifischen metallurgischen Ziele ab:

- Wenn Ihr Hauptaugenmerk auf der Oberflächenbeschaffenheit liegt: Eine strenge Vakuumaufrechterhaltung ist erforderlich, um Entkohlung und Oxidation während des Heizzyklus zu verhindern.

- Wenn Ihr Hauptaugenmerk auf mechanischer Gleichmäßigkeit liegt: Verifizieren Sie, dass der Ofen ein streng gleichmäßiges Wärmefeld liefert, um die vollständige Auflösung von Karbiden im gesamten Teil zu gewährleisten.

Der Vakuumrohr-Ofen ist nicht nur ein Heizgerät; er ist eine Stabilitätskammer, die sicherstellt, dass die Legierung chemisch und strukturell für Hochleistungsanwendungen vorbereitet ist.

Zusammenfassungstabelle:

| Prozessziel | Ofenfunktion | Materialauswirkung |

|---|---|---|

| Atmosphärenkontrolle | Hochvakuumumgebung | Verhindert Oberflächenoxidation & Entkohlung |

| Thermische Präzision | Gleichmäßige Erhitzung bei 1150 °C | Eliminiert Kältezonen für gleichmäßiges Kornwachstum |

| Phasenmodifikation | Anhaltende hohe thermische Energie | Löst Karbide in eine einphasige Matrix auf |

| Chemische Stabilität | Chemisch inerte Zone | Bewahrt das Gleichgewicht der Legierungselemente |

Verbessern Sie Ihre Superlegierungsverarbeitung mit KINTEK

Präzise Wärmebehandlung von Inconel X-750 erfordert Ausrüstung, die niemals Kompromisse bei thermischer Stabilität oder Vakuumintegrität eingeht. KINTEK liefert branchenführende Labor-Hochtemperaturöfen – einschließlich Vakuum-, Rohr-, Muffel- und CVD-Systemen –, die darauf ausgelegt sind, die genauen Bedingungen zu liefern, die Ihre Materialien erfordern.

Warum mit KINTEK zusammenarbeiten?

- Experten-F&E: Unsere Systeme sind für Hochleistungsmetallurgie konzipiert.

- Kundenspezifische Lösungen: Passen Sie Rohrabmessungen und Vakuumgrade an Ihre spezifischen Forschungsanforderungen an.

- Garantierte Gleichmäßigkeit: Stellen Sie die vollständige Auflösung von Karbiden mit unserer überlegenen Heizungstechnologie sicher.

Bereit, Ihre Lösungsglühprotokolle zu optimieren? Kontaktieren Sie noch heute unsere technischen Spezialisten, um den perfekten, anpassbaren Ofen für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Guilherme Maziero Volpato, Márcio C. Fredel. Influence of a Standard Heat Treatment on the Microstructure and Properties of Inconel X‐750 Produced by Laser Powder Bed Fusion. DOI: 10.1002/adem.202500306

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Warum ist eine präzise Temperaturregelung in Rohröfen mit geteiltem Gehäuse wichtig? Gewährleistung einer zuverlässigen Materialverarbeitung

- Wie erreicht eine Rohröfen präzise Kontrolle über Produktkomponenten? Meistere die Pyrolyse von Baumwollsamen mit Präzision

- Was sind die technischen Vorteile der Verwendung von SPS gegenüber Röhrenöfen für SiC? Erzielen Sie überlegene SiC-Eigenschaften

- Warum eine Laborrohr-Muffelofen mit Argon für das Glühen von niedriggekohltem Stahl verwenden? Gewährleistung einer oxidationsfreien Materialintegrität

- Warum sollte die Ofentemperatur die Nenn-Temperatur nicht überschreiten? Vermeidung von Schäden und Gewährleistung der Sicherheit

- Was sind die technischen Vorteile der Verwendung eines Vakuumrohr-Ofens für S53P4-NO2-Glas? Erzielung von 100 % amorphen Ergebnissen

- Welche Arten von Heizelementen werden typischerweise in Fallrohröfen verwendet? Finden Sie das richtige Element für Ihre Temperaturanforderungen

- Was macht Rohröfen so vielseitig?Entdecken Sie ihre Anpassungsfähigkeit für verschiedene thermische Prozesse