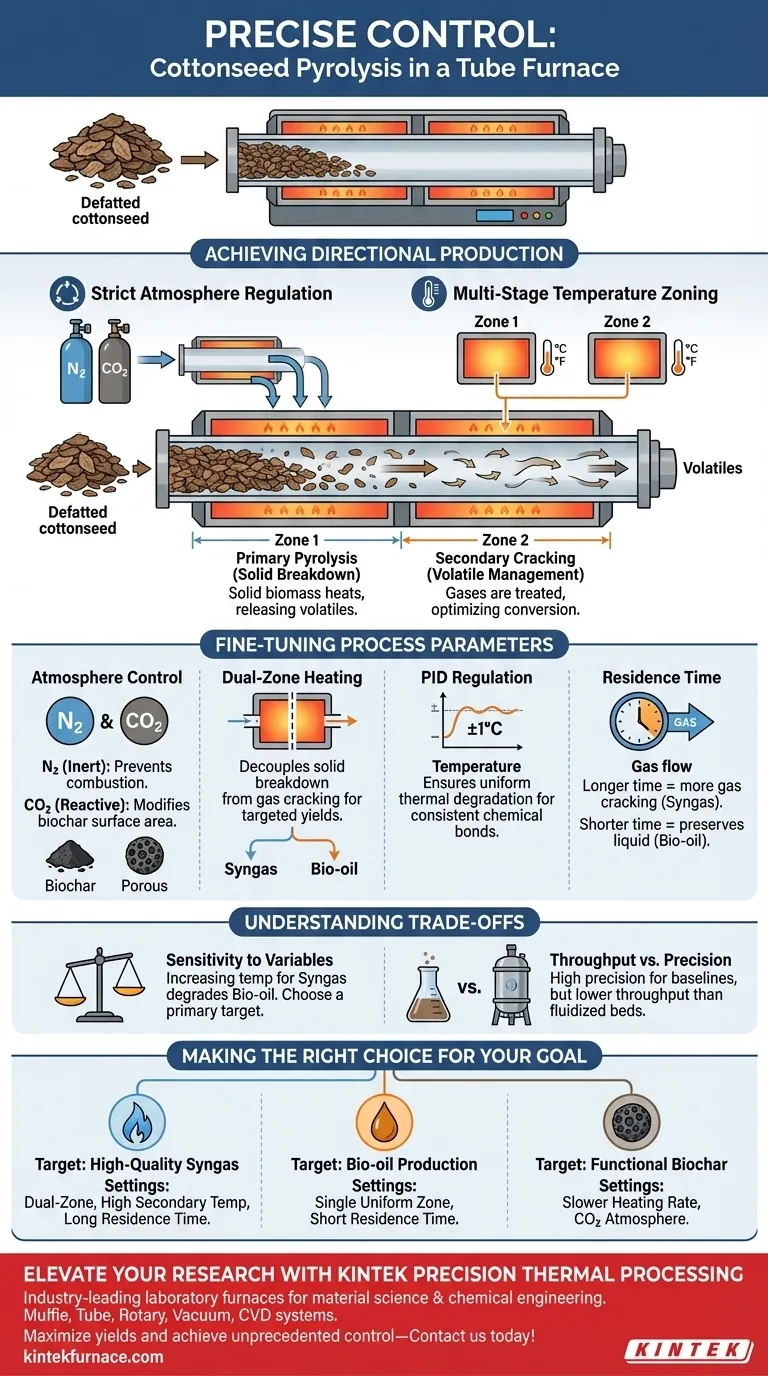

Präzise Kontrolle wird erreicht durch die strenge Regulierung der Reaktionsatmosphären in Kombination mit mehrstufiger Temperaturzonierung. Durch die Verwendung von inerten (N2) oder reaktiven (CO2) Umgebungen neben unabhängigen Heizzonen ermöglicht der Ofen die Entkopplung der primären Pyrolyse von der sekundären Crackung von flüchtigen Bestandteilen und diktiert somit die spezifische Ausbeute an Synthesegas, Bioöl und Biokohle.

Der Kernvorteil eines Rohrofens ist seine Fähigkeit, die "gerichtete Produktion" zu ermöglichen, wodurch Sie die thermische Energie und die Verweilzeit abstimmen können, um spezifische chemische Zusammensetzungen anzusteuern, anstatt eine zufällige Verteilung von Nebenprodukten zu akzeptieren.

Die Mechanik der gerichteten Produktion

Kontrolle der Atmosphäre

Die grundlegende Steuerungsebene ist die Gasumgebung. Ein Rohröfen schließt die entfetteten Baumwollsamen in einer spezifischen Atmosphäre ein, typischerweise unter Verwendung von Stickstoff (N2) für die inerte Pyrolyse oder Kohlendioxid (CO2) für reaktive Prozesse.

Durch die Eliminierung von unkontrolliertem Sauerstoff verhindern Sie die Verbrennung und stellen sicher, dass der Abbau rein thermisch erfolgt. Die Verwendung einer reaktiven Atmosphäre wie CO2 kann die entstehende Biokohle weiter modifizieren und möglicherweise ihre Oberfläche und katalytische Aktivität verbessern.

Die Rolle von Zweizonenkonfigurationen

Um eine hohe Spezifität der Produktkomponenten zu erreichen, verwenden moderne Rohröfen häufig eine Zweizonenkonfiguration.

Die erste Zone ist der primären Pyrolyse gewidmet, in der die feste Baumwollsamen erhitzt wird, um flüchtige Bestandteile freizusetzen. Die zweite Zone steuert die sekundäre Crackung dieser flüchtigen Bestandteile.

Die Trennung dieser Stufen ermöglicht es Ihnen, die feste Biomasse und die entstehenden Gase unterschiedlich zu behandeln und die Umwandlung von schweren Teeren in leichtere, hochwertigere Synthesegase oder Bioöle zu optimieren.

Feinabstimmung der Prozessparameter

Präzise Temperaturregelung

Die Erzielung konsistenter Produktkomponenten erfordert exakte thermische Stabilität. Fortschrittliche Rohröfen verwenden PID-Regler (Proportional-Integral-Derivative), um Heizelemente mit extremer Präzision zu steuern.

Diese Technologie gewährleistet, dass das Temperaturfeld gleichmäßig bleibt (oft innerhalb von ±1°C bis ±5°C). Diese Gleichmäßigkeit ist entscheidend für den geordneten thermischen Abbau von Zellulose, Hemizellulose und Lignin und stellt sicher, dass die chemischen Bindungen genau wie beabsichtigt brechen.

Verwaltung der Verweilzeit

Die Dauer, die flüchtige Gase in der erhitzten Zone verbringen, verändert das Endprodukt erheblich.

Durch Anpassung der Gasflussrate und der Länge der erhitzten Zone steuern Sie die Verweilzeit. Längere Verweilzeiten bei hohen Temperaturen fördern die weitere Crackung von langkettigen Kohlenwasserstoffen zu nicht kondensierbaren Gasen (Synthesegas), während kürzere Zeiten die Erhaltung flüssiger Komponenten (Bioöl) begünstigen.

Verständnis der Kompromisse

Empfindlichkeit gegenüber Betriebsvariablen

Während der Rohröfen eine hohe Präzision bietet, ist die "gerichtete Produktion" spezifischer Komponenten sehr empfindlich auf das Zusammenspiel der Parameter.

Beispielsweise wird die Erhöhung der Temperatur zur Maximierung der Synthesegasausbeute unweigerlich die Bioölausbeute beeinträchtigen. Sie können nicht alle drei Ausgaben (Kohle, Öl, Gas) gleichzeitig maximieren; Sie müssen ein primäres Ziel wählen und Verluste in anderen Kategorien akzeptieren.

Durchsatz vs. Präzision

Rohröfen sind primär experimentelle Werkzeuge, die für die Batch- oder semi-kontinuierliche Verarbeitung konzipiert sind.

Obwohl sie eine überlegene Kontrolle für die Charakterisierung der Pyrolyse von entfetteten Baumwollsamen bieten, fehlt ihnen im Allgemeinen der Durchsatz von Wirbelbettreaktoren. Die hier gewonnenen Daten sind für die Festlegung von Basiswerten von unschätzbarem Wert, aber die Skalierung der präzisen Heizraten (z. B. 10°C/min) auf industrielle Ebene stellt erhebliche Herausforderungen bei der Wärmeübertragung dar.

Die richtige Wahl für Ihr Ziel treffen

Um den Rohröfen effektiv für die Umwandlung von entfetteten Baumwollsamen zu nutzen, passen Sie Ihre Einstellungen an Ihr gewünschtes Endprodukt an:

- Wenn Ihr Hauptaugenmerk auf hochwertigem Synthesegas liegt: Verwenden Sie eine Zweizoneneinrichtung mit hohen Sekundärtemperaturen, um die Crackung von flüchtigen Bestandteilen in nicht kondensierbare Gase zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Bioölproduktion liegt: Priorisieren Sie eine einzelne, gleichmäßige Heizzone mit kürzeren Gasverweilzeiten, um die sekundäre Crackung der Dämpfe zu verhindern.

- Wenn Ihr Hauptaugenmerk auf funktioneller Biokohle liegt: Setzen Sie eine langsamere Heizrate und möglicherweise eine CO2-Atmosphäre ein, um die Porenstruktur und die katalytischen Eigenschaften des festen Rückstands zu verbessern.

Indem Sie den Rohröfen als Präzisionsinstrument und nicht als einfachen Ofen behandeln, verwandeln Sie Abfallbiomasse in wertvolle, chemisch spezifische Ressourcen.

Zusammenfassungstabelle:

| Kontrollparameter | Mechanismus | Auswirkung auf das Endprodukt |

|---|---|---|

| Atmosphärenkontrolle | N2 (Inert) oder CO2 (Reaktiv) | Verhindert Verbrennung; modifiziert die Oberfläche und katalytische Aktivität von Biokohle. |

| Zweizonenheizung | Primäre Pyrolyse vs. Sekundäre Crackung | Entkoppelt den Feststoffabbau von der Gascrackung, um die Synthesegas- vs. Bioölausbeute zu optimieren. |

| PID-Regelung | Hochpräzise thermische Stabilität | Gewährleistet gleichmäßigen Abbau von Zellulose und Lignin für eine konsistente chemische Ausgabe. |

| Verweilzeit | Angepasste Gasflussraten | Kontrolliert das Ausmaß der Kohlenwasserstoffcrackung; längere Zeiten begünstigen Gas, kürzere begünstigen Öl. |

Erweitern Sie Ihre Forschung mit präziser thermischer Verarbeitung

Sind Sie bereit, Biomasseabfälle in hochwertige Ressourcen zu verwandeln? KINTEK bietet branchenführende Laboröfen, die für die genauen Bedürfnisse der Materialwissenschaft und des Chemieingenieurwesens entwickelt wurden.

Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum-, CVD-Systeme und andere Hochtemperatur-Laböfen, die alle für Ihre einzigartigen Forschungsanforderungen anpassbar sind. Ob Sie hochreines Synthesegas oder funktionelle Biokohle anstreben, unsere Ausrüstung liefert die thermische Gleichmäßigkeit und atmosphärische Kontrolle, die Sie für die "gerichtete Produktion" benötigen.

Maximieren Sie Ihre Ausbeuten und erzielen Sie eine beispiellose Prozesskontrolle – Kontaktieren Sie uns noch heute, um Ihre maßgeschneiderte Ofenlösung zu finden!

Visuelle Anleitung

Referenzen

- Gyeongnam Park, Eilhann E. Kwon. Use of defatted cottonseed-derived biochar for biodiesel production: a closed-loop approach. DOI: 10.1007/s42773-024-00394-3

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was sind die Vorteile der Verwendung eines Vertikalrohrofens? Erreichen Sie überlegene Reinheit und thermische Gleichmäßigkeit

- Was ist der Zweck der Einleitung von hochreinem Stickstoff in einen Rohrofen? Optimierung der Knochenpyrolyse und des Biokohleertrags

- Was sind die Vorteile von Widerstandsheizungsrohröfen? Präzision, Erschwinglichkeit und Vielseitigkeit

- Was ist Zonenheizung in einem horizontalen Rohrofen? Beherrschen Sie präzise thermische Kontrolle für Ihr Labor

- Welche Funktion erfüllt ein Vakuumrohr-Ofen bei der Glühung von t-BTO-Dünnschichten? Präzisionskristallisation erreichen

- Was sind die wichtigsten Merkmale, die bei modernen Laborrohröfen für Langlebigkeit und Sicherheit sorgen?Robuste Konstruktionen für verlässliche Forschung

- Welche Rolle spielt ein Graphitrohrheizer bei der HPHT-Synthese von Fe2B? Präzisionsheizung für metastabile Materialien

- Welche Atmosphärentypen können in einem Drehrohrofen verwendet werden? Optimieren Sie Ihre Materialverarbeitung mit präziser Steuerung