Die primäre Notwendigkeit für die Verwendung eines Argon-Gasschutzsystems besteht darin, eine inerte Atmosphäre zu schaffen, die die niedriggekohlten Stahlproben vollständig vom Sauerstoff isoliert. Ohne diese Schutzbarriere während des Hochtemperaturglühens wird das Material unweigerlich oxidieren, was sowohl seine Oberflächenchemie als auch seine strukturelle Integrität beeinträchtigt.

Durch die Verdrängung von Sauerstoff im Ofen verhindert Argon die Bildung schädlicher Oxidschichten auf den Partikeloberflächen. Diese Erhaltung ist unerlässlich, um eine starke Grenzflächenbindung zu erzielen und sicherzustellen, dass das Material seine erwartete mechanische Festigkeit erreicht.

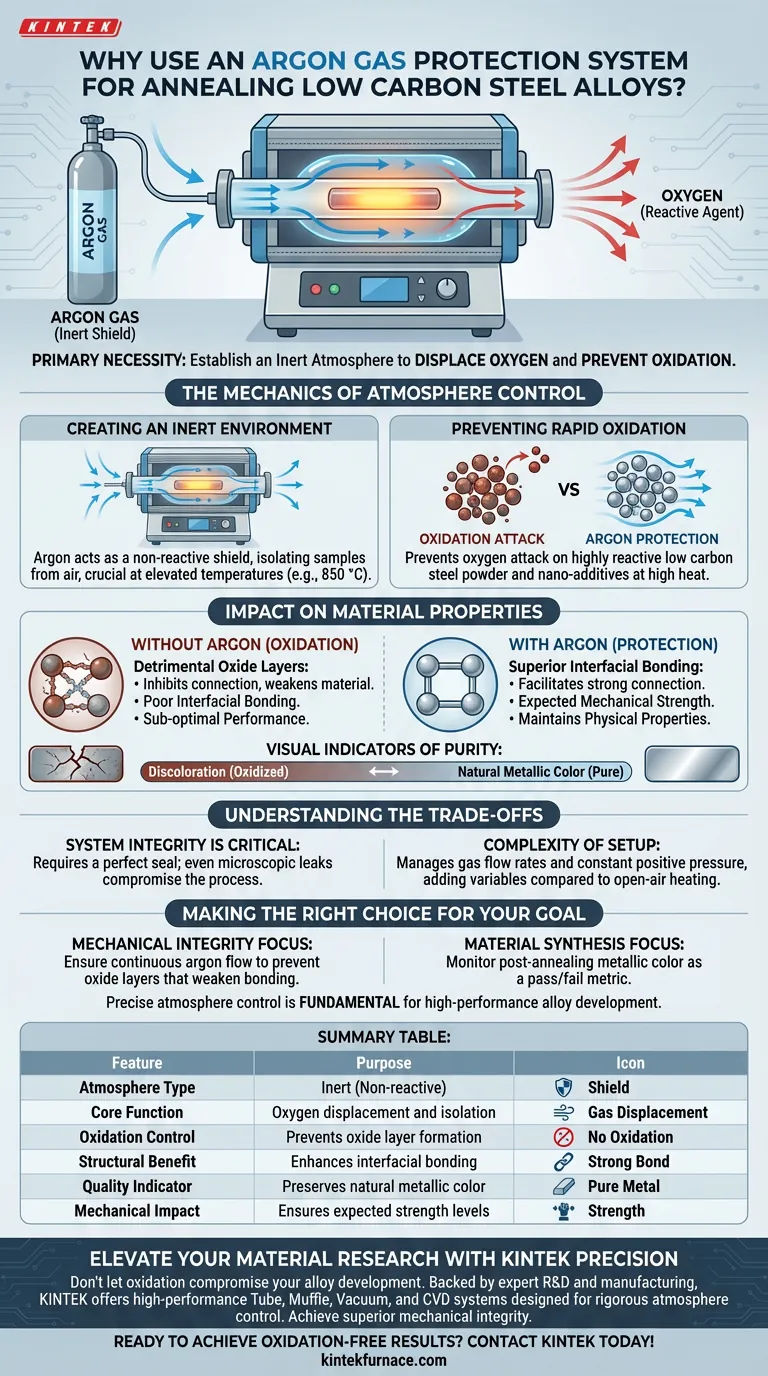

Die Mechanik der Atmosphärenkontrolle

Schaffung einer inerten Umgebung

Argon dient als nicht reaktiver Schild und verdrängt effektiv die Luft, die sich natürlich im Laborrohr-Muffelofen befindet. Diese Isolierung ist unbedingt erforderlich, wenn Materialien erhöhten Temperaturen, wie z. B. 850 °C, ausgesetzt werden.

Verhinderung schneller Oxidation

Bei diesen hohen Temperaturen wird niedriggekohlter Stahl – insbesondere Metallpulver und Nanoadditive – hochreaktiv. Ohne Schutzgas greift Sauerstoff das Material an und verursacht eine schnelle Oxidation. Argon verhindert, dass diese Reaktion beginnt.

Auswirkungen auf Materialeigenschaften

Gewährleistung einer überlegenen Grenzflächenbindung

Damit eine Legierung strukturelle Integrität besitzt, müssen ihre internen Komponenten auf mikroskopischer Ebene fest miteinander verbunden sein. Während des Erhitzens gebildete Oxidschichten wirken als Barrieren, die diese Verbindung behindern. Durch die Verhinderung dieser Schichten erleichtert Argon eine überlegene Grenzflächenbindung zwischen den Legierungskomponenten.

Erzielung der erwarteten mechanischen Festigkeit

Das Vorhandensein von Oxiden führt zu Schwachstellen im Material, was zu suboptimaler Leistung führt. Die Verwendung eines Argon-Schutzsystems stellt sicher, dass die Legierung ihre beabsichtigten physikalischen Eigenschaften beibehält und die erwartete mechanische Festigkeit erreicht.

Visuelle Indikatoren für Reinheit

Ein wichtiger Indikator für einen erfolgreichen Glühprozess ist das visuelle Erscheinungsbild der Probe. Argon-Schutz erhält die natürliche metallische Farbe des Stahls, während Verfärbungen darauf hinweisen, dass Oxidation aufgetreten ist und die Reinheit des Materials beeinträchtigt ist.

Verständnis der Kompromisse

Systemintegrität ist entscheidend

Die Wirksamkeit des Prozesses hängt vollständig von der Fähigkeit des Ofens ab, eine Abdichtung aufrechtzuerhalten. Selbst ein mikroskopisch kleiner Leck im Schutzsystem lässt Sauerstoff eindringen, was die Probenoberfläche trotz Anwesenheit von Argon ruinieren kann.

Komplexität der Einrichtung

Im Vergleich zum Erhitzen an offener Luft fügt die Verwendung eines Argon-Systems Variablen zu Ihrem Experiment hinzu. Sie müssen Gasflussraten verwalten und einen konstanten Überdruck sicherstellen, um ein Zurückströmen von atmosphärischer Luft zu verhindern.

Die richtige Wahl für Ihr Ziel treffen

Um den Erfolg Ihres Glühprozesses sicherzustellen, richten Sie Ihre Einrichtung an Ihren spezifischen Forschungszielen aus:

- Wenn Ihr Hauptaugenmerk auf mechanischer Integrität liegt: Stellen Sie sicher, dass der Argonfluss kontinuierlich ist, um Oxidschichten zu verhindern, die die Bindung zwischen Metallpulvern schwächen.

- Wenn Ihr Hauptaugenmerk auf der Materialherstellung liegt: Überwachen Sie die Probe nach dem Glühen auf metallische Farbe als Bestanden/Nicht bestanden-Metrik für Ihr Atmosphärenkontrollsystem.

Eine präzise Atmosphärenkontrolle ist nicht nur ein Vorsorgeschritt; sie ist eine grundlegende Voraussetzung für die Entwicklung von Hochleistungslegierungsmaterialien.

Zusammenfassungstabelle:

| Merkmal | Zweck des Argon-Schutzes beim Glühen |

|---|---|

| Atmosphärentyp | Inert (nicht reaktiv) |

| Kernfunktion | Sauerstoffverdrängung und -isolierung |

| Oxidationskontrolle | Verhindert die Bildung schädlicher Oxidschichten |

| Struktureller Vorteil | Verbessert die Grenzflächenbindung zwischen Partikeln |

| Qualitätsindikator | Erhält die natürliche metallische Farbe und Reinheit |

| Mechanische Auswirkung | Stellt sicher, dass die Legierung die erwarteten Festigkeitsniveaus erreicht |

Verbessern Sie Ihre Materialforschung mit KINTEK Precision

Lassen Sie nicht zu, dass Oxidation Ihre Legierungsentwicklung beeinträchtigt. Mit fachkundiger F&E und Fertigung im Rücken bietet KINTEK Hochleistungs-Rohr-, Muffel-, Vakuum- und CVD-Systeme, die darauf ausgelegt sind, die strengen Atmosphärenkontrollen aufrechtzuerhalten, die Ihre Forschung erfordert. Egal, ob Sie Standard- oder voll anpassbare Hochtemperatur-Laboröfen benötigen, unsere Geräte gewährleisten eine überlegene mechanische Integrität für jede Probe.

Bereit, oxidationsfreie Ergebnisse zu erzielen? Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Bedürfnisse zu besprechen!

Visuelle Anleitung

Referenzen

- Abbas Ali Diwan, Mohammed J. Alshukri. Characterization of the mechanical properties for mild steel alloyed reinforcement with nanomaterials using powder technology. DOI: 10.1007/s43939-025-00280-0

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was ist ein Rohrofen und welche Hauptmerkmale hat er? Entdecken Sie Präzisionserhitzung für Ihr Labor

- Was sind die technischen Vorteile der Verwendung eines Rohrofens? Beherrschen Sie die Atmosphärenkontrolle für die Festkörperbatterieforschung

- Warum ist die Temperaturregelung von Röhrenöfen für wasserfreie Seltenerdhalogenidpulver entscheidend? Präzise Synthese erreichen

- Was ist das grundlegende Funktionsprinzip eines Mehrgradienten-Rohrofens? Erzielen Sie eine präzise Temperaturregelung für fortschrittliche Experimente

- Warum wird ein Rohrofen für die Langzeitwärmebehandlung von FeTeSe-Kristallen verwendet? Hohe Kristallinität und Gleichmäßigkeit erzielen

- Warum ist eine hochpräzise Röhrenofen für YIG-Dünnschichten notwendig? Entfesseln Sie überlegene magnetische Leistung

- Warum wird MBE gegenüber Röhrenöfen für 2D-Gallium bevorzugt? Erreichen Sie ultrareine atomare Abscheidung

- Was macht Muffelöfen für die Großserienproduktion geeignet? Entfesseln Sie modulare Skalierbarkeit für hohen Durchsatz