Das Grundprinzip eines Mehrgradienten-Rohrofens ist die Verwendung mehrerer, unabhängig gesteuerter Heizzonen, die entlang eines einzigen Verarbeitungsschlauchs angeordnet sind. Im Gegensatz zu einem Standardofen, der eine einheitliche Temperatur anstrebt, erzeugt ein Mehrgradientenofen bewusst ein stabiles und präzises Temperaturprofil, bei dem verschiedene Abschnitte des Rohrs auf unterschiedliche, spezifische Temperaturen gehalten werden. Dies wird erreicht, indem dedizierte Heizelemente und Temperatursensoren in jeder Zone mit einem zentralen Steuerungssystem verbunden werden.

Der Kernwert eines Mehrgradientenofens liegt nicht nur im Heizen, sondern in der präzisen räumlichen Kontrolle über die Temperatur. Er verwandelt einen einfachen Heizprozess in eine hochentwickelte experimentelle Plattform, um zu untersuchen, wie sich Materialien und chemische Reaktionen gleichzeitig über einen Temperaturbereich verhalten.

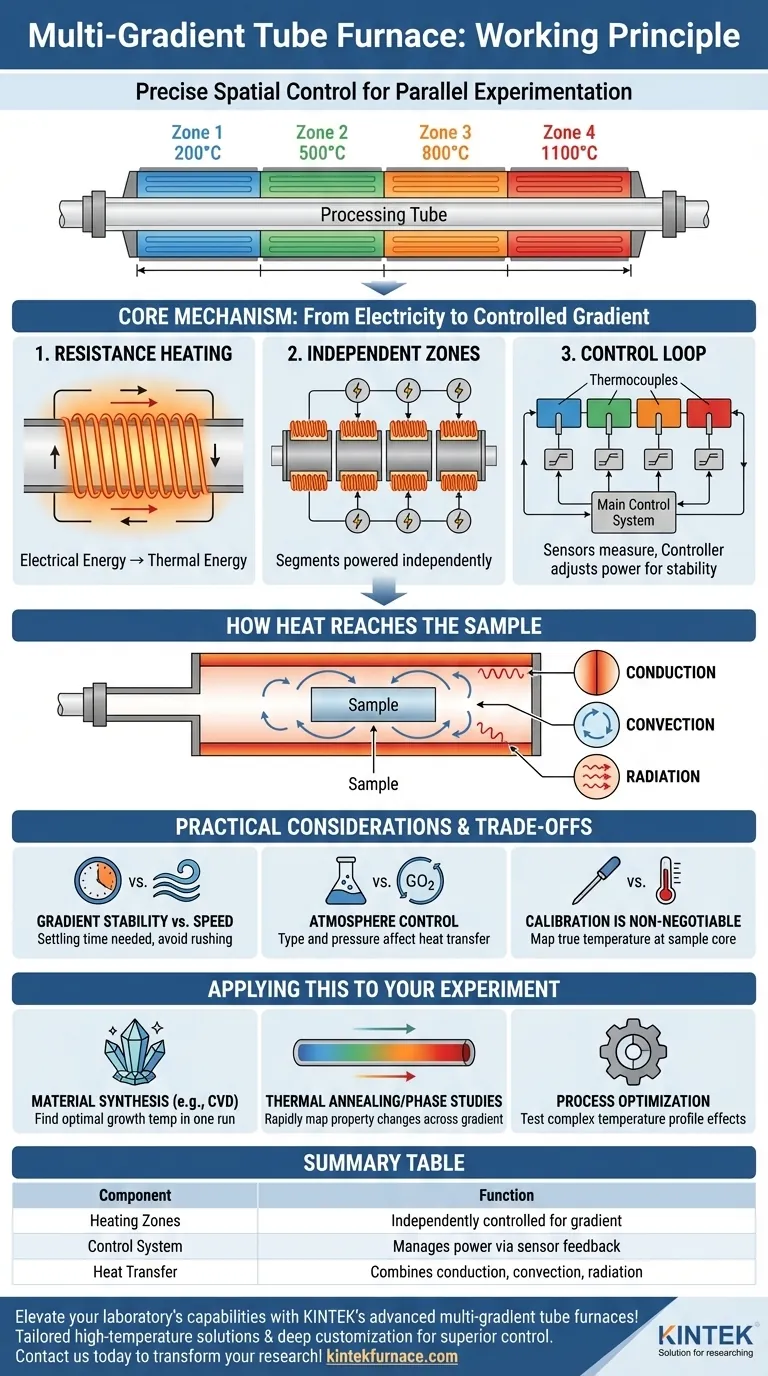

Der Kernmechanismus: Von Elektrizität zu einem kontrollierten Gradienten

Der Betrieb eines Mehrgradientenofens beruht auf einem hochentwickelten Zusammenspiel von Heizelementen, Sensoren und intelligenter Steuerung. Es ist ein System, das auf Präzision ausgelegt ist, nicht nur auf rohe Hitze.

Die Grundlage: Widerstandsheizung

Im Kern erzeugt der Ofen Wärme mithilfe des Prinzips des elektrischen Widerstands. Ein elektrischer Strom wird durch spezielle Heizelemente geleitet.

Diese Elemente leisten dem elektrischen Fluss Widerstand und wandeln elektrische Energie direkt in thermische Energie um. Dies ist derselbe grundlegende Prozess, der in den meisten elektrischen Heizgeräten zu finden ist.

Der entscheidende Unterschied: Unabhängige Heizzonen

Das definierende Merkmal eines Mehrgradientenofens ist sein segmentiertes Design. Das Ofenrohr ist von mehreren unterschiedlichen Heizzonen umgeben, oft drei oder mehr.

Jede Zone verfügt über einen eigenen Satz von Widerstandsheizelementen, die unabhängig von den anderen mit Strom versorgt werden können. Diese physische Trennung ermöglicht ein Temperaturgefälle.

Der Regelkreis: Sensoren und Steuerungen

Zur Verwaltung dieser Zonen ist jede mit einem dedizierten Temperatursensor ausgestattet, typischerweise einem Thermoelement. Dieser Sensor misst kontinuierlich die Echtzeittemperatur seiner spezifischen Zone.

Das Thermoelement sendet diese Temperaturdaten als elektrisches Signal an das Hauptsteuerungssystem. Die Steuerung vergleicht die tatsächliche Temperatur jeder Zone mit der von Ihnen programmierten Solltemperatur. Wenn ein Unterschied besteht, passt die Steuerung die elektrische Leistung, die nur an die Heizelemente dieser Zone gesendet wird, präzise an und stellt so sicher, dass jedes Segment seinen Sollwert beibehält und der Gesamtgradient stabil bleibt.

Wie die Wärme die Probe erreicht

Sobald die thermische Energie von den Heizelementen erzeugt wurde, muss sie auf die Probe im Rohr übertragen werden. Dies geschieht durch drei primäre Mechanismen, die zusammenwirken.

Wärmeleitung

Wärme wird durch direkten physischen Kontakt übertragen. Die heiße Innenwand des Ofenrohrs leitet Wärme an das Gas im Rohr und an alle Teile der Probe oder des Probenhalters, die die Wand berühren.

Konvektion

Wenn Gas im Rohr vorhanden ist (selbst bei niedrigem Druck), erwärmt es sich, wird weniger dicht und zirkuliert. Diese Bewegung von heißem Gas, oder Konvektion, ist eine bedeutende Methode der Wärmeübertragung auf die Probe.

Wärmestrahlung

Alle heißen Oberflächen emittieren thermische Energie in Form von elektromagnetischen Wellen (Infrarotstrahlung). Die intensiv heißen Innenwände des Ofens strahlen Wärme direkt auf die Oberfläche der Probe ab, die diese Energie absorbiert.

Verständnis der Kompromisse und praktischen Überlegungen

Obwohl sie leistungsstark sind, erfordert ein Mehrgradientenofen ein klares Verständnis seiner betrieblichen Nuancen, um zuverlässige und wiederholbare Ergebnisse zu liefern.

Gradientenstabilität gegenüber Geschwindigkeit

Die Einrichtung eines stabilen, mehrzonigen Temperaturprofils erfolgt nicht augenblicklich. Das System benötigt Zeit, um sich einzupendeln, da Anpassungen in einer Zone vorübergehende Auswirkungen auf benachbarte Zonen haben können. Eine überstürzte Erwärmung kann zu Temperaturüberschwingungen und einem instabilen Gradienten führen.

Die Bedeutung der Atmosphärenkontrolle

Viele Experimente werden unter Vakuum oder in einer kontrollierten Inertgasatmosphäre durchgeführt. Die Art und der Druck des Gases im Rohr beeinflussen die Wärmeübertragung, insbesondere die Konvektion, dramatisch. Eine Änderung der Atmosphäre verändert das tatsächliche Temperaturprofil der Probe, selbst wenn die Sollwerte des Ofenreglers gleich bleiben.

Kalibrierung ist nicht verhandelbar

Das Thermoelement misst die Temperatur in der Nähe der Ofenwand, nicht unbedingt die exakte Temperatur im Kern Ihrer Probe. Für hochpräzise Arbeiten ist es entscheidend, einen Kalibrierlauf mit einem separaten Fühler durchzuführen, um das tatsächliche Temperaturprofil zu ermitteln, dem Ihre Probe ausgesetzt ist.

Anwendung auf Ihr Experiment

Das Verständnis dieser Prinzipien ermöglicht es Ihnen, effektivere und effizientere Experimente zu entwerfen. Der Ofen wird mehr als nur eine Heizung; er wird zu einem Werkzeug für die schnelle Material- und Prozessentdeckung.

- Wenn Ihr Hauptaugenmerk auf Materialsynthese liegt (z. B. CVD): Nutzen Sie den Gradienten, um in einem einzigen Durchgang die optimale Wachstums- oder Abscheidungstemperatur für Ihre Ausgangsmaterialien zu finden.

- Wenn Ihr Hauptaugenmerk auf thermischem Tempern oder Phasenstudien liegt: Setzen Sie eine einzelne, lange Probe dem gesamten Temperaturgradienten aus, um schnell abzubilden, wie sich ihre Kristallstruktur oder ihre Eigenschaften mit der Temperatur verändern.

- Wenn Ihr Hauptaugenmerk auf Prozessoptimierung liegt: Testen Sie, wie ein bestimmtes Temperaturprofil – nicht nur eine einzelne Temperatur – die Qualität Ihres Endprodukts beeinflusst, was komplexere Prozesssimulationen ermöglicht.

Die Beherrschung der Steuerung von Temperaturgradienten verwandelt den Ofen von einem einfachen Ofen in ein leistungsstarkes Parallelverarbeitungswerkzeug für die Materialwissenschaft.

Zusammenfassungstabelle:

| Komponente | Funktion |

|---|---|

| Heizzonen | Unabhängig gesteuerte Abschnitte zur Erzeugung von Temperaturgradienten |

| Steuerungssystem | Verwaltet die Leistung jeder Zone basierend auf dem Sensorfeedback zur Stabilität |

| Wärmeübertragung | Kombiniert Leitung, Konvektion und Strahlung, um die Probe zu erreichen |

| Anwendungen | Materialsynthese, thermisches Tempern und Prozessoptimierung |

Erweitern Sie die Fähigkeiten Ihres Labors mit den fortschrittlichen Mehrgradienten-Rohröfen von KINTEK! Durch die Nutzung hervorragender F&E-Leistungen und hausinterner Fertigung bieten wir vielfältigen Laboren maßgeschneiderte Hochtemperaturlösungen, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere ausgeprägte Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen und ermöglicht eine überlegene Temperaturkontrolle und Effizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Forschung verändern und Ihre Entdeckungen beschleunigen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung