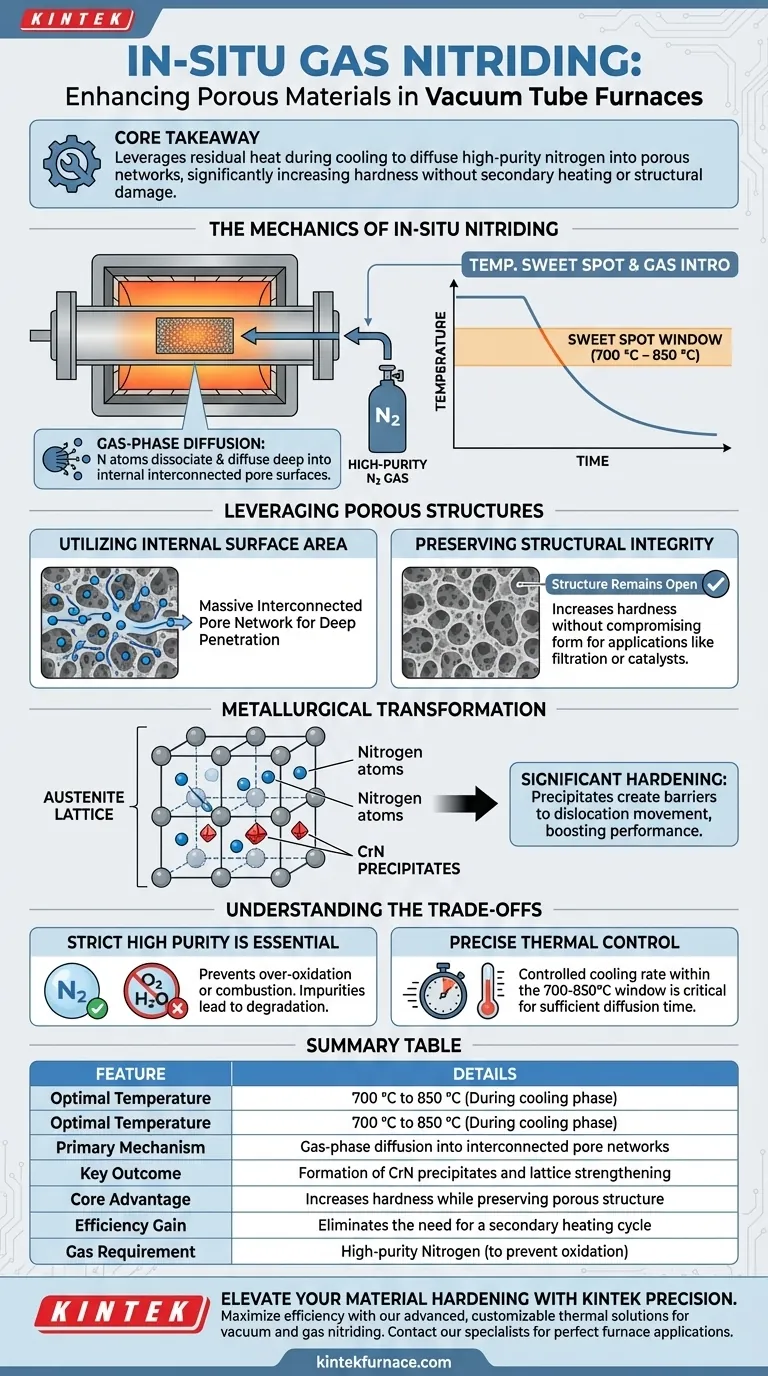

Hochreiner Stickstoff wird während der Abkühlphase (speziell zwischen 700 °C und 850 °C) eingeleitet, um einen In-situ-Gasnitrierprozess zu initiieren. Durch Nutzung der Restwärme des Ofens dringen Stickstoffatome in die miteinander verbundenen Poren des Materials ein und diffundieren in die Gitterstruktur, was die Härte erheblich erhöht, ohne dass ein separater, sekundärer Heizzyklus erforderlich ist.

Kernbotschaft: Diese Technik nutzt die natürliche Porosität des Materials und die Abkühlrampe des Ofens, um eine chemische Härtung effizient durchzuführen. Sie wandelt einen Standard-Abkühlvorgang in einen funktionellen Diffusionsprozess um, der verstärkende Ausscheidungen erzeugt und gleichzeitig die komplexe Struktur des porösen Materials erhält.

Die Mechanik der In-situ-Nitrierung

Der optimale Temperaturbereich

Der Zeitpunkt der Stickstoffeinleitung ist entscheidend. Das Gas wird eingeleitet, wenn die Ofentemperatur in einen bestimmten Bereich fällt, typischerweise zwischen 700 °C und 850 °C.

In diesem Temperaturbereich verfügt das Material über genügend Energie, um die atomare Bewegung zu erleichtern, aber die Temperatur sinkt, was die Mikrostruktur während des Abschlusses des Prozesses fixiert.

Gasphasendiffusion

Der Prozess basiert auf den Prinzipien der Gasphasendiffusion.

Stickstoffatome dissoziieren aus dem Gas und diffundieren in die Oberfläche des Materials. Da das Material porös ist, erstreckt sich diese "Oberfläche" tief in die innere Struktur und nicht nur auf die äußere Hülle.

Nutzung poröser Strukturen

Nutzung der inneren Oberfläche

Poröse Materialien bieten bei diesem Prozess einen deutlichen Vorteil: ein riesiges vernetztes Porennetzwerk.

Im Gegensatz zu dichten Materialien, bei denen die Nitrierung oft auf die äußere Schicht beschränkt ist, fließt der hochreine Stickstoff durch diese inneren Kanäle. Dies ermöglicht es den Stickstoffatomen, tief in das Volumen des Materials einzudringen.

Erhaltung der strukturellen Integrität

Ein wesentlicher Vorteil dieser Methode ist die Erhaltung der physikalischen Form des Materials.

Der Prozess erhöht die Härte ohne die poröse Struktur zu beeinträchtigen. Die Poren bleiben offen und miteinander verbunden, was oft für die Endanwendung des Materials (z. B. Filtration, Katalysatorträger) unerlässlich ist.

Metallurgische Umwandlung

Verstärkung des Gitters

Sobald der Stickstoff in das Material diffundiert ist, interagiert er mit der Kristallstruktur des Metalls, insbesondere mit dem Austenitgitter.

Die Stickstoffatome bilden Mischkristalle oder verbinden sich mit Elementen wie Chrom, um Chromnitrid (CrN)-Ausscheidungen zu bilden.

Signifikante Härtung

Die Bildung dieser Ausscheidungen ist der Hauptgrund für die verbesserte Leistung des Materials.

Diese mikroskopischen Veränderungen im Gitter erzeugen Barrieren für die Versetzungsbewegung, was zu einer signifikanten Erhöhung der Materialhärte im Vergleich zum unbehandelten Zustand führt.

Verständnis der Kompromisse

Die Notwendigkeit hoher Reinheit

Der Aspekt der "hohen Reinheit" des Stickstoffs ist keine Option, sondern eine strenge Anforderung.

Wie in breiteren thermischen Behandlungszusammenhängen festgestellt, kann die Anwesenheit von Sauerstoff oder Feuchtigkeit zu Überoxidation oder sogar zur Verbrennung des Materials führen. Wenn der Stickstoff nicht rein ist, verschiebt sich der Prozess von der Härtung (Nitrierung) zur Degradation (Oxidation), was die chemische Stabilität des Trägers potenziell ruinieren kann.

Empfindlichkeit der Prozesskontrolle

Diese Methode erfordert eine präzise thermische Steuerung.

Da die Nitrierung während der Abkühlrampe erfolgt, muss die Abkühlrate kontrolliert werden, um genügend Zeit für die Diffusion im Fenster von 700 °C bis 850 °C zu ermöglichen. Ein zu schnelles Abkühlen durch diesen Bereich würde zu unzureichender Nitrierung und geringerer Härte führen.

Die richtige Wahl für Ihr Ziel treffen

Um die Vorteile dieses Prozesses zu maximieren, stimmen Sie Ihre Parameter auf Ihre spezifischen Ziele ab:

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz liegt: Nutzen Sie diese In-situ-Kühlmethode, um die Zeit- und Energiekosten für einen sekundären Heizzyklus zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf Materialhärte liegt: Stellen Sie sicher, dass die Verweilzeit im Ofen zwischen 700 °C und 850 °C maximiert wird, um die Sättigung von Mischkristallen und die Bildung von CrN-Ausscheidungen zu ermöglichen.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Stellen Sie sicher, dass der Gasfluss ausreicht, um allen Sauerstoff zu verdrängen und eine Oxidation zu verhindern, die das poröse Netzwerk kollabieren oder verstopfen könnte.

Durch die Synchronisation des Stickstoffflusses mit der Abkühlphase verwandeln Sie einen passiven thermischen Abfall in einen aktiven, wertschöpfenden Fertigungsschritt.

Zusammenfassungstabelle:

| Merkmal | Details |

|---|---|

| Optimaler Temperaturbereich | 700 °C bis 850 °C (während der Abkühlphase) |

| Primärer Mechanismus | Gasphasendiffusion in vernetzte Porennetzwerke |

| Wichtigstes Ergebnis | Bildung von CrN-Ausscheidungen und Gitterverstärkung |

| Kernvorteil | Erhöht die Härte bei gleichzeitiger Erhaltung der porösen Struktur |

| Effizienzgewinn | Eliminiert die Notwendigkeit eines sekundären Heizzyklus |

| Gasbedarf | Hochreiner Stickstoff (zur Vermeidung von Oxidation) |

Verbessern Sie Ihre Materialhärtung mit KINTEK Precision

Maximieren Sie Ihre Prozesseffizienz und erzielen Sie überlegene Materialhärte mit den fortschrittlichen thermischen Lösungen von KINTEK. Unterstützt durch erstklassige F&E und weltklasse Fertigung, bieten wir Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um Ihre einzigartigen Anforderungen an Gasnitrierung und Wärmebehandlung zu erfüllen.

Ob Sie mit komplexen porösen Strukturen arbeiten oder eine präzise Steuerung der thermischen Rampen benötigen, KINTEK liefert die Zuverlässigkeit, die Ihr Labor verlangt.

Bereit, Ihre Hochtemperatur-Arbeitsabläufe zu optimieren? Kontaktieren Sie noch heute unsere Spezialisten, um den perfekten Ofen für Ihre Anwendung zu finden.

Visuelle Anleitung

Referenzen

- Chunheng Liu, Yongbin Wang. Innovative Short Process of Preparation and Nitriding of Porous 316L Stainless Steel. DOI: 10.3390/ma18071564

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Warum ist ein Rohrofen für die Luftoxidation des 3D-Kupfergerüsts notwendig? Beherrschung lithiophiler Grenzflächen

- Was ist die Funktion eines Röhrenofens beim CVD-Wachstum von WS2-Monoschichten? Leitfaden zur Experten-Temperaturkontrolle

- Was ist der Zweck eines Hochreinen Argon-Schutzgassystems in einem Rohrofen? Schutz der Integrität von MoS2/C-Material

- Wie unterstützt ein Vakuumröhrenofen den Sinterprozess von np-CuSn-Filmen? Erzielen Sie hochreine intermetallische Verbindungen

- Was sind die gängigen Anwendungen eines vertikalen Rohrofens? Erreichen Sie hochreine, gleichmäßige Erwärmung für die Materialwissenschaften

- Welche Bedingungen bietet eine Laborröhrofen für die Herstellung von PtS/Ti3C2Tx? Beherrschen Sie die thermische Zersetzung bei 300°C

- Was ist die Hauptfunktion eines CVD-Rohrofens bei der Herstellung von mehrschichtigem Graphen? Expertenratgeber

- Welche Rolle spielt ein Schutzrohr-Ofen mit Schutzgasatmosphäre beim Härten von HSS mit hohem Vanadiumgehalt? Präzisionshärte erzielen