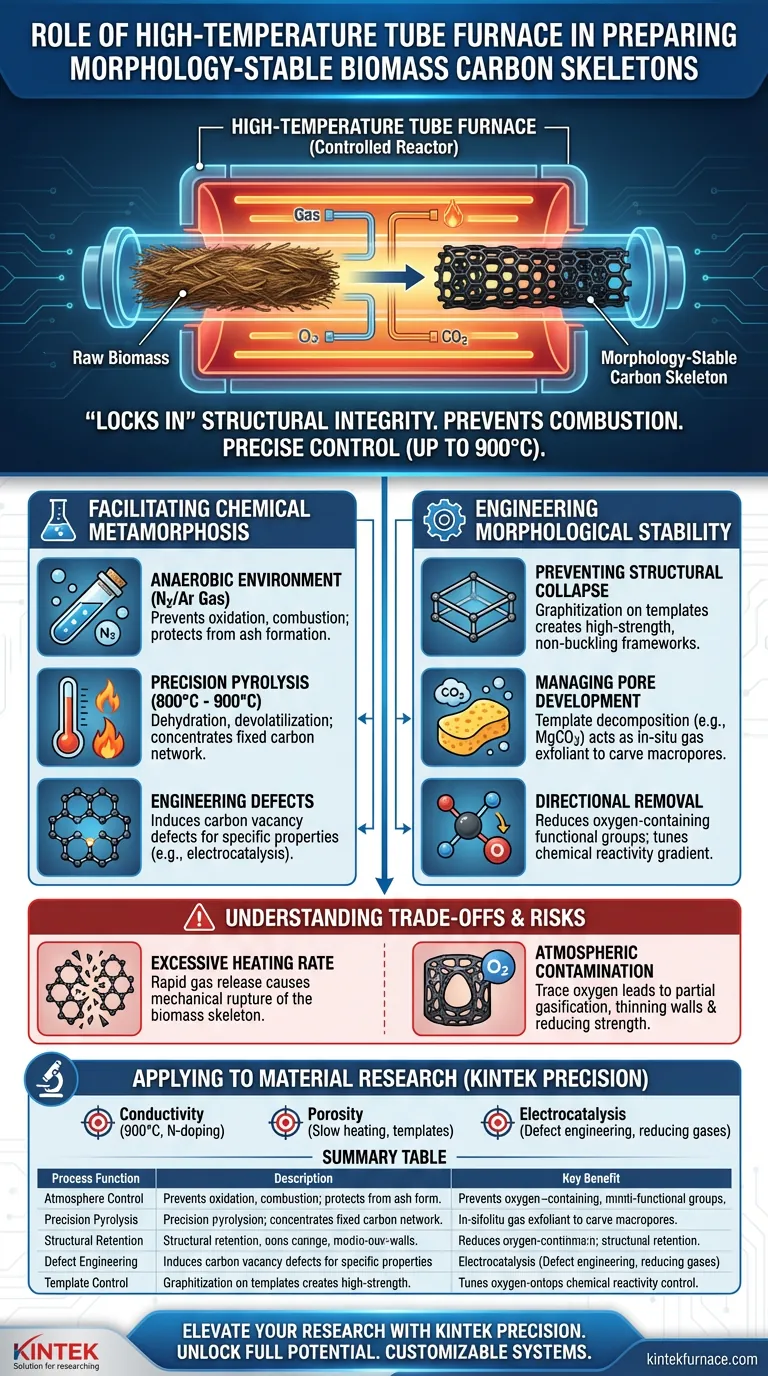

Der Hochtemperatur-Rohröfen ist das grundlegende Werkzeug, um die strukturelle Integrität von Biomasse während des Übergangs zu Kohlenstoff zu "fixieren". Er schafft eine streng anaerobe oder inerte Umgebung, die verhindert, dass das Rohmaterial einfach verbrennt. Durch präzise Steuerung der Heizraten und Spitzentemperaturen – oft bis zu 900 °C – ermöglicht der Ofen die komplexen chemischen Reaktionen der Dehydratisierung und Karbonisierung, während die ursprüngliche physikalische Form der Biomasse erhalten bleibt.

Der Rohröfen fungiert als kontrollierter Reaktor, der organische Fasern in starre, morphologisch stabile Kohlenstoffgerüste umwandelt. Er liefert die exakte atmosphärische und thermische Präzision, die erforderlich ist, um flüchtige Stoffe abzugeben und gleichzeitig die mikroskopische Porenstruktur und Leitfähigkeit des Materials zu verstärken.

Ermöglichung der chemischen Metamorphose

Aufrechterhaltung einer anaeroben Umgebung

Ein Rohröfen bietet eine versiegelte, streng anaerobe oder mit Inertgas geschützte Umgebung unter Verwendung von Stickstoff oder Argon. Diese Atmosphäre ist entscheidend, da sie verhindert, dass die Biomasse – wie Baumwollfasern oder Fruchtschalen – oxidiert oder zu Asche wird. Ohne diesen Schutz würde das Material verbrennen, anstatt sich in ein stabiles Kohlenstoffgerüst umzuwandeln.

Präzisionspyrolyse und Karbonisierung

Der Ofen ermöglicht Hochtemperatur-Pyrolyse durch Aufrechterhaltung stabiler Umgebungen bei spezifischen Meilensteinen wie 800 °C bis 900 °C. Während dieses Prozesses werden Dehydratisierung und Devotilisierung ausgelöst, die Nicht-Kohlenstoff-Elemente aus der Biomasse entfernen. Dies konzentriert den Gehalt an festem Kohlenstoff und verwandelt weiche organische Materie in ein robustes, leitfähiges Kohlenstoffnetzwerk.

Herstellung von Kohlenstoff-Leerstellen-Defekten

Über die einfache Karbonisierung hinaus kann die Ofenumgebung kritische Kohlenstoff-Leerstellen-Defekte induzieren. Diese mikroskopischen Unvollkommenheiten sind für bestimmte Anwendungen unerlässlich, wie z. B. die Erhöhung der elektrokatalytischen Aktivität der resultierenden Elektrode. Dies ermöglicht es Forschern, die Leistung des Materials auf molekularer Ebene durch thermische Manipulation zu optimieren.

Gestaltung der morphologischen Stabilität

Verhinderung von Strukturkollaps

Eine präzise Temperaturkontrolle ermöglicht es dem Kohlenstoffvorläufer, sich auf der Oberfläche interner Strukturen oder Matrizen zu graphitieren. Dies erzeugt hochfeste, dünne Schichtgerüste, die unter ihrem Eigengewicht nicht knicken. Durch die Steuerung der Kühl- und Heizzyklen stellt der Ofen sicher, dass das hierarchische Porensystem offen und funktionsfähig bleibt und nicht kollabiert.

Steuerung der Porenentwicklung durch Matrizendekompensation

Bei der fortgeschrittenen Präparation reguliert der Ofen die Zersetzungskinetik von Matrizen wie Magnesiumcarbonat. Wenn sich diese Matrizen zu CO2 zersetzen, wirken sie als In-situ-Gas-Exfolianten, die helfen, Makroporen innerhalb des Gerüsts "auszuschnitzen". Gleichzeitig dienen die verbleibenden festen Partikel als harte Matrizen, die die Bildung von Mikroporen und Mesoporen unterstützen.

Gerichtete Entfernung funktioneller Gruppen

Durch die Einführung von reduzierenden Gasen wie Wasserstoffgemischen erleichtert der Rohröfen die gerichtete Entfernung sauerstoffhaltiger funktioneller Gruppen. Dieser Prozess ermöglicht eine gradientenbasierte Anpassung der chemischen Eigenschaften, ohne die empfindliche physikalische Struktur zu beschädigen. Dieses Maß an Kontrolle ist entscheidend, um das "Skelett" zu erhalten und gleichzeitig seine chemische Reaktivität zu verändern.

Verständnis der Kompromisse

Das Risiko übermäßiger Heizraten

Während hohe Temperaturen notwendig sind, kann eine zu aggressive Heizrate zu einer schnellen Gasfreisetzung führen, was zu einem mechanischen Bruch des Biomassegerüsts führt. Wenn die Devotilisierung zu schnell erfolgt, kann der Innendruck die Morphologie, die der Forscher zu erhalten versucht, zerstören.

Atmosphärische Reinheit und Kontamination

Selbst winzige Sauerstoffspuren im Ofenrohr können zu einer partiellen Vergasung des Kohlenstoffs führen. Dies verdünnt die Wände des Gerüsts und reduziert die strukturelle Stabilität, was potenziell zu einem "ausgehöhlten" Material führt, dem es an mechanischer Festigkeit mangelt. Die Aufrechterhaltung eines hochreinen Inertgasstroms ist eine absolute Voraussetzung, die die betriebliche Komplexität erhöht.

Anwendung auf Ihre Materialforschung

Um ein stabiles und funktionelles Biomasse-Kohlenstoffgerüst zu erreichen, müssen Ihre Ofeneinstellungen mit Ihren spezifischen Materialzielen übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf hoher elektrischer Leitfähigkeit liegt: Verwenden Sie den Ofen, um Temperaturen nahe 900 °C unter Stickstoff zu erreichen, um die Graphitierung zu maximieren und die Stickstoffdotierung zu erleichtern.

- Wenn Ihr Hauptaugenmerk auf hoher Oberfläche und Porosität liegt: Priorisieren Sie langsame Heizraten und die Verwendung von In-situ-Matrizen, um sicherzustellen, dass die Porenkanäle während der Devotilisierung nicht kollabieren.

- Wenn Ihr Hauptaugenmerk auf elektrokatalytischer Aktivität liegt: Zielen Sie auf spezifische thermische Fenster ab, die Kohlenstoff-Leerstellen-Defekte induzieren, während Sie reduzierende Gase einführen, um Oberflächenfunktionsgruppen zu optimieren.

Die Beherrschung der thermischen Umgebung eines Rohröfens ist der entscheidende Schritt, um rohe Biomasse in eine leistungsstarke, strukturell stabile Kohlenstoffarchitektur zu verwandeln.

Zusammenfassungstabelle:

| Prozessfunktion | Beschreibung & Auswirkung | Hauptvorteil |

|---|---|---|

| Atmosphärenkontrolle | Verwendet Stickstoff/Argon, um eine anaerobe Umgebung aufrechtzuerhalten. | Verhindert Verbrennung und Oxidation von Biomasse. |

| Präzisionspyrolyse | Stabile Karbonisierung bei 800 °C - 900 °C. | Entfernt flüchtige Stoffe und konzentriert festen Kohlenstoff. |

| Strukturerhaltung | Geregelte Heiz- und Kühlzyklen. | Verhindert den Kollaps des hierarchischen Porensystems. |

| Defekttechnik | Induziert Kohlenstoff-Leerstellen-Defekte durch thermische Manipulation. | Verbessert die elektrokatalytische Aktivität für Elektroden. |

| Matrizenkontrolle | Steuert die Zersetzungskinetik von Matrizen (z. B. MgCO3). | Erzeugt Makroporen durch In-situ-Gas-Exfoliation. |

Erweitern Sie Ihre Materialforschung mit KINTEK-Präzision

Entfesseln Sie das volle Potenzial Ihrer Biomasse-Karbonisierung mit branchenführender thermischer Kontrolle. Unterstützt durch F&E und Fertigungsexpertise bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle vollständig an die strengen Anforderungen Ihres Labors angepasst werden können. Ob Sie morphologisch stabile Gerüste entwickeln oder Kohlenstoff-Leerstellen-Defekte optimieren, unsere Ausrüstung bietet die atmosphärische Reinheit und thermische Stabilität, die Sie benötigen.

Bereit, Ihre Kohlenstoffstrukturen zu optimieren? Kontaktieren Sie noch heute unsere Experten, um den perfekten, maßgeschneiderten Ofen für Ihre einzigartigen Forschungsbedürfnisse zu finden!

Visuelle Anleitung

Referenzen

- Yuan Jia, Yushi Liu. Recent advances in energy storage and applications of form‐stable phase change materials with recyclable skeleton. DOI: 10.1002/cnl2.117

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Was sind die platzsparenden Vorteile eines Rohrofens? Maximieren Sie die Laboreffizienz mit kompaktem Design

- Warum wird ein rohrförmiger Ofen mit kontrollierter Atmosphäre für die Synthese von La-CoTe2 verwendet? Meistern Sie noch heute Ihren Tellurisierungsprozess

- Wie wird eine Probe in einen Graphitofen eingebracht? Meistern Sie die präzise Analyse mit Expertentechniken

- Wie kommt das horizontale Design dieser Öfen großen Volumina bei der Verarbeitung zugute? Steigerung von Effizienz und Gleichmäßigkeit

- Welche kritischen Prozessbedingungen bietet eine Rohröfen für die Reduktion von CuNi-Vorläufern? Expertenratgeber

- Warum ist eine hochpräzise Röhrenofen für YIG-Dünnschichten notwendig? Entfesseln Sie überlegene magnetische Leistung

- Was macht einen vertikalen Rohrofen einfach zu bedienen? Entdecken Sie intuitive Automatisierung für präzises Heizen

- Was ist die Hauptaufgabe eines Hochtemperatur-Rohrofens bei der Ga2O3-Glühung? Optimieren Sie die Qualität Ihrer Dünnschicht