Um es direkt zu sagen: Ein Vakuuminduktionsschmelzofen (VIM) bietet zwei unterschiedliche Sicherheitsebenen. Die erste ist die Betriebssicherheit, die das Personal schützt, indem sie den Hochtemperaturprozess in einer versiegelten, kontrollierten Umgebung ohne offene Flammen und giftige Dämpfe einschließt. Der zweite und oft wichtigere Vorteil ist die Materialssicherheit – die Fähigkeit des Ofens, außergewöhnlich reine, einheitliche und zuverlässige Legierungen herzustellen, was für Komponenten unerlässlich ist, bei denen ein Versagen keine Option ist.

Der zentrale Sicherheitsvorteil eines VIM-Ofens liegt in seiner Fähigkeit, die Umgebung sowohl auf Makro- als auch auf Mikroebene zu kontrollieren. Er schafft einen sichereren Arbeitsplatz für den Bediener und gleichzeitig ein grundlegend sichereres, zuverlässigeres Material, indem er interne Verunreinigungen und Inkonsistenzen beseitigt, die katastrophales Versagen verursachen.

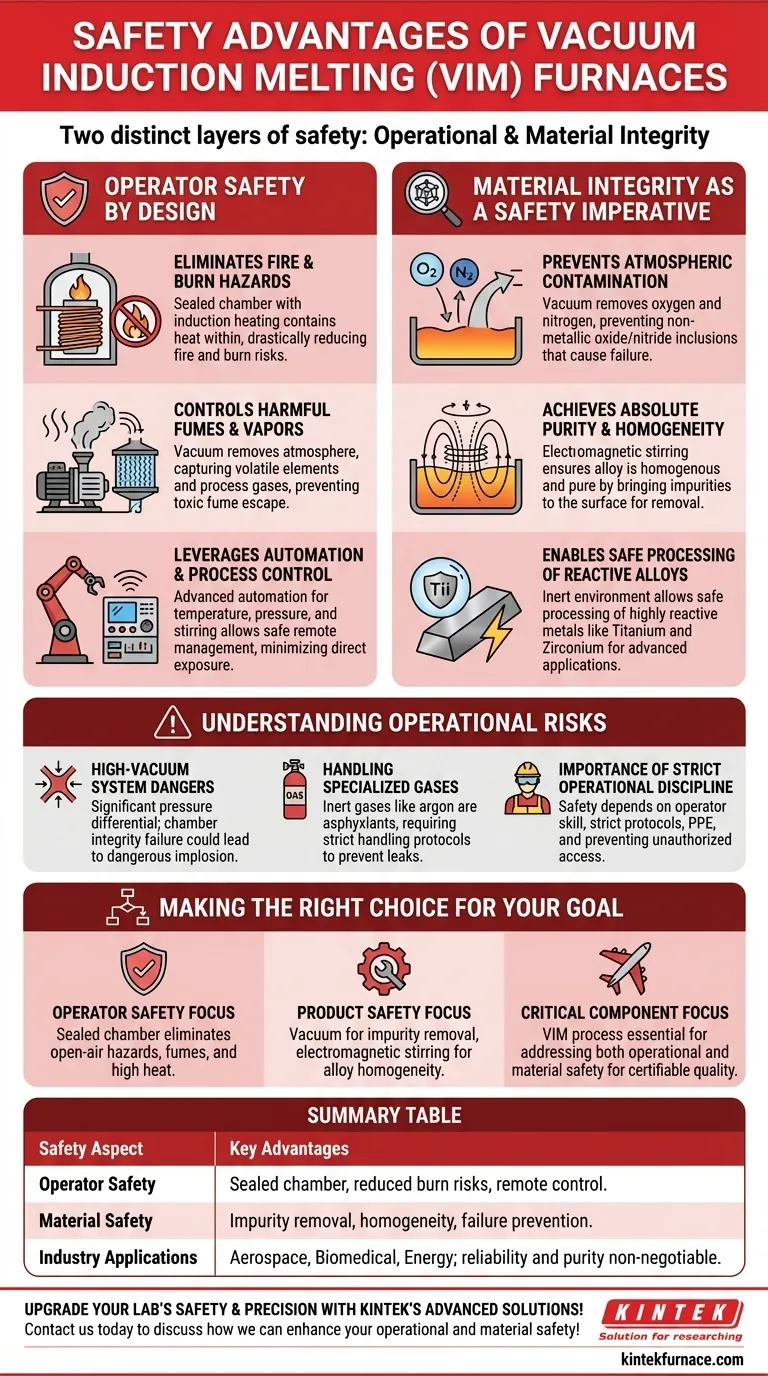

Betriebssicherheit durch Konstruktion

Die inhärente Bauweise eines VIM-Ofens eliminiert viele der traditionellen Gefahren, die mit dem Schmelzen von Metallen verbunden sind. Er integriert die Sicherheit in den Prozess selbst, anstatt sich nur auf das Vorgehen des Bedieners zu verlassen.

Beseitigung von Brand- und Verbrennungsgefahren

Ein VIM-Ofen arbeitet als versiegelte Kammer. Im Gegensatz zu herkömmlichen Methoden verwendet er die Induktionserhitzung, die die Wärme direkt im Metall selbst erzeugt, ohne offene Flammen oder externe Heizelemente.

Diese Konstruktion reduziert das Risiko von Bränden und Verbrennungen des Bedieners drastisch, da die intensivste Hitze vollständig im Tiegel des Ofens eingeschlossen ist.

Kontrolle schädlicher Dämpfe und Gase

Die VakUumumgebung ist grundlegend für die VIM-Sicherheit. Durch das Entfernen der Atmosphäre kann das System schädliche flüchtige Elemente und Prozessgase erfassen und sicher handhaben.

Dies verhindert, dass giftige Dämpfe in die Werkstatt gelangen, und schützt die Bediener vor der Exposition gegenüber Substanzen, die bei herkömmlichen Luftschmelzverfahren üblich sind.

Nutzung von Automatisierung und Prozesskontrolle

Moderne VIM-Systeme verfügen über fortschrittliche Automatisierung zur Steuerung von Temperatur, Druck und Rühren. Dadurch können Bediener den Schmelzprozess aus sicherer Entfernung steuern und die direkte Exposition gegenüber der Anlage während ihrer kritischsten Phasen minimieren.

Materialintegrität als Sicherheitsgebot

Für Branchen wie Luft- und Raumfahrt, Biomedizin und Energie ist die „Sicherheit“ des Endprodukts von größter Bedeutung. Der VIM-Prozess wurde entwickelt, um Materialien mit vorhersehbaren, zuverlässigen Eigenschaften herzustellen, was ihn zu einem Eckpfeiler der Fertigung für kritische Anwendungen macht.

Verhinderung atmosphärischer Kontamination

Der Hauptzweck des Vakuums besteht darin, atmosphärische Gase wie Sauerstoff und Stickstoff zu entfernen. Diese Elemente verursachen die Bildung von nichtmetallischen Oxid- und Nitrideinschlüssen im geschmolzenen Metall.

Diese Einschlüsse wirken als mikroskopisch kleine Schwachstellen in der endgültigen Legierung und erzeugen Spannungsspitzen, die zu vorzeitigem Reißen und Materialversagen führen können. Ein VIM-Ofen erzeugt ein saubereres, stärkeres und somit sichereres Material.

Erreichen absoluter Reinheit und Homogenität

Das elektromagnetische Feld, das das Metall erhitzt, induziert auch eine starke, gleichmäßige Rührwirkung in der gesamten Schmelze.

Dieses Rühren stellt sicher, dass die Legierung vollkommen homogen ist, und verhindert die Segregation verschiedener Elemente. Es hilft auch dabei, gelöste Gase und Spurenverunreinigungen an die Oberfläche zu bringen, wo das Vakuum sie entfernen kann, was zu einem außergewöhnlich reinen Endprodukt führt.

Ermöglichung der sicheren Verarbeitung reaktiver Legierungen

Metalle wie Titan und Zirkonium sind hochreaktiv mit Sauerstoff, was ihre Schmelzung an der freien Luft extrem schwierig oder unmöglich macht.

Die inerte, kontrollierte Umgebung eines VIM-Ofens ist der einzige Weg, diese Materialien sicher zu verarbeiten und ihre Verwendung in fortschrittlichen Hochleistungsanwendungen zu ermöglichen.

Verständnis der Betriebsrisiken

Obwohl VIM-Öfen in vielerlei Hinsicht inhärent sicherer sind, handelt es sich um komplexe Systeme, die ihre eigenen Gefahren mit sich bringen. Wahre Sicherheit beruht auf dem Verständnis und der Minderung dieser spezifischen Risiken.

Die Gefahren von Hochvakuumsystemen

Der Ofen arbeitet unter einem starken Vakuum, was einen erheblichen Druckunterschied erzeugt. Jeder Ausfall der strukturellen Integrität der Kammer könnte zu einem gefährlichen Implosionsereignis führen.

Handhabung von Spezialgasen

VIM-Prozesse verwenden häufig Inertgase wie Argon, um die Kammer zu füllen. Obwohl diese Gase nicht giftig sind, wirken sie erstickend und erfordern strenge Handhabungsprotokolle, um Lecks zu verhindern und eine ordnungsgemäße Belüftung der Anlage zu gewährleisten.

Die Bedeutung strenger Betriebsdisziplin

Die Sicherheit eines VIM-Systems hängt letztendlich von der Kompetenz seiner Bediener ab. Die Einhaltung strenger Sicherheitsprotokolle, das Tragen der richtigen persönlichen Schutzausrüstung (PSA) und die Verhinderung unbefugten Zugangs sind nicht verhandelbare Voraussetzungen für einen sicheren Betrieb.

Die richtige Wahl für Ihr Ziel treffen

Um einen VIM-Ofen effektiv auszuwählen und zu betreiben, müssen Sie seine Fähigkeiten auf Ihr primäres Sicherheitsziel abstimmen.

- Wenn Ihr Hauptaugenmerk auf der Sicherheit des Bedieners und der Einhaltung von Umweltvorschriften liegt: Der Schlüsselvorteil ist die versiegelte Kammer, die Dämpfe, Gase und hohe Hitze einschließt und die Gefahren des konventionellen Schmelzens an der freien Luft eliminiert.

- Wenn Ihr Hauptaugenmerk auf der Produktsicherheit und Materialzuverlässigkeit liegt: Die entscheidenden Merkmale sind das Vakuum zur Entfernung von Verunreinigungen und das elektromagnetische Rühren zur Gewährleistung einer vollständigen Legierungshomogenität, die zusammen interne Fehlerpunkte verhindern.

- Wenn Ihr Hauptaugenmerk auf der Herstellung kritischer Komponenten für Hochrisikobranchen liegt: Der VIM-Prozess ist unerlässlich, da er die einzige Methode ist, die systematisch sowohl die Betriebs- als auch die Materialssicherheit adressiert, um Materialien von zertifizierbarer Qualität herzustellen.

Letztendlich liegt der entscheidende Sicherheitsvorteil eines VIM-Ofens in seiner Fähigkeit, Gewissheit zu schaffen – sowohl in der Werkstatt als auch in der atomaren Struktur des Endprodukts.

Zusammenfassungstabelle:

| Sicherheitsaspekt | Schlüsselvorteile |

|---|---|

| Betriebssicherheit | Versiegelte Kammer eliminiert offene Flammen, giftige Dämpfe und reduziert Verbrennungsrisiken; Automatisierung ermöglicht Fernsteuerung. |

| Materialssicherheit | Vakuum entfernt Verunreinigungen, elektromagnetisches Rühren gewährleistet Homogenität und verhindert Ausfälle bei kritischen Legierungen. |

| Branchenanwendungen | Unerlässlich für Luft- und Raumfahrt, Biomedizin und Energie, wo Materialzuverlässigkeit und Reinheit nicht verhandelbar sind. |

Steigern Sie die Sicherheit und Präzision Ihres Labors mit den fortschrittlichen Hochtemperaturofenlösungen von KINTEK! Durch Nutzung herausragender F&E und interner Fertigung bieten wir Muffel-, Rohrofen, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Unsere tiefgreifenden Anpassungsmöglichkeiten stellen sicher, dass Sie zuverlässige, reine Materialien für kritische Anwendungen erhalten. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Betriebs- und Materialssicherheit verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie