Die häufigsten Betriebsprobleme bei induktionsbeheizten Vakuumöfen lassen sich in drei Kategorien einteilen: Aufrechterhaltung der Vakuumintegrität, Sicherstellung einer genauen thermischen Steuerung und Vermeidung von Schmelz- oder Materialeinschlussversagen. Der Umgang damit erfordert einen systematischen Ansatz, der mit dem Verständnis ihrer Grundursachen beginnt, von kleinen Dichtungslecks und Sensordrift bis hin zu falscher Tiegelwahl und verschlissenen Ofenauskleidungen.

Der Schlüssel zu einem zuverlässigen Ofenbetrieb liegt nicht nur im Reagieren auf Ausfälle, sondern im Verständnis, dass die meisten Probleme Symptome einer Störung in der vorbeugenden Wartung, der Betriebsverfahren oder der Komponentenauswahl sind. Die Verlagerung des Schwerpunkts von der Brandbekämpfung auf die Systemgesundheit ist von größter Bedeutung.

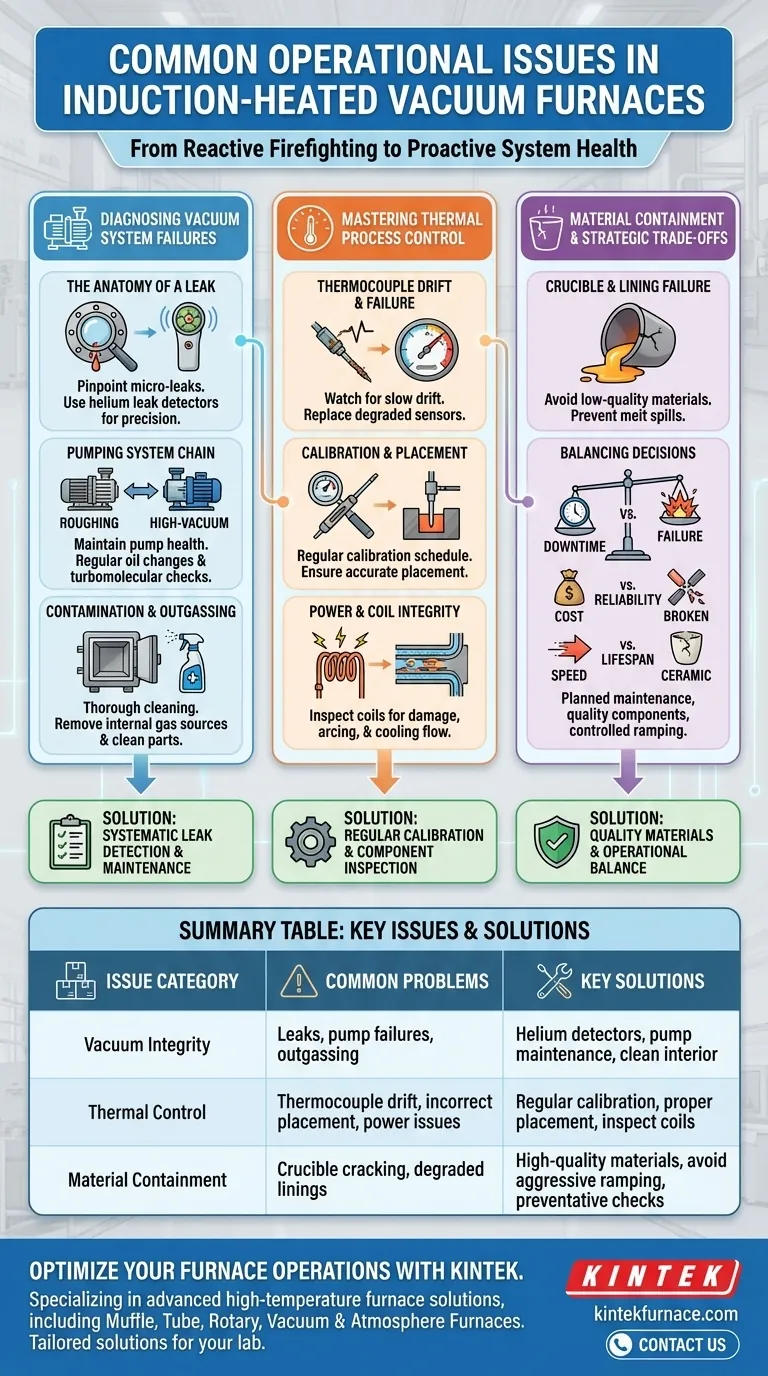

Diagnose von Vakuum-Systemausfällen

Ein stabiles, tiefes Vakuum ist die Grundlage des gesamten Prozesses. Wenn das Zielvakuum nicht erreicht oder aufrechterhalten werden kann, wird die Qualität des Endprodukts – von Flugzeugturbinenschaufeln bis zu medizinischen Implantaten – beeinträchtigt.

Die Anatomie eines Lecks

Die häufigste Ursache für ein unzureichendes Vakuum ist ein Leck. Dies kann von einem größeren Bruch bis zu einer Ansammlung von Mikrolecks reichen, die schwer zu lokalisieren sind.

Die Fehlersuche muss über eine einfache Sichtprüfung hinausgehen. Sie umfasst eine systematische Inspektion aller potenziellen Fehlerquellen, einschließlich Türdichtungen, Durchführungen für Strom und Wasser sowie Sensoranschlüsse. Der Einsatz eines Helium-Lecksuchers ist der professionelle Standard zur Lokalisierung kleiner, schwer zu findender Lecks.

Das Pumpsystem als Kette

Das Vakuumsystem ist eine Abfolge von Pumpen, die zusammenarbeiten, typischerweise eine mechanische Vorvakuumpumpe und eine Hochvakuumpumpe (Diffusions- oder Turbomolekularpumpe). Ein Problem in einer Stufe verhindert, dass das gesamte System ordnungsgemäß funktioniert.

Wenn die Vorvakuumpumpe ihren Basisdruck nicht erreicht, kann die Hochvakuumpumpe nicht effektiv übernehmen. Regelmäßige Wartung, wie Ölwechsel für mechanische Pumpen und die Überwachung des Zustands von Turbomolekularpumpen, ist unerlässlich.

Kontamination und Ausgasung

Manchmal ist das Problem kein Leck, sondern eine Gasquelle im Ofen. Dieses Phänomen, bekannt als Ausgasung, kann vom zu verarbeitenden Material, Verunreinigungen an den Ofenwänden oder Vorrichtungen herrühren.

Materialien mit hohem Dampfdruck können beim Erhitzen erhebliche Gasmengen freisetzen, die das Pumpsystem potenziell überfordern. Eine gründliche Reinigung des Ofeninneren und die Sicherstellung der Sauberkeit der Teile vor dem Beladen können die Vakuumleistung dramatisch verbessern.

Beherrschung der thermischen Prozesskontrolle

Ungenauigkeiten bei der Temperaturmessung oder ungleichmäßiges Erhitzen können eine Charge ruinieren und zu Teilen mit falschen Materialeigenschaften führen. Die Steuerung ist eine Funktion des Sensors, des Reglers und des Leistungsversorgungssystems.

Das Thermoelement: Ihr kritischer Sensor

Das Thermoelement ist der primäre Sensor zur Temperaturmessung, aber auch ein häufiger Fehlerpunkt. Hohe Temperaturen, chemische Dämpfe und mechanische Vibrationen können dazu führen, dass es sich zersetzt und ungenaue Messwerte liefert.

Ein Ausfall des Thermoelements erfolgt oft nicht plötzlich. Er äußert sich als langsames Abdriften der Genauigkeit. Hoher Dampfdruck bestimmter Materialien kann die Thermoelementhülle angreifen und zu einem vorzeitigen Versagen führen.

Die Bedeutung von Kalibrierung und Platzierung

Sich auf ein Thermoelement ohne einen regelmäßigen Kalibrierungsplan zu verlassen, ist ein erhebliches Risiko. Thermoelemente sollten regelmäßig gegen eine kalibrierte Referenz überprüft werden, um die Genauigkeit ihrer Messwerte zu gewährleisten.

Ebenso wichtig ist die Platzierung. Das Thermoelement muss so positioniert werden, dass es die tatsächliche Temperatur der Werkstücke misst und nicht einen nahegelegenen heißen oder kalten Punkt. Eine falsche Platzierung führt zu einem Prozess, der zwar gesteuert, aber nicht korrekt gesteuert wird.

Integrität der Stromversorgung und Induktionsspule

Die Beheizung selbst wird durch die Induktionsspule angetrieben. Schäden oder Verschlechterungen an dieser Spule beeinträchtigen die Leistung direkt.

Überprüfen Sie die Spule auf Anzeichen von Lichtbogenbildung, physischen Schäden oder verstopften Kühlkanälen. Ein Kurzschluss zwischen den Spulenwicklungen oder eine Einschränkung des Kühlmittelflusses kann zu ungleichmäßigem Heizen und potenziellem Ausfall der Stromversorgung führen.

Die Kompromisse verstehen

Ein konsistenter, zuverlässiger Ofenbetrieb erfordert ein Gleichgewicht zwischen konkurrierenden Prioritäten. Das Verständnis dieser Kompromisse ist entscheidend für fundierte operative und finanzielle Entscheidungen.

Wartungsausfallzeit vs. ungeplanter Ausfall

Das Einplanen geplanter Ausfallzeiten für vorbeugende Wartung mag wie ein Verlust an Produktionszeit erscheinen. Diese Kosten sind jedoch minimal im Vergleich zu den Kosten eines katastrophalen Ausfalls während eines kritischen Produktionslaufs, der zu einer Ausschusscharge, umfangreichen Schäden und erheblichen Verzögerungen führen kann.

Komponentenkosten vs. Systemzuverlässigkeit

Die Verwendung kostengünstiger Verbrauchsmaterialien wie Thermoelemente oder Tiegel ist oft eine falsche Sparsamkeit. Ein billiger Tiegel, der reißt, kann zu einer Schmelzleckage führen, die die Ofenauskleidung und die Induktionsspule zerstört – eine Reparatur, die tausende Male mehr kostet als die anfänglichen Einsparungen. Investitionen in hochwertige, geeignete Materialien sind eine Art Versicherung.

Aggressives Hochfahren vs. Komponentenlebensdauer

Das Streben nach den schnellstmöglichen Heiz- und Kühlraten kann den Durchsatz erhöhen, übt aber immense thermische Belastung auf Komponenten aus, insbesondere auf Keramiktiegel und Ofenisolation. Dies kann deren Lebensdauer drastisch verkürzen und zu häufigeren Ersatzteilen sowie einem höheren Risiko eines Ausfalls während des Betriebs führen.

Die richtige Wahl für Ihr Ziel treffen

Ihre Betriebsstrategie sollte direkt auf Ihre primären Geschäftsziele abgestimmt sein. Ein robustes System basiert auf klaren Verfahren, strenger Wartung und einem tiefen Verständnis der Ausrüstung.

- Wenn Ihr Hauptaugenmerk auf Betriebszeit und Durchsatz liegt: Priorisieren Sie einen robusten präventiven Wartungsplan für die Vakuumpumpen und Stromversorgungssysteme und standardisieren Sie Ihre Betriebsverfahren, um Bedienfehler zu minimieren.

- Wenn Ihr Hauptaugenmerk auf Prozesswiederholbarkeit und Qualität liegt: Implementieren Sie ein strenges Kalibrierungsprogramm für alle Thermoelemente und Regler und investieren Sie in hochwertige, zertifizierte Verbrauchsmaterialien wie Tiegel.

- Wenn Ihr Hauptaugenmerk auf Sicherheit und Risikominderung liegt: Konzentrieren Sie sich auf eine umfassende Bedienerschulung, regelmäßige Inspektionen der Ofenauskleidungen und Wasserkühlungs-Verriegelungen und umgehen Sie niemals eine Sicherheitsfunktion.

Letztendlich bedeutet ein effektives Management eines Induktions-Vakuumofens, von einer reaktiven Fehlersuch-Denkweise zu einem proaktiven Systemmanagementansatz überzugehen.

Zusammenfassungstabelle:

| Problemkategorie | Häufige Probleme | Schlüssellösungen |

|---|---|---|

| Vakuum-Integrität | Lecks, Pumpenausfälle, Ausgasung | Helium-Lecksucher verwenden, regelmäßige Pumpenwartung, Ofeninnenraum reinigen |

| Thermische Steuerung | Thermoelementdrift, falsche Platzierung, Probleme mit der Stromversorgung | Regelmäßige Kalibrierung, korrekte Sensorpositionierung, Induktionsspulen prüfen |

| Materialeinschluss | Tiegelrisse, verschlissene Auskleidungen | Hochwertige Materialien verwenden, aggressives Hochfahren vermeiden, vorbeugende Prüfungen |

Kämpfen Sie mit Ofenausfällen oder inkonsistenten Ergebnissen? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Mit außergewöhnlicher F&E und eigener Fertigung bieten wir eine umfassende Anpassung an Ihre einzigartigen experimentellen Anforderungen, um zuverlässige Leistung und erhöhte Produktivität zu gewährleisten. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihren Ofenbetrieb optimieren und maßgeschneiderte Lösungen für Ihr Labor liefern können!

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Labor-Muffelofen mit Bodenanhebung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Was sind die Hauptanwendungsbereiche des Vakuum-Heißpressens? Herstellung dichter, reiner Materialien für anspruchsvolle Industrien

- Wie gewährleistet die Induktionserwärmung Präzision in Fertigungsprozessen? Erzielen Sie überlegene thermische Kontrolle & Wiederholgenauigkeit

- Was ist der Heißpressprozess? Ein Leitfaden zur Erzielung überragender Materialdichte

- Was sind die Vorteile von keramisch/metallischen Verbundwerkstoffen, die mittels Vakuumpresse hergestellt werden? Erreichen Sie überlegene Festigkeit und Haltbarkeit

- Was sind die Anwendungen des Heißpressens? Maximale Materialleistung erzielen