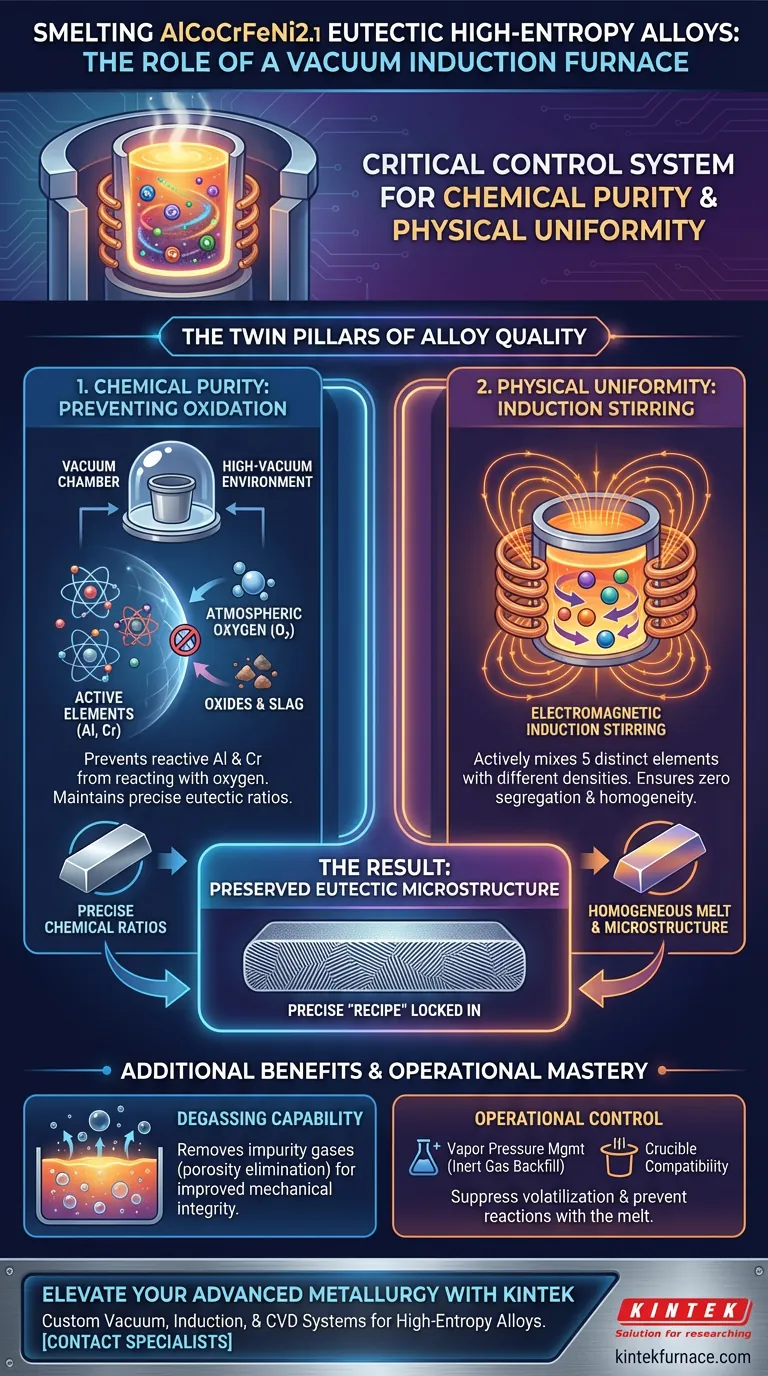

Ein Vakuuminduktionsofen fungiert als kritisches Kontrollsystem sowohl für die chemische Reinheit als auch für die physikalische Gleichmäßigkeit beim Schmelzen von AlCoCrFeNi2.1.

Durch die Schaffung einer Hochvakuumumgebung verhindert der Ofen den oxidativen Verlust reaktiver Elemente wie Aluminium und Chrom. Gleichzeitig nutzt er die elektromagnetische Induktion, um das geschmolzene Metall aktiv zu rühren, wodurch die fünf verschiedenen Elemente zu einer präzisen, homogenen Legierung gründlich vermischt werden.

Die Kernfunktion des Vakuuminduktionsofens besteht darin, atmosphärische Verunreinigungen zu eliminieren und gleichzeitig die Schmelze mechanisch zu homogenisieren, um sicherzustellen, dass die strengen chemischen Verhältnisse, die für die eutektische Mikrostruktur von AlCoCrFeNi2.1 erforderlich sind, erhalten bleiben.

Die zwei Säulen der Legierungsqualität

Die Herstellung von Hochentropielegierungen (HEAs) erfordert die Überwindung von zwei Hauptproblemen: Oxidation von aktiven Metallen und Entmischung von Elementen mit unterschiedlichen Dichten. Der Vakuuminduktionsofen begegnet diesen durch zwei verschiedene Mechanismen.

Verhinderung von oxidativem Verlust

Die primäre Referenz besagt, dass der Ofen in einer Hochvakuumumgebung arbeitet. Dies ist für AlCoCrFeNi2.1 unerlässlich, da Elemente wie Aluminium (Al) und Chrom (Cr) "aktiv" sind, was bedeutet, dass sie bei hohen Temperaturen aggressiv mit Sauerstoff reagieren.

Wenn diese Elemente oxidieren würden, würden sie Schlacke bilden, anstatt sich in die Legierungsmatrix zu integrieren. Dies würde die chemische Zusammensetzung vom Zielverhältnis abweichen lassen und potenziell die spezifischen eutektischen Eigenschaften des Materials zerstören.

Gewährleistung der Homogenität durch Induktionsrühren

AlCoCrFeNi2.1 besteht aus fünf verschiedenen metallischen Elementen, jedes mit seiner eigenen Dichte und seinem eigenen Schmelzpunkt. Ohne aktives Eingreifen könnten sich diese Elemente schichten oder ungleichmäßig mischen.

Der Ofen erzeugt einen Induktionsrühreffekt in der flüssigen Phase. Diese elektromagnetische Kraft erzeugt eine natürliche Konvektionsströmung im Tiegel, die die Schmelze kontinuierlich zirkuliert. Dies stellt sicher, dass schwere und leichte Elemente gründlich vermischt werden, was zu Barren mit gleichmäßiger chemischer Verteilung von oben nach unten führt.

Die Bedeutung für eutektische Mikrostrukturen

Präzision ist nicht verhandelbar

Im Gegensatz zu Standardlegierungen bildet eine "eutektische" Legierung nur bei einem sehr präzisen chemischen Zusammensetzungsverhältnis eine spezifische lamellare Mikrostruktur.

Der Vakuuminduktionsofen stellt sicher, dass der fertige Barren die exakte "Rezeptur" behält, die vom Metallurgen berechnet wurde. Indem der Verlust flüchtiger oder aktiver Elemente an die Atmosphäre verhindert wird, garantiert der Ofen, dass das flüssige Metall in die beabsichtigte AlCoCrFeNi2.1-Phasenstruktur erstarrt.

Beseitigung von Verunreinigungs-Gasen

Über die Verhinderung fester Oxide hinaus erleichtert die Vakuumumgebung das Entgasen. Sie entfernt gelöste Gase, die zu Porosität oder Sprödigkeit im fertigen Guss führen könnten, und gewährleistet so die mechanische Integrität der Legierung.

Betriebliche Überlegungen und Kompromisse

Obwohl der Vakuuminduktionsofen die überlegene Wahl für diese Anwendung ist, müssen die Betreiber spezifische Prozessdynamiken kennen, um die Ergebnisse zu maximieren.

Verwaltung des Dampfdrucks

Während ein Hochvakuum Oxidation verhindert, kann es theoretisch zur Verdampfung von Elementen mit hohem Dampfdruck führen, wenn es nicht überwacht wird.

Um dies zu mildern, beinhaltet der Prozess oft das Rückfüllen der Kammer mit einem Inertgas wie Argon (wie in ergänzenden Kontexten zu VIM-Prozessen erwähnt). Dies schafft eine "kontrollierte Atmosphäre", die die Verflüchtigung unterdrückt und gleichzeitig Sauerstoff blockiert.

Tiegelkompatibilität

Der Induktionsprozess erzeugt intensive lokale Wärme. Es ist entscheidend sicherzustellen, dass das Tiegelmaterial nicht mit der Hochentropie-Schmelze reagiert, da dies neue Verunreinigungen einführen würde, die das Vakuum nicht entfernen kann.

Die richtige Wahl für Ihr Ziel treffen

Um die besten Ergebnisse mit AlCoCrFeNi2.1 zu erzielen, richten Sie Ihren Ofenbetrieb an Ihren spezifischen metallurgischen Zielen aus.

- Wenn Ihr Hauptaugenmerk auf chemischer Präzision liegt: Priorisieren Sie das Vakuumniveau, um einen vollständigen oxidativen Verlust von Aluminium zu gewährleisten, das das anfälligste Element in dieser Matrix ist.

- Wenn Ihr Hauptaugenmerk auf mikroskopischer Gleichmäßigkeit liegt: Maximieren Sie die Induktionsfrequenz und -leistung, um den Rühreffekt zu verstärken und sicherzustellen, dass die fünf Elemente in der flüssigen Phase physikalisch ununterscheidbar sind.

Der Vakuuminduktionsofen ist nicht nur eine Wärmequelle; er ist ein Präzisionswerkzeug, das die für Hochleistungs-Eutektiklegierungen erforderliche Chemie einschließt.

Zusammenfassungstabelle:

| Merkmal | Rolle beim Schmelzen von AlCoCrFeNi2.1 | Hauptvorteil |

|---|---|---|

| Hochvakuumumgebung | Verhindert, dass Al und Cr mit Sauerstoff reagieren | Aufrechterhaltung präziser eutektischer chemischer Verhältnisse |

| Induktionsrühren | Elektromagnetische Zirkulation von fünf verschiedenen Elementen | Gewährleistung physikalischer Homogenität und keiner Entmischung |

| Entgasungsfähigkeit | Entfernt gelöste Gase aus der Schmelze | Beseitigt Porosität und verbessert die mechanische Integrität |

| Atmosphärenkontrolle | Optionen für Rückfüllung mit Inertgas | Unterdrückt Elementverflüchtigung und Dampfverlust |

Verbessern Sie Ihre fortschrittliche Metallurgie mit KINTEK

Präzision bei der Herstellung von AlCoCrFeNi2.1 erfordert Geräte, die eine vollständige atmosphärische Kontamination und eine perfekte Elementvermischung gewährleisten. KINTEK bietet hochmoderne Vakuum-, Induktions- und CVD-Systeme, die speziell für die strengen Anforderungen der Hochentropielegierungsforschung entwickelt wurden.

Mit fachkundiger F&E und erstklassiger Fertigung sind unsere Labortemperaturöfen vollständig an Ihre einzigartigen Schmelzprotokolle anpassbar. Geben Sie sich nicht mit inkonsistenter Legierungsqualität zufrieden – vertrauen Sie KINTEK, um die Kontrolle zu liefern, die Sie benötigen.

Kontaktieren Sie noch heute unsere technischen Spezialisten, um Ihre kundenspezifischen Ofenanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Effect of Heat Treatment on Corrosion of an AlCoCrFeNi2.1 Eutectic High-Entropy Alloy in 3.5 wt% NaCl Solution. DOI: 10.3390/met15060681

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was sind die Vorteile der Verwendung eines Induktionsschmelzofens? Schnellere Schmelze, geringere Kosten, höhere Reinheit

- Was sind die Schlüsselkomponenten eines Vakuumgießofens? Wesentliche Teile für den hochreinen Metallguss

- Wie wirkt sich der Vakuumzustand vorteilhaft auf den Schmelzprozess aus? Erzielen Sie hochreine, kontaminationsfreie Metalllegierungen

- Welche Frequenzbereiche werden beim Induktionserwärmen für verschiedene Anwendungen eingesetzt? Optimieren Sie Ihren Prozess mit der richtigen Frequenz

- Welche Arten von Metallen können in Induktionsöfen geschmolzen werden? Entdecken Sie vielseitiges Schmelzen für jedes leitfähige Metall

- Was ist die Hauptaufgabe einer Vakuumpumpe beim Induktionslöten? Erzielung reiner, kontaminationsfreier Forschungsergebnisse

- Welche Materialien werden üblicherweise für den Tiegel in einem Induktionsschmelzofen verwendet? Wählen Sie den richtigen Tiegel für Ihr Metall

- Wie funktioniert ein Vakuuminduktionsofen? Erzielung von ultrareiner Metallschmelze für überlegene Legierungen