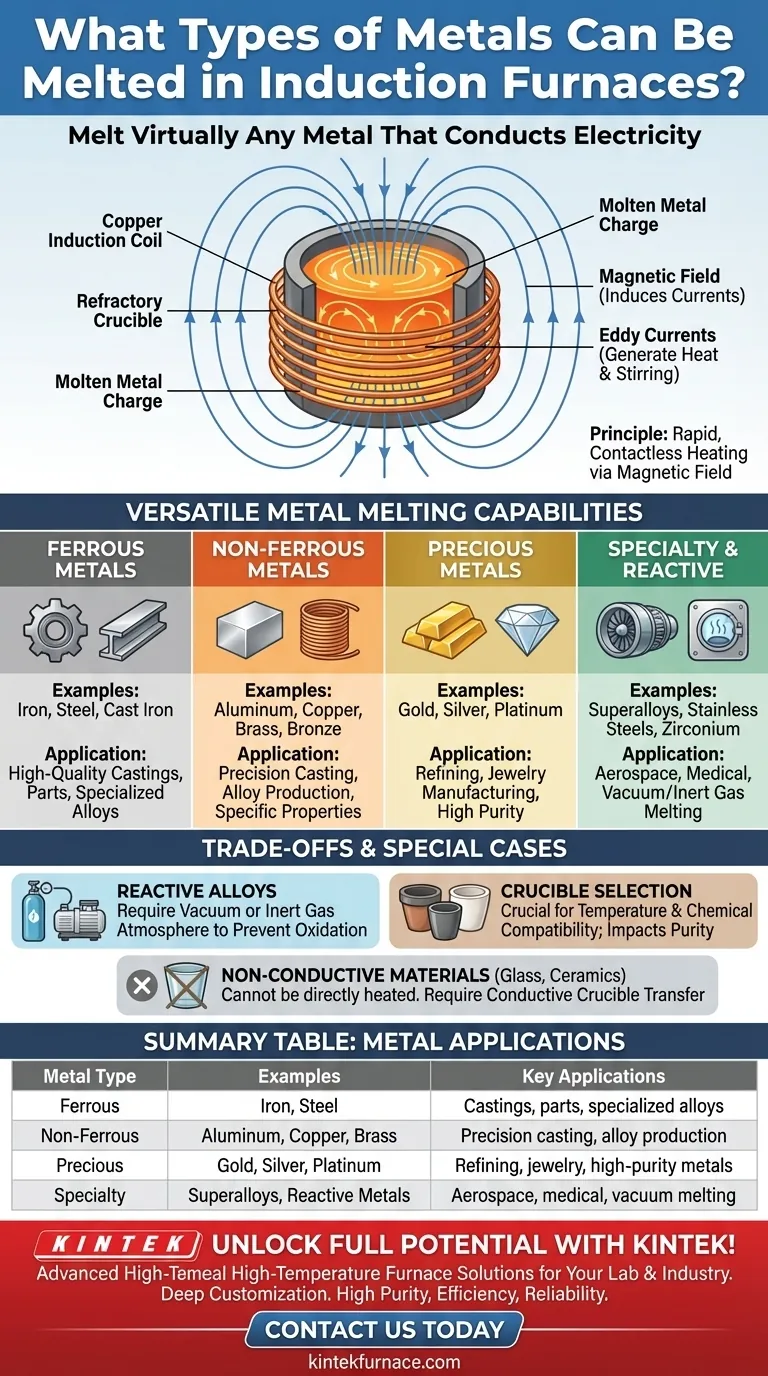

Kurz gesagt, ein Induktionsofen kann praktisch jedes elektrisch leitende Metall schmelzen. Dazu gehören gängige Industriemetalle wie Eisen, Stahl, Aluminium und Kupfer, sowie Edelmetalle wie Gold, Silber und Platin. Ihre Vielseitigkeit erstreckt sich sogar auf spezielle Superlegierungen und reaktive Metalle unter kontrollierten Bedingungen.

Das Kernprinzip der Induktionserhitzung ist ihre Fähigkeit, Wärme direkt in einem elektrisch leitenden Material mittels eines starken Magnetfelds zu erzeugen. Deshalb sind Induktionsöfen nicht auf bestimmte Metalle beschränkt, sondern können eine breite Palette verarbeiten, die nur durch die Leitfähigkeit des Materials und die Leistung und Konstruktion des Ofens definiert wird.

Das Prinzip: Warum Induktionsschmelzen so vielseitig ist

Die wahre Stärke der Induktionstechnologie liegt in ihrer Heizmethode, die sich grundlegend von herkömmlichen brennstoffbeheizten oder Widerstandsöfen unterscheidet.

Es geht nur um elektrische Leitfähigkeit

Ein Induktionsofen verwendet eine Kupferspule, durch die ein starker Wechselstrom geleitet wird. Dadurch entsteht ein sich schnell änderndes Magnetfeld um den Tiegel, der das Metall enthält.

Dieses Magnetfeld erzeugt starke Wirbelströme innerhalb der Metallcharge selbst. Der natürliche elektrische Widerstand des Metalls bewirkt, dass diese Ströme immense, präzise und schnelle Wärme erzeugen, die es von innen nach außen schmelzen lässt.

Kein direkter Kontakt mit einem Heizelement

Im Gegensatz zu anderen Methoden berührt die Wärmequelle (das Magnetfeld) das Metall nie direkt. Das Material ist in einem nicht-leitenden feuerfesten Tiegel enthalten.

Dies verhindert eine Kontamination durch brennenden Brennstoff oder ein sich zersetzendes Heizelement, wodurch es ideal für die Herstellung hochreiner Metalle und empfindlicher Legierungen ist.

Eingebautes Rühren für Legierungshomogenität

Dieselbe elektromagnetische Kraft, die Wärme erzeugt, erzeugt auch eine natürliche Rührbewegung im geschmolzenen Bad. Dies stellt sicher, dass die Schmelze eine gleichmäßige Temperatur hat und dass Legierungselemente gründlich und gleichmäßig vermischt werden.

Gängige Metalle und industrielle Anwendungen

Die Vielseitigkeit des Induktionsschmelzens unterstützt eine Vielzahl von Industrien, die jeweils die Technologie für ihre spezifischen Materialbedürfnisse nutzen.

Eisenmetalle (Eisen und Stahl)

Dies ist die größte Anwendung. Gießereien und Stahlwerke verwenden Induktionsöfen zum Schmelzen von Gusseisen und Stahl zur Herstellung hochwertiger Gussteile, Komponenten und spezialisierter Stahllegierungen. Ihre Geschwindigkeit und Sauberkeit sind große Vorteile.

Nichteisenmetalle (Aluminium, Kupfer, Messing)

Induktion wird häufig zum Schmelzen von Aluminium, Kupfer und deren Legierungen wie Messing und Bronze verwendet. Die präzise Temperaturkontrolle ist entscheidend, um die spezifischen Eigenschaften dieser Metalle während des Gießens zu erhalten.

Edelmetalle (Gold, Silber, Platin)

Die Edelmetallindustrie ist stark auf Induktionsöfen für die Raffination, das Schmelzen und die Schmuckherstellung angewiesen. Die berührungslose Heizmethode garantiert minimalen Metallverlust und erhält die hohe Reinheit, die für diese wertvollen Materialien erforderlich ist.

Verständnis der Kompromisse und Sonderfälle

Obwohl unglaublich vielseitig, hängt die Effektivität eines Induktionsofens vom Verständnis seines Betriebsrahmens und seiner Einschränkungen ab.

Spezial- und Reaktivlegierungen

Induktionsöfen eignen sich hervorragend zum Schmelzen von Hochtemperatur-Superlegierungen und Metallen mit hoher Affinität zu Sauerstoff, wie Edelstahl oder sogar reaktiven Metallen wie Zirkonium.

Diese Materialien erfordern jedoch oft das Schmelzen in einem Vakuum oder einer Inertgasatmosphäre, um Oxidation zu verhindern. Induktionsöfen werden häufig genau zu diesem Zweck in Vakuumkammern konstruiert.

Die kritische Rolle des Tiegels

Der Tiegel ist das Gefäß, das das geschmolzene Metall enthält. Er muss aus einem feuerfesten Material bestehen, das extremen Temperaturen standhält und nicht mit dem zu schmelzenden Metall reagiert.

Die Wahl des Tiegelmaterials (z. B. Ton-Graphit, Siliziumkarbid, Aluminiumoxid) ist ebenso wichtig wie der Ofen selbst und wirkt sich direkt auf die Qualität des Endprodukts aus.

Die Einschränkung: Nicht-leitfähige Materialien

Standard-Induktionsöfen können elektrisch isolierende Materialien wie Glas oder Keramik nicht direkt erhitzen. Das Magnetfeld durchdringt sie ohne Wirkung.

Es ist jedoch möglich, diese Materialien durch die Verwendung eines leitfähigen Tiegels (wie Graphit) zu schmelzen. Bei dieser Anordnung erhitzt der Ofen den Tiegel, der dann seine Wärme durch Leitung an das nicht-leitfähige Material im Inneren überträgt.

Die richtige Wahl für Ihre Anwendung treffen

Die Eignung eines Induktionsofens wird durch Ihr Hauptziel bestimmt.

- Wenn Ihr Hauptaugenmerk auf großindustriellem Guss liegt: Induktion bietet unübertroffene Geschwindigkeit, Energieeffizienz und Qualitätskontrolle bei der Herstellung von Eisen-, Stahl- und Aluminiumteilen.

- Wenn Ihr Hauptaugenmerk auf hochreinen oder Edelmetallen liegt: Die berührungslose Heizmethode ist der entscheidende Vorteil, da sie Verunreinigungen verhindert und die Integrität von Gold, Platin oder medizinischen Legierungen gewährleistet.

- Wenn Ihr Hauptaugenmerk auf fortschrittlichen oder reaktiven Legierungen liegt: Ein Induktionsofen in einer Vakuumkammer bietet die kontrollierte Umgebung, die zum Schmelzen von Superlegierungen und reaktiven Metallen erforderlich ist, ohne deren einzigartige Eigenschaften zu beeinträchtigen.

Letztendlich macht die Fähigkeit des Induktionsofens, jedes leitfähige Material sauber und effizient zu schmelzen, ihn zu einem der anpassungsfähigsten Werkzeuge in der modernen Metallurgie.

Zusammenfassungstabelle:

| Metalltyp | Beispiele | Hauptanwendungen |

|---|---|---|

| Eisenmetalle | Eisen, Stahl | Gussteile, Komponenten, Speziallegierungen |

| Nichteisenmetalle | Aluminium, Kupfer, Messing | Präzisionsguss, Legierungsproduktion |

| Edelmetalle | Gold, Silber, Platin | Raffinierung, Schmuck, hochreine Metalle |

| Spezialmetalle | Superlegierungen, reaktive Metalle | Luft- und Raumfahrt, Medizin, Vakuumschmelzen |

Erschließen Sie das volle Potenzial Ihrer Metallschmelzprozesse mit KINTEK! Dank unserer außergewöhnlichen F&E und hauseigenen Fertigung bieten wir verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Rotationsöfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch eine starke, tiefgreifende Anpassungsfähigkeit ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Egal, ob Sie mit Industriemetallen, Edelmaterialien oder reaktiven Legierungen arbeiten, unsere Induktionsöfen gewährleisten hohe Reinheit, Effizienz und Zuverlässigkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir eine Lösung für Ihre spezifischen Bedürfnisse maßschneidern und die Leistung Ihres Labors steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen