Die Hauptvorteile eines Induktionsschmelzofens sind seine außergewöhnliche Geschwindigkeit, Energieeffizienz und die Fähigkeit, im Vergleich zu herkömmlichen Methoden Metall höherer Reinheit herzustellen. Diese Vorteile ergeben sich aus seiner einzigartigen Heizmethode, die elektromagnetische Induktion nutzt, um Wärme direkt im Metall zu erzeugen. Dies führt zu erheblichen betrieblichen Verbesserungen, Kosteneinsparungen und einer sichereren Arbeitsumgebung.

Ein Induktionsofen ist nicht nur ein schnellerer oder effizienterer Erhitzer; er stellt einen grundlegenden Wandel in der Prozesskontrolle dar. Durch die direkte Erhitzung und das Rühren des Metalls mittels Elektromagnetismus bietet er ein Maß an Präzision, Sicherheit und Reinheit, das herkömmliche, befeuerte Öfen nicht erreichen können.

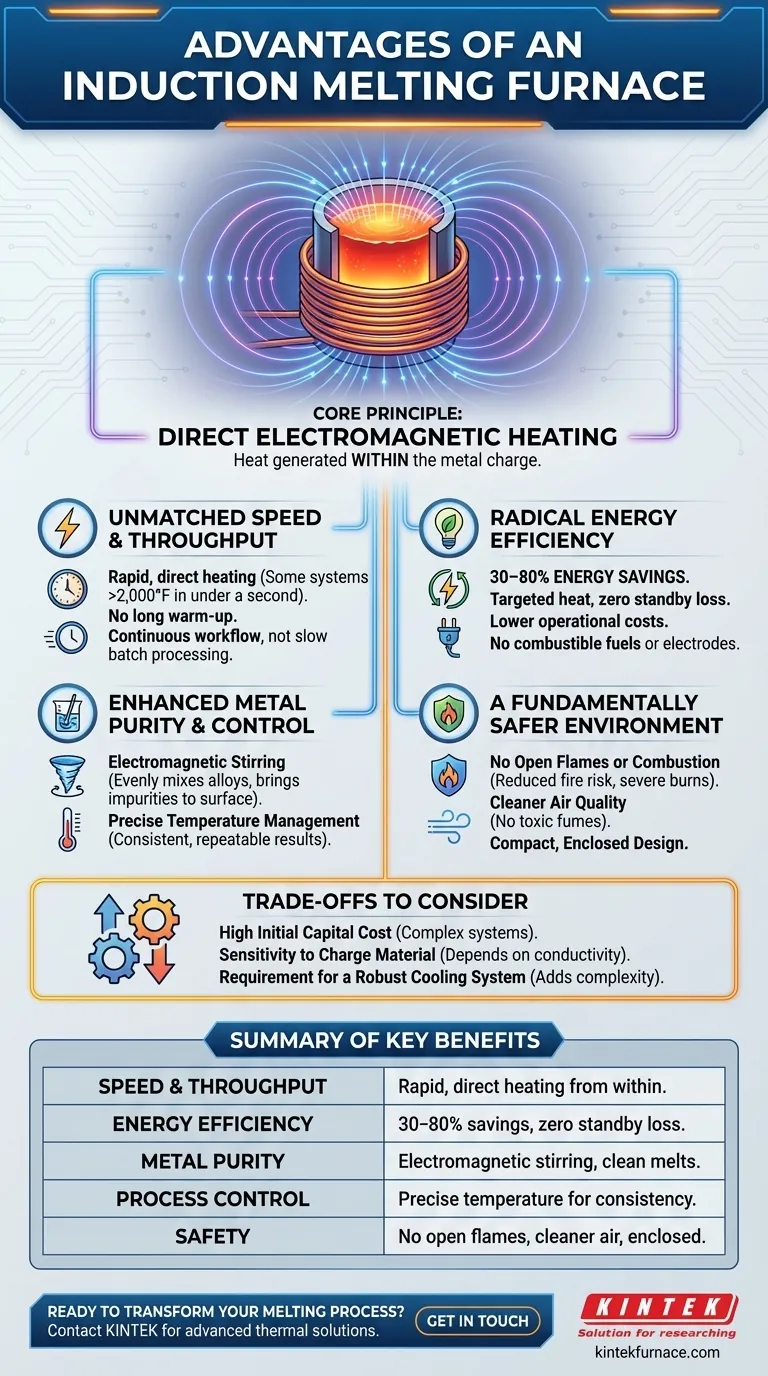

Das Kernprinzip: Wie Induktion überlegene Leistung liefert

Der Schlüssel zu den Vorteilen des Induktionsofens liegt in seiner Methode. Anstatt Brennstoff zu verbrennen, um eine Kammer zu heizen, verwendet er ein starkes, wechselndes Magnetfeld. Dieses Feld induziert elektrische Ströme direkt im leitfähigen Metall, wodurch es sich von innen schnell erwärmt.

Unübertroffene Geschwindigkeit und Durchsatz

Da die Wärme im Metall selbst erzeugt wird, ist der Prozess unglaublich schnell. Einige Systeme können Materialien in weniger als einer Sekunde auf über 2.000 °F erhitzen.

Diese Direktheizung eliminiert die langen Aufheiz- und Abkühlzyklen, die mit herkömmlichen Öfen verbunden sind. Eine konstante Leistungsabgabe gewährleistet die schnellstmögliche Schmelzgeschwindigkeit und ermöglicht einen kontinuierlichen Arbeitsablauf anstelle einer langsamen Chargenverarbeitung.

Radikale Energieeffizienz

Herkömmliche Öfen verschwenden enorme Mengen an Energie, indem sie die Ofenwände und die Umgebungsluft heizen. Die Induktionserwärmung ist weitaus gezielter.

Mit keinem Standby-Wärmeverlust und optimierter Frequenzsteuerung können Induktionsöfen Energieeinsparungen von 30–80 % im Vergleich zu älteren Methoden erzielen. Dies schlägt sich direkt in niedrigeren Betriebskosten nieder.

Eliminierung von Verbrauchsmaterialien und Brennstoff

Induktionsöfen arbeiten ausschließlich mit Elektrizität. Sie benötigen keine brennbaren Brennstoffe, Gasleitungen oder verbrauchbare Elektroden.

Diese Konstruktionsentscheidung senkt die täglichen Betriebskosten und eliminiert vollständig die Risiken im Zusammenhang mit der Lagerung und Handhabung von Brennstoffen auf der Arbeitsfläche.

Erzielung höherer Qualität und Prozesskontrolle

Geschwindigkeit und Effizienz sind nur ein Teil der Geschichte. Die elektromagnetische Natur des Induktionsschmelzens bietet auch erhebliche metallurgische Vorteile.

Verbesserte Metallreinheit

Das Magnetfeld erzeugt eine natürliche Rührwirkung im geschmolzenen Metall. Dieses elektromagnetische Rühren sorgt für eine gleichmäßige und homogene Legierungsmischung.

Dieses Rühren hilft auch dabei, Verunreinigungen und Schlacke an die Oberfläche zu bringen, wo sie leicht entfernt werden können. Der Prozess findet in einer abgedichteten Umgebung statt und verhindert so eine Kontamination durch Verbrennungsprodukte, die in befeuerten Öfen vorhanden sind.

Präzise Temperaturregelung

Die Leistung des Ofens und damit die Wärme können durch Anpassung der Frequenz und Leistung des elektromagnetischen Feldes mit unglaublicher Präzision gesteuert werden.

Dies gibt dem Bediener eine exakte Kontrolle über den Schmelzprozess, was entscheidend ist, um die strengen Spezifikationen von Hochleistungslegierungen zu erfüllen und konsistente, reproduzierbare Ergebnisse in jedem Zyklus zu gewährleisten.

Die Abwägungen verstehen

Obwohl sie sehr vorteilhaft sind, ist keine Technologie ohne ihre Überlegungen. Ein vollständiges Bild erfordert die Anerkennung der praktischen Realitäten.

Hohe anfängliche Kapitalkosten

Ein Induktionsofensystem stellt eine erhebliche Anfangsinvestition dar. Die Netzteile, Wasserkühlsysteme und Steuerungen sind komplexer und teurer als ein einfacher befeuerter Ofen.

Empfindlichkeit gegenüber dem Einsatzmaterial

Die Effizienz eines Induktionsofens hängt von der elektrischen Leitfähigkeit des zu schmelzenden Materials ab. Der Prozess ist bei Materialien mit schlechter Leitfähigkeit weniger effektiv.

Darüber hinaus ist die Sauberkeit des aufgegebenen Schrottmetalls wichtig, da Verunreinigungen die endgültige Schmelzchemie und die Lebensdauer der Ofenauskleidung beeinträchtigen können.

Erforderlichkeit eines Kühlsystems

Die Hochleistungsinduktionsspulen erzeugen immense Hitze und müssen durch ein robustes Wasserkühlsystem geschützt werden. Dieses System erhöht die Komplexität der Installation und stellt einen weiteren notwendigen Wartungspunkt und eine potenzielle Fehlerquelle dar.

Ein grundlegend sichereres Arbeitsumfeld

Der vielleicht überzeugendste Vorteil der Induktionstechnologie ist die dramatische Verbesserung der Arbeitssicherheit.

Keine offenen Flammen oder Verbrennung

Die Wärme ist vollständig im Tiegel eingeschlossen. Es gibt keine offenen Flammen, explosiven Brennstoffe oder heißen Abgase. Dieser einzelne Faktor reduziert das Risiko von Bränden und schweren Verbrennungen drastisch.

Bessere Luftqualität

Durch den Wegfall der Verbrennung erzeugen Induktionsöfen keine damit verbundenen giftigen Dämpfe, wie z. B. Kohlenmonoxid. Dies schafft eine viel sauberere und gesündere Atemumgebung für die Bediener in der Gießerei.

Kompaktes, geschlossenes Design

Induktionsöfen sind in der Regel kompakter als herkömmliche Öfen mit gleicher Leistung. Ihr geschlossenes Design umschließt den Prozess und ermöglicht ihre Platzierung direkt auf der Arbeitsfläche ohne umfangreiche Sicherheitsabstände.

Die richtige Wahl für Ihren Betrieb treffen

Die Entscheidung für die Investition in einen Induktionsofen hängt vollständig von Ihren Betriebsprioritäten ab.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes und der Geschwindigkeit liegt: Die schnellen Heizzyklen und die Eliminierung von Chargenverarbeitungsverzögerungen machen die Induktion zur klaren Wahl für Gießereien mit hohem Durchsatz.

- Wenn Ihr Hauptaugenmerk auf der Senkung der Betriebskosten liegt: Die erheblichen langfristigen Energieeinsparungen und der Wegfall von Brennstoff- und Elektrodenkosten bieten einen starken finanziellen Anreiz.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von hochreinen oder Speziallegierungen liegt: Die präzise Temperaturregelung und die inhärente Rührwirkung eines Induktionsofens bieten eine unübertroffene metallurgische Qualität.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Arbeitssicherheit liegt: Der geschlossene, flammenlose Betrieb reduziert die Risiken von Feuer, Verbrennungen und Dampfexposition drastisch und schafft eine moderne und sichere Umgebung.

Letztendlich ist die Einführung eines Induktionsofens eine Investition in einen kontrollierteren, effizienteren und sichereren Schmelzprozess.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Geschwindigkeit & Durchsatz | Schnelle, direkte Erwärmung aus der Metallcharge heraus |

| Energieeffizienz | 30-80% Energieeinsparung bei keinem Standby-Wärmeverlust |

| Metallreinheit | Elektromagnetisches Rühren sorgt für homogene, saubere Schmelzen |

| Prozesskontrolle | Präzise Temperaturregelung für konsistente Ergebnisse |

| Sicherheit | Keine offenen Flammen, sauberere Luft und geschlossenes Design |

Sind Sie bereit, Ihren Schmelzprozess mit der Präzision und Effizienz eines Induktionsofens zu transformieren?

Bei KINTEK nutzen wir unsere außergewöhnliche F&E und unsere Eigenfertigung, um fortschrittliche thermische Lösungen anzubieten. Unsere Expertise im Bereich Hochtemperaturöfen, einschließlich tiefgreifender Anpassungsmöglichkeiten, stellt sicher, dass wir Ihre einzigartigen betrieblichen Anforderungen für Schmelzen, Wärmebehandlung und mehr erfüllen können.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen schnellere Durchsätze, niedrigere Betriebskosten und höhere Reinheit für Ihre Gießerei oder Ihr Labor liefern können.

Nehmen Sie über unser Kontaktformular Kontakt auf für eine persönliche Beratung.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie