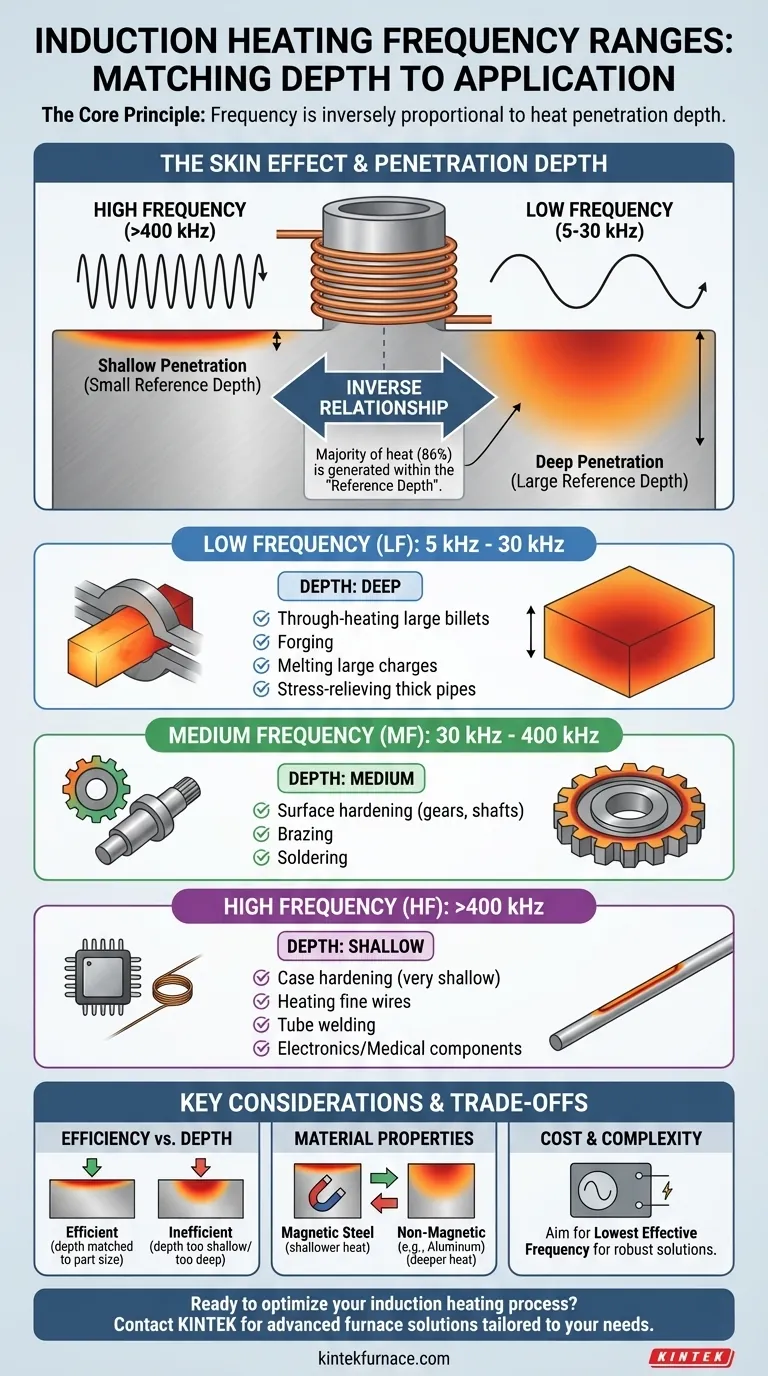

Die Frequenzen für die Induktionserwärmung werden nach einem grundlegenden Prinzip ausgewählt: der gewünschten Tiefe der Wärmeeindringung in das Material. Die Frequenz ist umgekehrt proportional zu dieser Tiefe. Niedrige Frequenzen (5-30 kHz) werden für die tiefe Erwärmung dicker Teile verwendet, mittlere Frequenzen (100-400 kHz) für kleinere Teile oder die Oberflächenhärtung und hohe Frequenzen (über 400 kHz) für die Präzisionserwärmung sehr kleiner Teile oder extrem flacher Oberflächen.

Das Kernprinzip ist eine umgekehrte Beziehung: je höher die Frequenz, desto geringer die Wärmeeindringung. Die Wahl der richtigen Frequenz hängt nicht vom Anwendungsnamen ab, sondern davon, die Heiztiefe an die Geometrie und die metallurgischen Anforderungen des Werkstücks anzupassen.

Das Kernprinzip: Frequenz und Eindringtiefe

Um die richtige Frequenz auszuwählen, müssen Sie zunächst die Physik verstehen, wie Induktion Wärme erzeugt. Der Prozess wird durch ein Phänomen gesteuert, das als "Skin-Effekt" bekannt ist.

Einführung des "Skin-Effekts"

Wenn ein Wechselstrom (AC) durch einen Leiter fließt, ist er an der Oberfläche am dichtesten und seine Dichte nimmt exponentiell zum Zentrum hin ab. Die Induktionserwärmung funktioniert, indem diese "Wirbelströme" im Werkstück kontaktlos induziert werden.

Aufgrund des Skin-Effekts findet der Großteil der Erwärmung in einer endlichen Schicht nahe der Oberfläche des Teils statt.

Definition der "Referenztiefe"

Ingenieure verwenden eine spezifische Metrik namens Referenztiefe (oder Eindringtiefe). Dies ist die Tiefe von der Oberfläche, bei der die induzierte Stromdichte auf etwa 37 % ihres Wertes an der Oberfläche abgefallen ist.

Entscheidend ist, dass etwa 86 % der gesamten Wärme, die durch die induzierten Ströme erzeugt wird, innerhalb dieser Referenztiefe entsteht. Sie ist die primäre Variable, die Sie mit der Frequenz steuern.

Die umgekehrte Beziehung

Die Beziehung ist einfach und direkt:

- Niedrige Frequenz = Große Referenztiefe = Tiefe Wärmeeindringung

- Hohe Frequenz = Kleine Referenztiefe = Geringe Wärmeeindringung

Die Steuerung der Frequenz ermöglicht es Ihnen, präzise zu steuern, wo die Wärme innerhalb des Teils erzeugt wird, was der Schlüssel zu einer erfolgreichen Induktionserwärmung ist.

Ein praktischer Leitfaden zu Frequenzbändern

Verschiedene Industrien haben sich auf spezifische Frequenzbereiche standardisiert, die für gängige Aufgaben optimiert sind.

Niederfrequenz (NF): 5 kHz bis 30 kHz

Dieser Bereich wird für Anwendungen verwendet, die eine tiefe, gleichmäßige Erwärmung erfordern. Die niedrige Frequenz ermöglicht es den Wirbelströmen, weit in das Material einzudringen.

Typische Anwendungen sind das Durcherwärmen großer Knüppel zum Schmieden, das Schmelzen großer Metallchargen und das Spannungsarmglühen dickwandiger Rohre.

Mittlere Frequenz (MF): 30 kHz bis 400 kHz

Dies ist wohl der vielseitigste und gebräuchlichste Bereich in der Induktionserwärmung. Er bietet ein gutes Gleichgewicht zwischen Eindringtiefe und Erwärmungsgeschwindigkeit.

Die Hauptanwendung ist die Oberflächenhärtung von Teilen wie Zahnrädern, Wellen und Lagern, bei denen eine harte, verschleißfeste Oberfläche bei gleichzeitiger Beibehaltung eines duktilen Kerns erforderlich ist. Sie wird auch häufig zum Löten und Hartlöten verwendet.

Hochfrequenz (HF): Über 400 kHz

Hohe Frequenzen werden verwendet, wenn die Erwärmung auf eine extrem dünne Oberflächenschicht beschränkt werden muss oder wenn das Teil selbst sehr klein ist.

Dies ist ideal für die Einsatzhärtung mit sehr geringen Tiefen, das Erwärmen feiner Drähte, das Rohrschweißen oder das Erwärmen mikroskopischer Komponenten in der Elektronik- und Medizinindustrie.

Die Kompromisse verstehen

Die Wahl einer Frequenz ist nicht immer einfach. Sie müssen das Zusammenspiel zwischen dem Teil, dem Prozess und der Ausrüstung berücksichtigen.

Effizienz vs. Tiefe

Für eine effiziente Erwärmung sollte die Referenztiefe deutlich kleiner sein als die Dicke oder der Radius des Teils. Wenn die Frequenz für die Teilegröße zu niedrig ist, kann das Magnetfeld direkt durchdringen, was zu einer schlechten Energieübertragung führt.

Umgekehrt, wenn die Frequenz für die erforderliche Einsatzhärtungstiefe übermäßig hoch ist, erwärmen Sie nur eine hauchdünne Schicht. Dies kann ineffizient sein und längere "Einwirkzeiten" erfordern, damit die Wärme bis zur gewünschten Tiefe nach innen geleitet wird.

Materialeigenschaften sind wichtig

Die Referenztiefe wird auch durch den elektrischen Widerstand und die magnetische Permeabilität des Materials bestimmt.

Beispielsweise erzeugt dieselbe Frequenz eine viel geringere Heiztiefe in magnetischem Stahl (unterhalb seiner Curie-Temperatur) als in nichtmagnetischem Edelstahl oder Aluminium. Dies muss in Ihre Berechnungen einbezogen werden.

Kosten und Komplexität der Ausrüstung

Im Allgemeinen verwenden Stromversorgungen für verschiedene Frequenzbereiche unterschiedliche Technologien. Ziel ist es immer, die niedrigste Frequenz zu verwenden, die das gewünschte Heizprofil effektiv erreicht, da dies oft der robustesten und kostengünstigsten Gerätelösung entspricht.

Die richtige Wahl für Ihr Ziel treffen

Um die richtige Frequenz auszuwählen, müssen Sie zunächst Ihr primäres Heizziel definieren.

- Wenn Ihr Hauptaugenmerk auf dem Durcherwärmen eines großen, dicken Teils liegt: Verwenden Sie niedrige Frequenzen (5-30 kHz), um sicherzustellen, dass die Wärme tief und gleichmäßig eindringt.

- Wenn Ihr Hauptaugenmerk auf der Oberflächenhärtung einer Komponente liegt: Wählen Sie eine mittlere Frequenz (30-400 kHz), die eine Heiztiefe erzeugt, die für die erforderliche Einsatzhärtungstiefe geeignet ist.

- Wenn Ihr Hauptaugenmerk auf dem Erwärmen eines sehr kleinen Teils oder einer extrem dünnen Oberflächenschicht liegt: Entscheiden Sie sich für hohe Frequenzen (>400 kHz), um die Energie genau dort zu konzentrieren, wo sie benötigt wird.

Letztendlich ist die richtige Frequenz diejenige, die die Wärme am effizientesten genau dort platziert, wo Ihr Prozess sie benötigt.

Zusammenfassungstabelle:

| Frequenzbereich | Eindringtiefe | Gängige Anwendungen |

|---|---|---|

| 5 kHz - 30 kHz | Tief | Durcherwärmen großer Knüppel, Schmieden, Spannungsarmglühen dicker Rohre |

| 30 kHz - 400 kHz | Mittel | Oberflächenhärtung (Zahnräder, Wellen), Hartlöten, Weichlöten |

| Über 400 kHz | Flach | Einsatzhärtung, Erwärmen feiner Drähte, Rohrschweißen, Elektronik |

Bereit, Ihren Induktionsheizprozess zu optimieren? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie die eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktpalette umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme, die alle durch starke, tiefgreifende Anpassungsmöglichkeiten unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz Ihres Labors steigern und hervorragende Ergebnisse erzielen können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Ultra-Vakuum-Elektroden-Durchführungsstecker Flansch-Stromkabel für Hochpräzisionsanwendungen

Andere fragen auch

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze

- Welche Eigenschaften und Anwendungen hat Siliziumkarbid (SiC)? Erschließen Sie Hochtemperaturleistung