Im Kern nutzt das Induktionsschmelzen elektromagnetische Prinzipien, um eine schnellere, sauberere, effizientere und präzisere Methode zum Schmelzen von Metallen im Vergleich zu herkömmlichen brennstoffbeheizten oder Widerstandsöfen zu bieten. Der Prozess ermöglicht eine unübertroffene Kontrolle über das geschmolzene Material, was zu einer höheren Ausgabequalität und größerer operativer Flexibilität führt.

Der grundlegende Vorteil des Induktionsschmelzens ist nicht nur seine Geschwindigkeit, sondern seine Fähigkeit, das Metall gleichzeitig und ohne Verunreinigung zu erhitzen und zu mischen. Diese einzigartige Kombination von Eigenschaften führt direkt zu einer überlegenen metallurgischen Qualität und Prozesseffizienz.

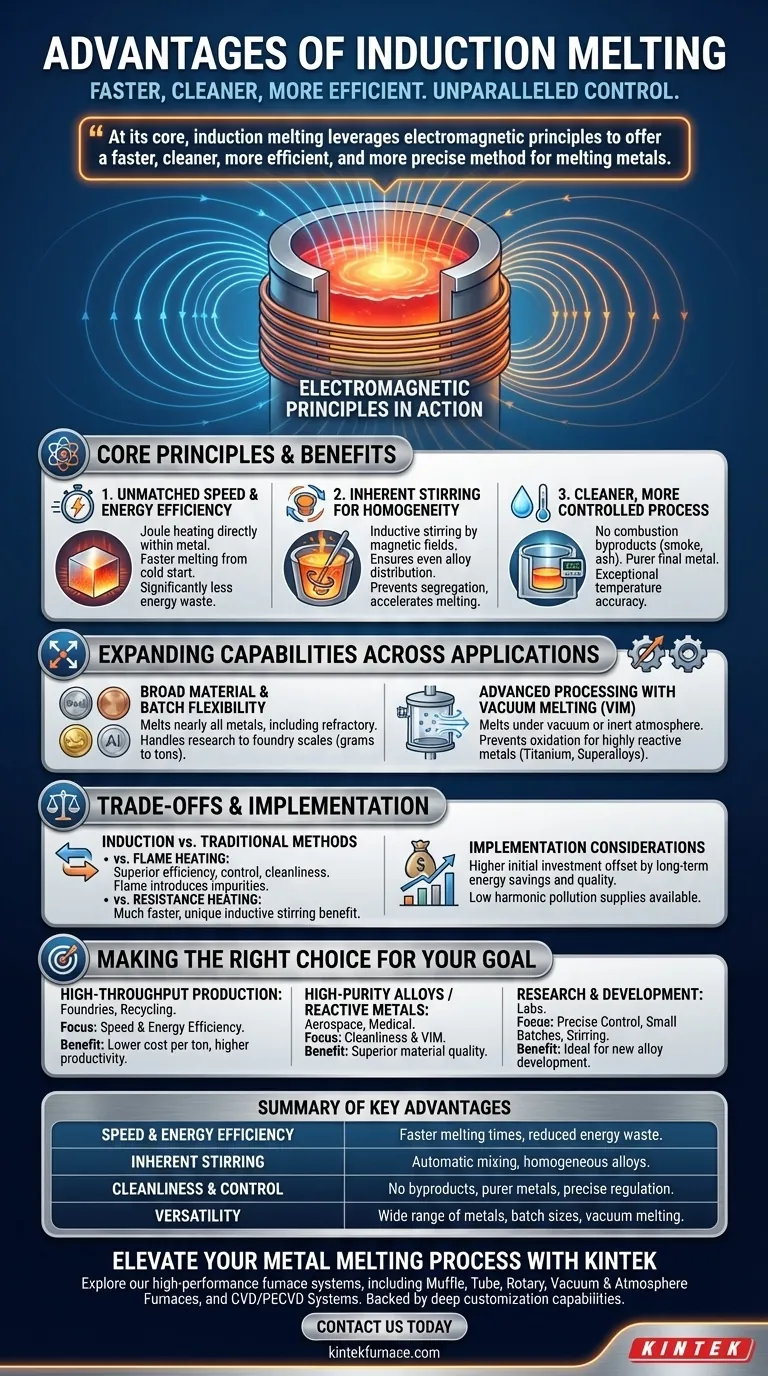

Die Kernprinzipien, die die Vorteile antreiben

Das Induktionsschmelzen funktioniert, indem ein starkes alternierendes Magnetfeld verwendet wird, um einen elektrischen Strom direkt in der Metallcharge zu induzieren. Dieser interne Stromfluss erzeugt die Wärme, was zu einem grundlegend anderen und vorteilhafteren Schmelzprozess führt.

Unübertroffene Geschwindigkeit und Energieeffizienz

Der Heizprozess, bekannt als Joulesche Wärme, findet im Metall selbst statt. Dies ist grundlegend effizienter als externe Heizmethoden (wie eine Flamme), bei denen die Wärme zuerst durch die Tiegelwand zur Charge übertragen werden muss.

Diese direkte Energieübertragung führt zu deutlich schnelleren Schmelzzeiten aus dem Kaltstart. Es bedeutet auch, dass weniger Energie zur Erwärmung der Umgebung verschwendet wird, was Induktionsöfen sehr energieeffizient macht.

Inhärentes Rühren für Homogenität

Dieselbe Magnetfelder, die Wärme erzeugen, erzeugen auch starke Rührkräfte im geschmolzenen Metallbad. Dieses Phänomen, bekannt als induktives Rühren, ist ein automatischer und unschätzbarer Vorteil.

Diese kontinuierliche Mischwirkung stellt sicher, dass Legierungselemente gleichmäßig verteilt werden, wodurch Entmischung verhindert und ein vollständig homogenes Endprodukt erzielt wird. Es hilft auch, überhitztes Metall von den Rändern zur kühleren Mitte zu bewegen, was das Schmelzen weiter beschleunigt.

Ein saubererer, kontrollierterer Prozess

Da die Wärme ohne Verbrennung erzeugt wird, gibt es keine Nebenprodukte wie Rauch, Asche oder Rauchgase, die die Schmelze verunreinigen könnten. Dies führt zu einer viel saubereren Schmelzumgebung und einem reineren Endmetall.

Diese Sauberkeit, kombiniert mit präziser Leistungsregelung, ermöglicht eine außergewöhnliche Temperaturgenauigkeit. Dieses Maß an Kontrolle ist entscheidend für die Herstellung empfindlicher Legierungen und die Einhaltung strenger metallurgischer Spezifikationen.

Erweiterung der Fähigkeiten über Anwendungen hinweg

Die Vielseitigkeit des Induktionsschmelzens macht es zur bevorzugten Wahl für eine breite Palette von Industrie- und Forschungsanwendungen, von großen Gießereien bis hin zu High-Tech-Laboren.

Breite Material- und Chargenflexibilität

Induktionsöfen können nahezu alle Metalle effizient schmelzen, einschließlich Stahl, Eisen, Kupfer, Aluminium und Edelmetalle. Die Technologie ist auch sehr effektiv für feuerfeste Materialien, die extrem hohe Schmelzpunkte haben.

Darüber hinaus können die Systeme für eine Vielzahl von Chargengrößen ausgelegt werden, von wenigen Gramm in einem Forschungslabor bis zu vielen Tonnen in einer großen Gießerei, ohne einen signifikanten Effizienzverlust.

Fortschrittliche Verarbeitung mit Vakuumschmelzen (VIM)

Bei hochreaktiven Metallen wie Titan oder Superlegierungen, die in der Luft- und Raumfahrt verwendet werden, kann selbst minimaler Kontakt mit Luft schädlich sein. Das Vakuum-Induktionsschmelzen (VIM) begegnet diesem Problem, indem die gesamte Induktionsspulen- und Tiegelanordnung in einer Vakuumkammer platziert wird.

Da das Magnetfeld die nichtleitenden Wände der Kammer leicht durchdringen kann, kann das Metall unter vollständigem Vakuum oder einer kontrollierten Inertgasatmosphäre geschmolzen werden. Dies verhindert Oxidation und entfernt gelöste Gase, wodurch die Produktion von Materialien höchster Reinheit ermöglicht wird.

Die Kompromisse verstehen

Obwohl das Induktionsschmelzen klare Vorteile bietet, ist es wichtig, es im Kontext anderer Methoden und seiner eigenen Implementierungsanforderungen zu verstehen.

Im Vergleich zu traditionellen Ofenmethoden

Im Vergleich zur Flammenheizung ist die Induktion in Bezug auf Effizienz, Kontrolle und Sauberkeit weit überlegen. Flammenöfen führen Verunreinigungen aus der Verbrennung ein und leiden unter schlechter Wärmeübertragung.

Im Vergleich zur Widerstandsheizung ist die Induktion viel schneller und bietet den einzigartigen Vorteil des induktiven Rührens. Obwohl beide elektrische Methoden sind, verschafft der direkte Heizmechanismus der Induktion einen signifikanten Leistungsvorteil.

Überlegungen zur Implementierung

Die primäre Überlegung bei der Einführung der Induktionstechnologie ist die anfängliche Kapitalinvestition in die Stromversorgung, den Ofen und die Kühlsysteme. Dies wird jedoch oft durch langfristige Einsparungen aufgrund höherer Energieeffizienz, geringeren Materialverlusts und verbesserter Produktqualität ausgeglichen.

Moderne Induktionsstromversorgungen sind auch so konzipiert, dass sie sehr geringe harmonische Verzerrungen erzeugen, um eine saubere Integration in das Stromnetz einer Anlage zu gewährleisten, aber dies ist eine kritische Spezifikation, die während der Beschaffung überprüft werden muss.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Schmelztechnologie hängt vollständig von Ihren betrieblichen Prioritäten und den zu verarbeitenden Materialien ab.

- Wenn Ihr Hauptaugenmerk auf der Hochdurchsatzproduktion liegt (Gießereien, Recycling): Die Hauptvorteile sind Geschwindigkeit und Energieeffizienz, die sich direkt in niedrigere Kosten pro Tonne und höhere Produktivität umsetzen.

- Wenn Ihr Hauptaugenmerk auf hochreinen Legierungen oder reaktiven Metallen liegt (Luft- und Raumfahrt, Medizin): Die Sauberkeit des Prozesses und die Fähigkeiten des Vakuum-Induktionsschmelzens (VIM) sind die kritischsten Faktoren für die Erzielung überragender Materialqualität.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Die präzise Temperaturregelung, die Fähigkeit, kleine Chargen zu verarbeiten, und das inhärente Rühren machen es ideal für die Entwicklung neuer Legierungen und die Untersuchung von Materialeigenschaften.

Letztendlich ist die Einführung des Induktionsschmelzens ein strategischer Schritt zu größerer Prozesskontrolle, Materialqualität und operativer Effizienz.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Geschwindigkeit und Energieeffizienz | Schnellere Schmelzzeiten und reduzierter Energieverbrauch durch direkte interne Erwärmung. |

| Inhärentes Rühren | Automatisches Mischen sorgt für homogene Legierungen und verhindert Entmischung. |

| Sauberkeit und Kontrolle | Keine Verbrennungsnebenprodukte, was reinere Metalle und präzise Temperaturregelung ermöglicht. |

| Vielseitigkeit | Geeignet für eine Vielzahl von Metallen, Chargengrößen und Anwendungen, einschließlich Vakuumschmelzen für reaktive Materialien. |

Bereit, Ihren Metallschmelzprozess mit fortschrittlichen Induktionslösungen zu verbessern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie die hauseigene Fertigung, um verschiedenen Laboren und Industrien Hochleistungs-Ofensysteme anzubieten. Unsere Produktpalette umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme, die alle durch starke Anpassungsmöglichkeiten unterstützt werden, um Ihre einzigartigen experimentellen und Produktionsanforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Effizienz, Qualität und Kontrolle verbessern können – lassen Sie uns gemeinsam Ihre Ziele erreichen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung