Kurz gesagt ist der Entgasungseffekt beim Vakuumheizen ein entscheidender metallurgischer Vorteil, der die mechanischen Eigenschaften eines Materials direkt verbessert. Durch die Entfernung eingeschlossener Gase verbessert der Prozess die Festigkeit, Verschleißfestigkeit, Notlaufeigenschaften und Ermüdungsfestigkeit, was zu einer deutlich längeren Lebensdauer des fertigen Bauteils führt.

Die Liste der Vorteile ist zwar klar, doch die grundlegende Frage ist, wie das Entfernen mikroskopischer Gasmengen die Leistung eines Metalls so drastisch verbessern kann. Die Antwort liegt in der Beseitigung interner Versprödungs- und Schwachstellen auf atomarer Ebene, wodurch ein saubereres und strukturell stabileres Material entsteht.

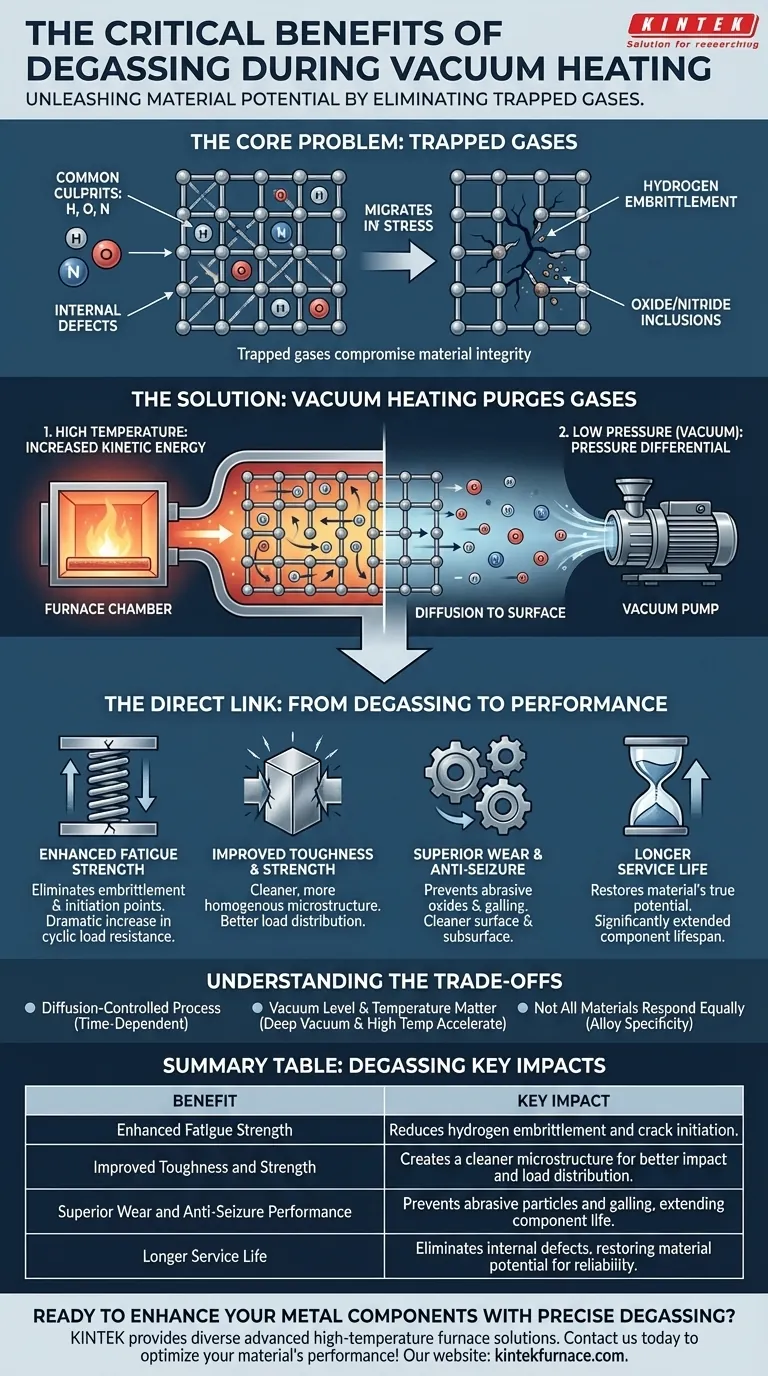

Das Kernproblem: Eingeschlossene Gase in Metallen

Bevor ein Bauteil überhaupt in einen Ofen gelangt, enthält das Rohmaterial gelöste Gase. Dies sind unvermeidliche Nebenprodukte der anfänglichen Schmelz-, Gieß- und Umformprozesse.

Die häufigsten Übeltäter: H, O, N

Die drei primären Gase, die in Stahl und anderen Legierungen gelöst sind und Anlass zur Sorge geben, sind Wasserstoff (H), Sauerstoff (O) und Stickstoff (N).

Wasserstoff ist der heimtückischste, da seine winzigen Atome leicht durch die Kristallstruktur des Metalls diffundieren können. Sauerstoff und Stickstoff neigen dazu, sich mit dem Metall oder anderen Elementen zu verbinden und interne Verunreinigungen zu bilden.

Wie eingeschlossene Gase Metalle schwächen

Diese gelösten Gase sind nicht harmlos. Sie sind innere Defekte, die die Integrität des Materials beeinträchtigen.

Das größte Problem ist die Wasserstoffversprödung. Unter Spannung wandern Wasserstoffatome in Bereiche hoher Spannung, wie die Spitze eines mikroskopischen Risses, und bauen inneren Druck auf. Dies reduziert die Duktilität des Metalls erheblich, wodurch es spröde und anfällig für plötzliches, katastrophales Versagen weit unter seiner erwarteten Festigkeit wird.

Sauerstoff und Stickstoff bilden harte, spröde Partikel wie Oxide und Nitride. Diese wirken als interne Spannungskonzentratoren und bieten perfekte Initiationsstellen für die Entstehung und das Wachstum von Ermüdungsrissen.

Wie Vakuumheizen eingeschlossene Gase entfernt

Die Vakuumwärmebehandlung schafft die ideale Umgebung, um diese schädlichen Gase durch einen Diffusionsprozess aus dem Material zu entfernen. Der Prozess basiert auf zwei Schlüsselprinzipien.

Die Rolle hoher Temperaturen

Das Erhitzen des Materials verleiht den eingeschlossenen Gasatomen mehr kinetische Energie. Diese erhöhte Energie ermöglicht es ihnen, sich viel freier innerhalb des festen Kristallgitters des Metalls zu bewegen oder zu diffundieren.

Die Rolle von niedrigem Druck (Vakuum)

Die Vakuumpumpe entfernt die Atmosphäre aus dem Ofen und erzeugt einen massiven Druckunterschied. Der Partialdruck von Wasserstoff, Sauerstoff und Stickstoff im Inneren des Metalls ist plötzlich viel höher als der Druck in der umgebenden Kammer.

Angetrieben durch diesen Gradienten diffundieren die neu beweglichen Gasatome vom Inneren des Bauteils zu seiner Oberfläche, wo sie vom Vakuumsystem abgesaugt werden.

Der direkte Zusammenhang: Von der Entgasung zur Leistung

Durch die Beseitigung dieser internen Fehlerquellen können die inhärenten Eigenschaften des Materials voll zur Geltung kommen. Die Verbesserung ist nicht additiv; es ist eine Wiederherstellung des wahren Potenzials des Materials.

Erhöhte Ermüdungsfestigkeit

Durch die Entfernung von Wasserstoff wird die Hauptursache der Versprödung beseitigt. Durch die Entfernung von Oxid- und Nitrideinschlüssen werden die internen Initiationspunkte für Ermüdungsrisse entfernt. Das Ergebnis ist eine dramatische Erhöhung der Fähigkeit des Materials, zyklischen Belastungen standzuhalten.

Verbesserte Zähigkeit und Festigkeit

Eine sauberere, homogenere Mikrostruktur, frei von spröden Partikeln, ist von Natur aus zäher und stärker. Die Energie eines Aufpralls oder einer Last wird gleichmäßiger über die metallische Struktur verteilt, anstatt sich an einem Defekt zu konzentrieren.

Überlegene Verschleiß- und Notlaufeigenschaften

Die Entfernung von Gasen führt zu einer saubereren Oberfläche und Unteroberfläche. Dies verhindert, dass harte Oxidpartikel sich lösen und als abrasiver dritter Körper wirken, was sowohl den Verschleiß als auch die Beständigkeit des Materials gegen Fressen oder Kaltverschweißung unter hohem Kontaktdruck verbessert.

Die Kompromisse verstehen

Obwohl hochwirksam, unterliegt der Entgasungseffekt physikalischen Gesetzen und ist kein sofortiges Wundermittel.

Es ist ein diffusionsgesteuerter Prozess

Die Entgasung braucht Zeit. Gase müssen vom Kern des Teils zur Oberfläche wandern. Dickere Komponenten erfordern deutlich längere Haltezeiten bei Temperatur, um eine vollständige Diffusion zu ermöglichen, was die Zykluszeit und die Kosten erhöht.

Vakuumhöhe und Temperatur sind entscheidend

Ein tieferes Vakuum und eine höhere Temperatur beschleunigen den Entgasungsprozess. Es gibt jedoch praktische Grenzen. Die Temperatur muss für die spezifische Wärmebehandlung der Legierung geeignet sein, und das Erreichen eines extrem hohen Vakuums bringt schnell abnehmende Erträge und höhere Gerätekosten mit sich.

Nicht alle Materialien reagieren gleich

Einige Legierungen sind während ihrer Herstellung anfälliger für Gasabsorption als andere. Die Notwendigkeit und die Parameter eines Entgasungszyklus müssen auf der Grundlage des spezifischen Materials und seiner beabsichtigten Anwendung bewertet werden, insbesondere für missionskritische Komponenten.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis des Entgasungsmechanismus ermöglicht es Ihnen, die Vakuumwärmebehandlung strategisch anzuwenden, um spezifische technische Ergebnisse zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Lebensdauer bei Ermüdung liegt (z. B. Federn, Lager, Luft- und Raumfahrtstrukturen): Priorisieren Sie einen robusten Vakuumzyklus, um die Wasserstoffversprödung zu mindern, da dies die Hauptursache für vorzeitiges Versagen bei hochzyklischen Anwendungen ist.

- Wenn Ihr Hauptaugenmerk auf Zähigkeit und Schlagfestigkeit liegt (z. B. Hochleistungswerkzeuge, Gesenke): Nutzen Sie die Entgasung, um eine saubere Mikrostruktur zu schaffen, die frei von Oxideinschlüssen ist, die als Initiationspunkte für spröde Brüche wirken.

- Wenn Ihr Hauptaugenmerk auf der Optimierung der Oberflächenleistung liegt (z. B. Zahnräder, Verschleißteile): Nutzen Sie den Entgasungseffekt, um eine saubere Oberfläche und Unteroberfläche zu gewährleisten, die Verschleißfestigkeit zu verbessern und das Risiko von Fressen zu verringern.

Indem Sie die Entgasung als bewusstes technisches Werkzeug betrachten, gehen Sie über das bloße Erhitzen eines Teils hinaus und beginnen, seine Struktur für maximale Leistung und Zuverlässigkeit zu verfeinern.

Zusammenfassungstabelle:

| Vorteil | Schlüsselwirkung |

|---|---|

| Erhöhte Ermüdungsfestigkeit | Reduziert Wasserstoffversprödung und Rissbildung, verbessert die Beständigkeit gegen zyklische Belastung |

| Verbesserte Zähigkeit und Festigkeit | Erzeugt eine sauberere Mikrostruktur für bessere Schlag- und Lastverteilung |

| Überlegene Verschleiß- und Notlaufeigenschaften | Verhindert abrasive Partikel und Fressen, verlängert die Lebensdauer der Komponente |

| Längere Lebensdauer | Beseitigt interne Defekte, stellt das Materialpotenzial für Zuverlässigkeit wieder her |

Bereit, Ihre Metallkomponenten durch präzise Entgasung zu verbessern? Durch außergewöhnliche F&E und hauseigene Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphäreöfen sowie CVD/PECVD-Systeme, wird durch unsere starke Fähigkeit zur tiefgehenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Vakuumheizlösungen die Leistung und Haltbarkeit Ihres Materials optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit