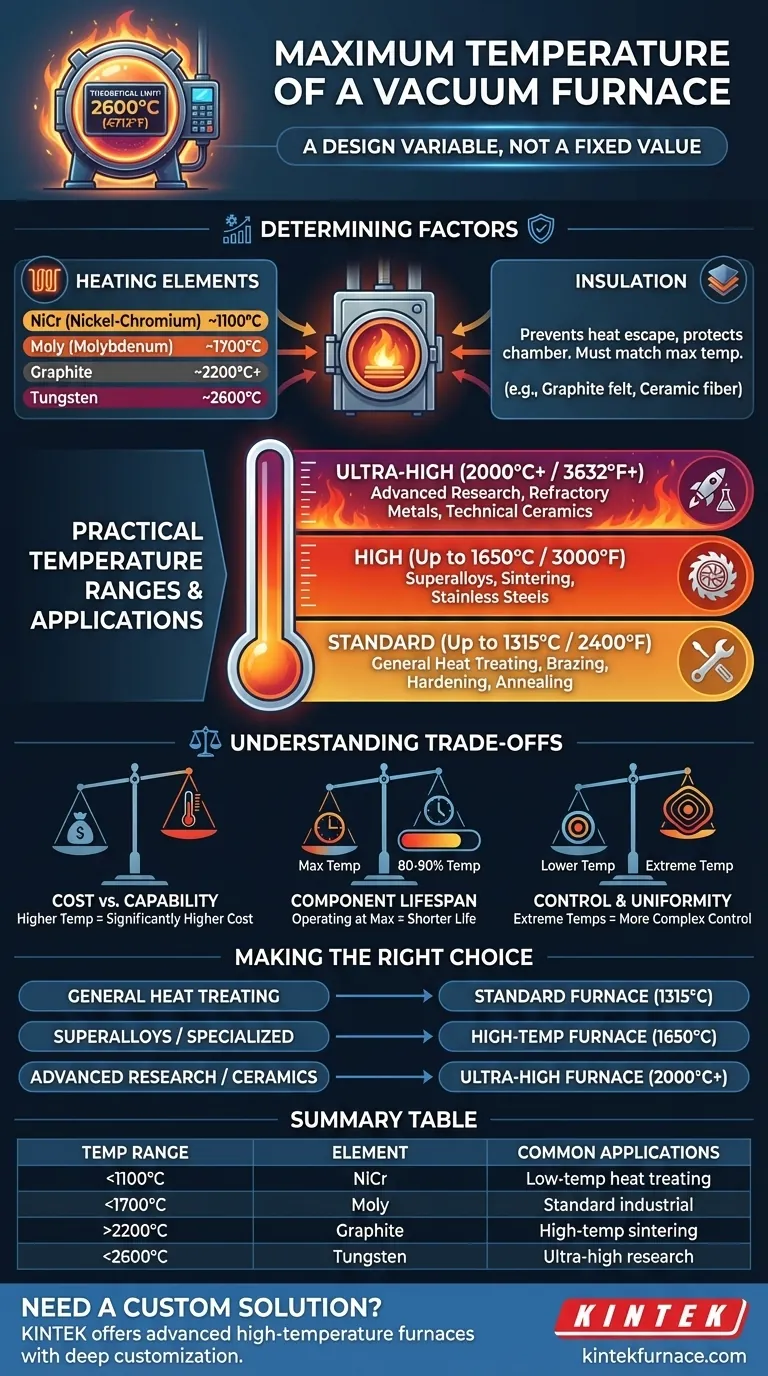

Im Prinzip kann ein Vakuumofen so konstruiert werden, dass er Temperaturen von bis zu 2600 °C (4712 °F) erreicht. Die überwiegende Mehrheit der Industrie- und Laboröfen arbeitet jedoch innerhalb spezifischer, niedrigerer Temperaturbereiche, die durch ihre Konstruktion und den vorgesehenen Verwendungszweck bestimmt werden.

Die maximale Temperatur eines Vakuumofens ist kein fester Wert, sondern eine Designvariable. Sie wird durch die Materialien bestimmt, die für seine Heizelemente und Isolierung verwendet werden, wobei verschiedene Modelle für spezifische thermische Verarbeitungsanforderungen von der Standardglühung bis zum Sintern von Hochleistungskeramiken entwickelt wurden.

Was bestimmt die maximale Temperatur eines Ofens?

Die theoretische Temperaturgrenze ist eine Funktion der Materialien, die in der „Heizzone“ des Ofens verwendet werden – dem internen Bereich, der die Zieltemperatur erreicht. Zwei Komponenten sind die primären limitierenden Faktoren.

Die Rolle der Heizelemente

Heizelemente sind das Herzstück des Ofens und wandeln elektrische Energie in Wärme um. Das Material, das für diese Elemente verwendet wird, bestimmt direkt die maximal erreichbare Temperatur.

- Nickel-Chrom (NiCr): Üblich für Anwendungen mit niedrigeren Temperaturen, typischerweise bis maximal 1100 °C.

- Molybdän (Moly): Wird für Standard- und Hochtemperaturöfen verwendet, kann bis zu 1700 °C erreichen.

- Graphit: Der Standard für viele Hochtemperaturanwendungen, zuverlässig bis 2200 °C und in Spezialausführungen sogar noch höher.

- Wolfram: Wird für Ultrahochtemperaturanforderungen eingesetzt, wodurch Öfen 2200 °C überschreiten und sich der Grenze von 2600 °C nähern können.

Die Bedeutung der Isolierung

Die Isolierung verhindert, dass Wärme aus der Heizzone entweicht und schützt die wassergekühlten Wände der Vakuumkammer. Die Wahl der Isolierung muss mit der maximalen Betriebstemperatur kompatibel sein.

Gängige Isolationsmaterialien sind geschichteter Graphitfilz, starre Graphitfaserplatten oder Keramikfasermaterialien. Ein Isolationspaket, das nur für 1300 °C ausgelegt ist, kann nicht in einem Ofen mit Graphitelementen verwendet werden, der für 2000 °C konzipiert ist.

Gängige Temperaturbereiche in der Praxis

Kommerziell erhältliche Vakuumöfen werden typischerweise in Serien angeboten, wobei jede Serie durch ihre maximale Temperatur definiert und für spezifische industrielle Prozesse konzipiert ist.

Standard Industrieöfen (Bis zu 1315 °C / 2400 °F)

Dies ist der gängigste Bereich und deckt eine Vielzahl von Wärmebehandlungsprozessen ab. Diese Öfen sind Arbeitstiere für Anwendungen wie Löten, Härten, Anlassen und Glühen von Standardstählen und -legierungen.

Hochtemperaturöfen (Bis zu 1650 °C / 3000 °F)

Dieser Bereich ist für die Verarbeitung von spezialisierten Materialien wie Edelstählen, Superlegierungen und bestimmten Keramiken erforderlich. Sie liefern die höhere thermische Energie, die für Prozesse wie das Sintern und Spannungsarmglühen von Hochleistungskomponenten benötigt wird.

Ultrahochtemperaturöfen (2000 °C+ / 3632 °F+)

Diese Öfen sind den anspruchsvollsten Anwendungen vorbehalten und werden für die Forschung an fortschrittlichen Materialien, das Sintern von refraktären Metallen (wie Wolfram und Tantal) und das Brennen technischer Keramiken eingesetzt. Das Erreichen dieser Temperaturen erfordert spezielle Graphit- oder Wolframelemente und robuste Isolationspakete.

Die Kompromisse verstehen

Die Auswahl eines Ofens basierend auf seiner maximalen Temperatur beinhaltet erhebliche Kompromisse bei Kosten, Lebensdauer und Betriebskomplexität.

Kosten vs. Leistungsfähigkeit

Es besteht eine direkte und steile Korrelation zwischen der maximalen Temperatur eines Ofens und seinen Kosten. Die exotischen Materialien, die für Ultrahochtemperatur-Elemente (Wolfram) und Isolierung benötigt werden, sind deutlich teurer als Standard-Molybdän- und Keramikfasersysteme.

Lebensdauer der Komponenten

Der kontinuierliche Betrieb eines Ofens bei seiner absoluten maximalen Nennleistung verkürzt die Lebensdauer seiner Heizelemente und Isolierung drastisch. Für eine optimale Langlebigkeit und Zuverlässigkeit ist es am besten, einen Ofen zu wählen, bei dem Ihre Zielprozesstemperatur etwa 80-90 % seiner maximalen Nennleistung beträgt.

Steuerung und Gleichmäßigkeit

Während moderne Systeme eine außergewöhnliche Prozesskontrolle bieten (oft auf +/- 1°C genau), wird die Aufrechterhaltung einer strengen Temperaturgleichmäßigkeit bei extremen Temperaturen schwieriger. Hochtemperaturöfen erfordern ausgeklügelte Designs, um sicherzustellen, dass die gesamte Beschickung die gleiche Temperatur erreicht, was für die Prozesswiederholbarkeit entscheidend ist.

Die richtige Wahl für Ihre Anwendung treffen

Der „beste“ Ofen ist derjenige, der Ihre spezifischen Prozessanforderungen erfüllt, ohne überkonstruiert zu sein. Berücksichtigen Sie Ihr primäres Ziel, um Ihre Auswahl zu treffen.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Wärmebehandlung von Stählen und gängigen Legierungen liegt: Ein Standardofen mit einer maximalen Temperatur von etwa 1315 °C (2400 °F) bietet das beste Gleichgewicht zwischen Leistungsfähigkeit und Kosten.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Superlegierungen oder spezialisierten Materialien liegt: Sie benötigen ein Hochtemperaturmodell, wahrscheinlich im Bereich von 1650 °C (3000 °F).

- Wenn Ihr Hauptaugenmerk auf fortschrittlicher Forschung, Keramiken oder refraktären Metallen liegt: Sie müssen einen Ultrahochtemperaturofen spezifizieren, der 2000 °C (3632 °F) oder mehr erreichen kann.

Letztendlich ist die Definition Ihrer Material- und Prozessanforderungen der entscheidende erste Schritt zur Auswahl eines Ofens mit der entsprechenden Temperaturfähigkeit.

Übersichtstabelle:

| Temperaturbereich | Heizelemente | Gängige Anwendungen |

|---|---|---|

| Bis zu 1100 °C | Nickel-Chrom (NiCr) | Niedertemperatur-Wärmebehandlung |

| Bis zu 1700 °C | Molybdän (Moly) | Standard-Industrieprozesse |

| Bis zu 2200 °C+ | Graphit | Hochtemperatur-Sintern |

| Bis zu 2600 °C | Wolfram | Ultrahochtemperaturforschung |

Benötigen Sie eine kundenspezifische Vakuumofenlösung? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie die interne Fertigung, um fortschrittliche Hochtemperaturöfen anzubieten, darunter Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um die Effizienz Ihres Labors zu steigern und überlegene thermische Verarbeitungsergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was ist der Zweck einer Wärmebehandlung bei 1400°C für poröses Wolfram? Wesentliche Schritte zur strukturellen Verstärkung

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Welche Rolle spielen Vakuumpumpen in einem Vakuumwärmebehandlungsofen? Entfesseln Sie überlegene Metallurgie mit kontrollierten Umgebungen

- Warum ist ein Hochvakuum für das Sintern von Ti-6Al-4V unerlässlich? Schützen Sie Ihre Legierungen vor Versprödung

- Welche Aufgaben erfüllt ein Hochvakuum-Sinterofen für PEM-Magnete? Erreichen der Spitzendichte