Im Kern bietet ein Vakuumofen eine signifikante Reduzierung der direkten Umweltverschmutzung im Vergleich zu herkömmlichen atmosphärischen Öfen. Durch den Betrieb in einem nahezu vollständigen Vakuum werden die Verbrennungsnebenprodukte und Prozessgase eliminiert, die mit der konventionellen Wärmebehandlung verbunden sind, was zu einem saubereren Betriebs-Fußabdruck vor Ort führt.

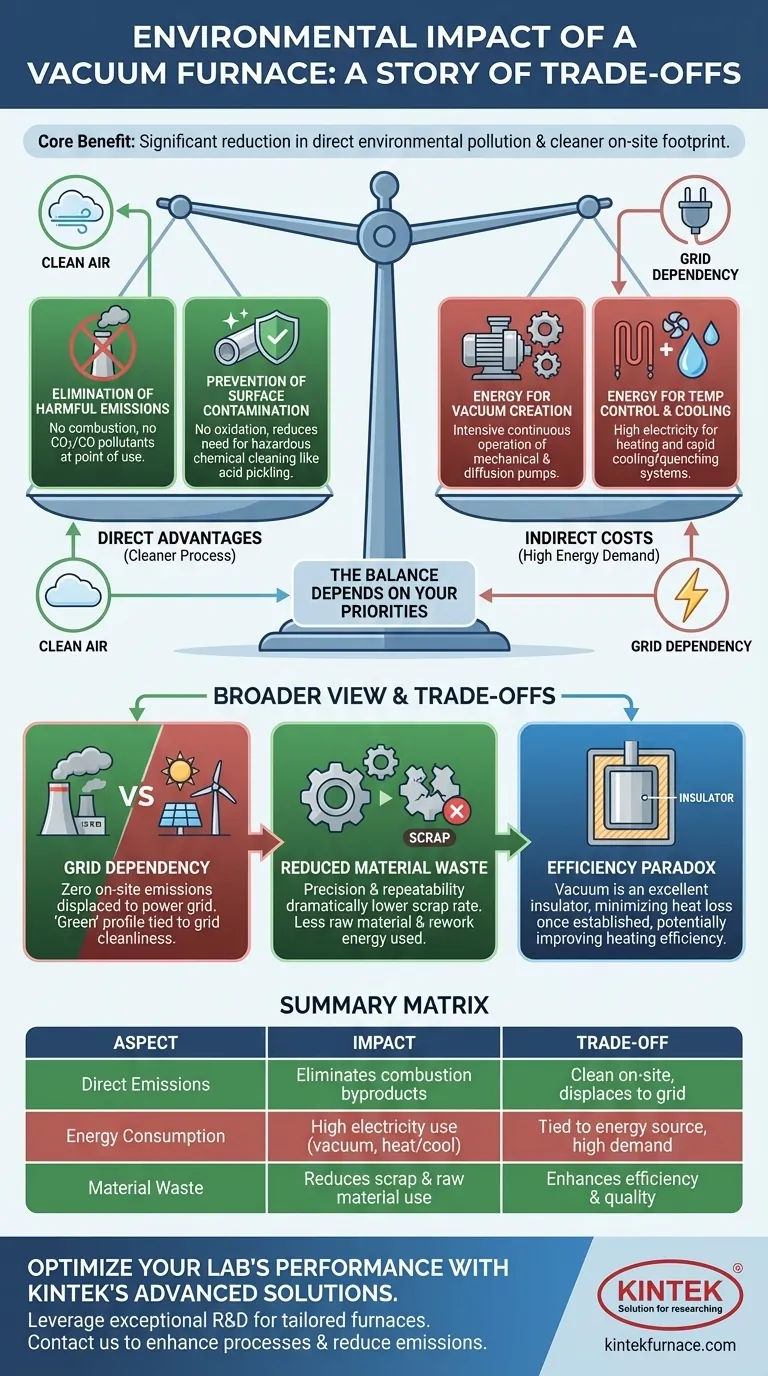

Die wahren Umweltauswirkungen eines Vakuumofens sind eine Geschichte von Kompromissen. Während er direkte, lokale Emissionen eliminiert, verlagert er die Umweltlast auf einen hohen Stromverbrauch, wodurch sein gesamtes "grünes" Profil von der Energiequelle und seiner Fähigkeit zur Reduzierung von Materialabfällen abhängt.

Die direkten Umweltvorteile

Der primäre Umweltvorteil eines Vakuumofens ergibt sich aus dem, was er aus dem Prozess entfernt: die Atmosphäre selbst. Dies führt zu zwei entscheidenden Vorteilen.

### Eliminierung schädlicher Emissionen

Herkömmliche Öfen verbrennen oft Brennstoffe oder verwenden Schutzgasatmosphären, wodurch Kohlendioxid (CO2), Kohlenmonoxid (CO) und andere Schadstoffe freigesetzt werden. Ein Vakuumofen hat naturgemäß keine Verbrennung und somit keine direkten brennstoffbezogenen Emissionen, was ihn zu einer schadstofffreien Alternative am Einsatzort macht.

### Vermeidung von Oberflächenkontamination

Die Vakuumumgebung verhindert, dass Sauerstoff und andere reaktive Gase mit der Materialoberfläche interagieren. Dies eliminiert Oxidation, Entkohlung und andere Formen der Kontamination, die oft sekundäre Reinigungsprozesse wie Säurebeizen oder Strahlmittelreinigung erfordern, wodurch der Einsatz und die Entsorgung gefährlicher Chemikalien reduziert wird.

Die indirekten Umweltkosten: Energieverbrauch

Der "saubere" Betrieb eines Vakuumofens geht mit einem erheblichen elektrischen Energiebedarf einher. Diese Auswirkungen treten in zwei Hauptbereichen auf.

### Der Energiebedarf für das Vakuum

Das Erzeugen und Aufrechterhalten eines hochwertigen Vakuums ist ein energieintensiver Prozess. Leistungsstarke mechanische Pumpen und Diffusionspumpen müssen während des gesamten Zyklus kontinuierlich laufen, um Luftmoleküle aus der Kammer zu entfernen, was einen erheblichen Teil des gesamten Energieverbrauchs des Ofens ausmacht.

### Die Energie für Temperaturregelung und Kühlung

Während das Vakuum als hervorragender Isolator wirkt (was die Heizeffizienz verbessern kann), benötigt das System immer noch große Mengen an Elektrizität für seine Heizelemente. Darüber hinaus erfordern viele Prozesse eine schnelle Abkühlung oder "Abschreckung", was oft leistungsstarke Lüfter oder Wasserkühlsysteme beinhaltet, was eine weitere Ebene des Energie- und Ressourcenbedarfs hinzufügt.

Die Abwägungen verstehen: Eine breitere Sicht auf die Auswirkungen

Die Bewertung der Umweltauswirkungen erfordert einen Blick über direkte Emissionen oder den Energieverbrauch hinaus. Die wahre Berechnung beinhaltet eine ganzheitlichere Bewertung des gesamten Herstellungslebenszyklus.

### Direkte Emissionen vs. Netzabhängigkeit

Der Umweltvorteil von null lokalen Emissionen ist klar. Diese Sauberkeit verlagert jedoch die Umweltauswirkungen auf das Stromnetz. Ein Vakuumofen, der mit Strom aus fossilen Brennstoffen betrieben wird, lagert seine Emissionen lediglich aus, anstatt sie zu eliminieren. Seine grünen Referenzen sind somit direkt an die Sauberkeit des lokalen Energienetzes gebunden.

### Hohe Anfangskosten vs. reduzierter Materialabfall

Vakuumöfen bieten unübertroffene Präzision, Wiederholbarkeit und Kontrolle. Dies führt zu überlegenen Materialeigenschaften, erhöhter Bauteilfestigkeit und minimaler Verformung oder Verzug.

Diese Präzision reduziert die Ausschussrate dramatisch. Weniger fehlerhafte oder außerhalb der Spezifikation liegende Teile bedeuten weniger verschwendetes Rohmaterial, weniger verschwendete Herstellungsenergie und weniger Bedarf an energieintensiver Nacharbeit, was einen starken, wenn auch indirekten Umweltvorteil bietet.

### Das Effizienzparadoxon

Es gibt einen scheinbaren Widerspruch im Energieprofil des Ofens. Das Erzeugen des Vakuums ist energieintensiv. Sobald es jedoch hergestellt ist, ist das Vakuum ein außergewöhnlicher Isolator, der den Wärmeverlust nach außen minimiert.

Dies kann die eigentliche Heizphase effizienter machen als in einem herkömmlichen Ofen, wo ständig Wärme an die umgebende Atmosphäre verloren geht. Die Gesamtenergiebilanz hängt vollständig vom spezifischen Prozess, der Zykluszeit und dem Gerätedesign ab.

Wie Sie die wahren Auswirkungen für Ihre Anwendung bewerten

Die Wahl der richtigen Technologie hängt davon ab, welche Umwelt- und Betriebsmetriken Sie priorisieren.

- Wenn Ihr Hauptaugenmerk auf der Eliminierung lokaler Emissionen und gefährlicher Nebenprodukte liegt: Ist der Vakuumofen eine überlegene Wahl, da er direkte Verbrennungsschadstoffe und die Notwendigkeit vieler chemischer Nachbearbeitungsschritte vollständig eliminiert.

- Wenn Ihr Hauptaugenmerk auf der Minimierung des Gesamtenergieverbrauchs liegt: Ist die Bewertung komplexer; Sie müssen den hohen Strombedarf des Vakuumofens mit dem gesamten Energie-Fußabdruck eines atmosphärischen Ofens vergleichen, einschließlich dessen Prozessgasverbrauch und der Energie, die durch die Nacharbeit von Ausschussteilen verschwendet wird.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung von Materialabfällen und der Maximierung der Qualität liegt: Bietet die Präzision und Wiederholbarkeit eines Vakuumofens einen entscheidenden Vorteil, indem er hochwertigere, langlebigere Komponenten mit einer deutlich geringeren Ausschussrate produziert.

Letztendlich tauscht ein Vakuumofen direkte, sichtbare Verschmutzung gegen eine höhere, weniger sichtbare Abhängigkeit vom Stromnetz ein, während er gleichzeitig tiefgreifende Vorteile bei der Materialeffizienz bietet.

Zusammenfassungstabelle:

| Aspekt | Umweltauswirkungen |

|---|---|

| Direkte Emissionen | Eliminiert Verbrennungsnebenprodukte und Prozessgase, reduziert die Umweltverschmutzung vor Ort |

| Energieverbrauch | Hoher Stromverbrauch für Vakuum-Erzeugung, Heizung und Kühlung, abhängig von der Sauberkeit des Netzes |

| Materialabfall | Reduziert Ausschussraten durch präzise Kontrolle, minimiert Rohmaterial- und Energieverschwendung |

| Gesamtabwägungen | Verlagert die Umweltlast auf Energiequellen und verbessert gleichzeitig Effizienz und Qualität |

Optimieren Sie die Umwelt- und Betriebsleistung Ihres Labors mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch exzellente Forschung und Entwicklung sowie hauseigene Fertigung bieten wir vielfältigen Laboren maßgeschneiderte Optionen wie Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen, wodurch Sie Emissionen reduzieren, Abfälle minimieren und überragende Ergebnisse erzielen können. Bereit, Ihre Prozesse zu verbessern? Kontaktieren Sie uns noch heute für eine fachkundige Beratung und entdecken Sie, wie unsere Lösungen Ihren spezifischen Anwendungen zugutekommen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität