Moderne Vakuumöfen stellen eine grundlegende Veränderung in der Wärmebehandlung dar und erzielen durch überlegene Konstruktionsprinzipien und fortschrittliche Materialien erhebliche Energie- und Umweltvorteile. Ihre Effizienz beruht auf fortschrittlicher Isolierung und elektrischer Heizung in einer abgedichteten Umgebung, während ihr primärer Umweltvorteil darin besteht, dass die Notwendigkeit brennbarer Atmosphären entfällt und somit die Entstehung von Prozessemissionen an der Quelle verhindert wird.

Der entscheidende Fortschritt liegt nicht nur in besseren Komponenten, sondern in einer anderen Philosophie. Anstatt Brennstoff ineffizient zu verbrennen, um eine Atmosphäre zu erzeugen und aufrechtzuerhalten, verwenden Vakuumöfen Elektrizität präzise in einem geschlossenen System, wodurch die größte Energieverschwendung und Emissionsquelle herkömmlicher Öfen eliminiert wird.

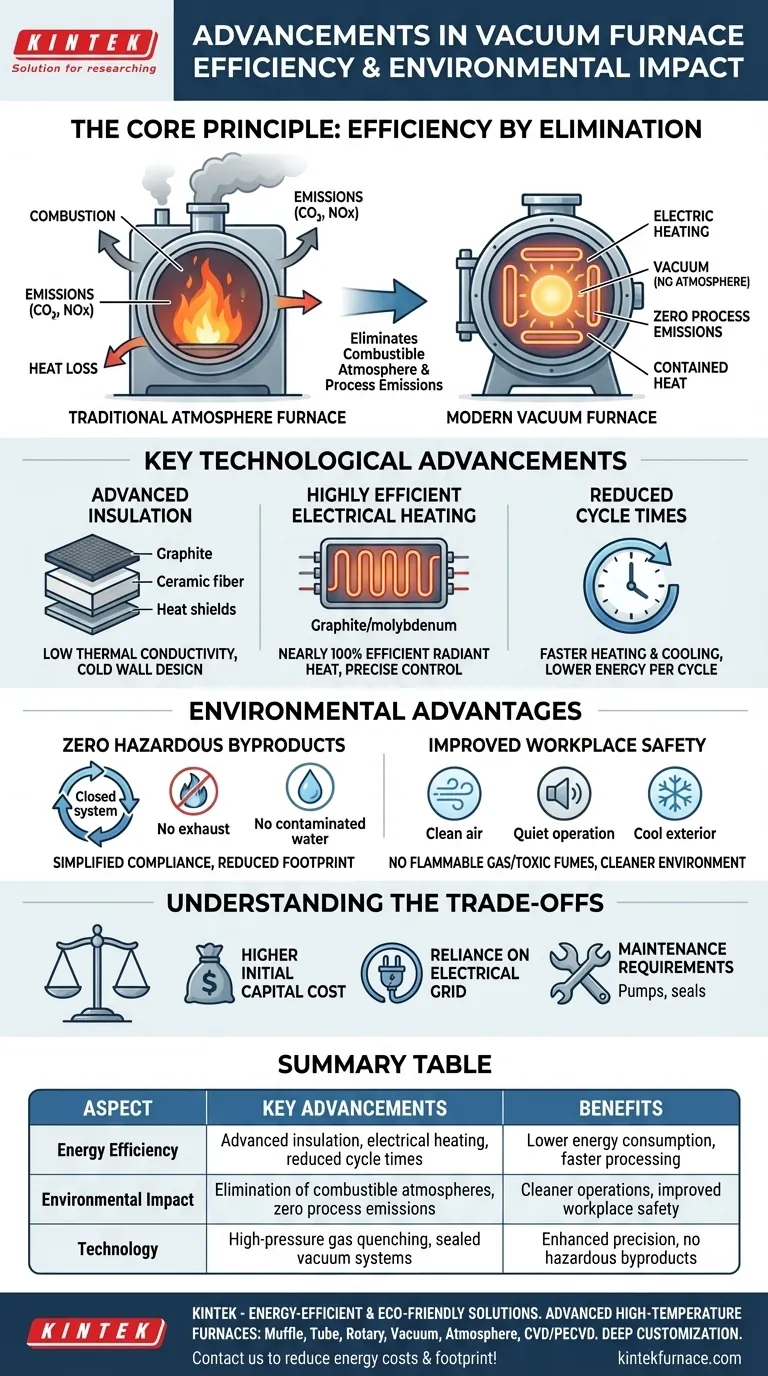

Das Kernprinzip: Effizienz durch Eliminierung

Der bedeutendste Fortschritt in der Vakuumofentechnologie ist das, was sie aus der Wärmebehandlungsgleichung entfernt: die brennbare Atmosphäre. Diese einzelne Änderung hat kaskadierende Vorteile sowohl für den Energieverbrauch als auch für die Umweltauswirkungen.

Keine Atmosphäre, keine Verbrennung

In einem traditionellen Ofen wird eine spezifische Atmosphäre (z. B. endothermes Gas) durch Verbrennen von Erdgas erzeugt. Dieser Prozess ist von Natur aus ineffizient.

Ein Vakuumofen erfordert keinen solchen Prozess. Das Vakuum selbst – die Abwesenheit einer Atmosphäre – bietet die perfekte, inerte Umgebung für die meisten Wärmebehandlungsanwendungen und eliminiert den Brennstoff und die Energie, die zur Erzeugung und Aufrechterhaltung einer gasförmigen Atmosphäre benötigt werden.

Eliminierung von Emissionen an der Quelle

Da keine kontinuierliche Verbrennung stattfindet, erzeugt ein Vakuumofen keine Prozessemissionen.

Das bedeutet, dass kein Kohlendioxid (CO2), Kohlenmonoxid (CO) oder Stickoxide (NOx) als Nebenprodukt des Wärmebehandlungsprozesses selbst entstehen, was ihn zu einer grundlegend saubereren Technologie macht.

Verhinderung von konvektivem Wärmeverlust

Atmosphäreöfen müssen ständig entlüftet werden, um Druck und Gasreinheit aufrechtzuerhalten, wobei große Wärmemengen aus dem System abgeführt werden. Dies stellt einen erheblichen und kontinuierlichen Energieverlust dar.

Ein Vakuumofen ist ein abgedichtetes, geschlossenes System. Die gesamte Energie, die in die Heizelemente eingebracht wird, verbleibt in der Heizzone und ist nur auf das Werkstück gerichtet.

Wichtige technologische Fortschritte

Neben dem Kernprinzip haben spezifische Hardware-Verbesserungen den pro Zyklus benötigten Energiebedarf drastisch reduziert.

Fortschrittliche Heizzonenisolierung

Moderne Öfen verwenden mehrschichtige Isolierpakete aus hochreinem Graphitplatten, Keramikfasern oder reflektierenden metallischen Hitzeschilden.

Diese Materialien haben eine extrem geringe Wärmeleitfähigkeit und verhindern, dass Wärme aus der Heizzone entweicht. Dies wird durch einen wassergekühlten "kalten Mantel" des Außenbehälters ergänzt, der die gesamte Wärmeenergie enthält.

Hocheffiziente elektrische Heizung

Vakuumöfen verwenden elektrische Widerstandsheizelemente, typischerweise aus Graphit oder Molybdän. Diese Methode wandelt elektrische Energie in der abgedichteten Kammer nahezu zu 100 % in Strahlungswärme um.

Diese direkte, strahlende Heizung ist wesentlich präziser und weniger verschwenderisch als das Erhitzen eines großen Volumens strömenden Gases, wie es in einem Atmosphäreofen geschieht.

Verkürzte Zykluszeiten

Die Kombination aus überlegener Isolierung und effizienter Heizung ermöglicht es dem Ofen, die Zieltemperaturen schneller zu erreichen.

Ebenso können moderne Hochdruck-Gasabschrecksyysteme die Last schnell und gleichmäßig abkühlen. Kürzere Aufheiz- und Abkühlzeiten führen direkt zu einem geringeren Energieverbrauch pro Zyklus.

Umweltvorteile verstehen

Die Umweltvorteile der Vakuumtechnologie gehen über die reine Emissionsreduzierung hinaus.

Keine gefährlichen Nebenprodukte

Das geschlossene System bedeutet, dass keine Abgase oder kontaminiertes Prozesswasser freigesetzt werden, die andernfalls eine kostspielige Sekundärbehandlung erfordern würden.

Dies vereinfacht die Einhaltung von Umweltvorschriften und reduziert den gesamten ökologischen Fußabdruck der Produktionsanlage.

Verbesserte Arbeitssicherheit und Umwelt

Die Eliminierung von brennbarem Erdgas und giftigem Kohlenmonoxid aus der Werkshalle schafft eine deutlich sicherere und sauberere Arbeitsumgebung für die Bediener.

Vakuumöfen laufen leise und strahlen keine übermäßige Wärme in den umgebenden Arbeitsbereich ab, was die Arbeitsbedingungen weiter verbessert.

Die Kompromisse verstehen

Obwohl Vakuumöfen sehr effizient sind, bringen sie eigene Überlegungen mit sich.

Höhere anfängliche Kapitalkosten

Vakuumöfen haben aufgrund der Komplexität der Vakuumpumpen, der Kammer und der Steuerungssysteme in der Regel einen höheren Anschaffungspreis als herkömmliche Atmosphäreöfen.

Abhängigkeit vom Stromnetz

Die Energiequelle ist Elektrizität. Während der Ofen selbst sehr effizient ist, hängt sein gesamter CO2-Fußabdruck von der CO2-Intensität des Stromnetzes ab, das die Energie liefert.

Wartungsanforderungen

Die Wartung eines Hochvakuumsystems erfordert spezielles Wissen. Pumpen, Dichtungen und Instrumente benötigen regelmäßige, fachmännische Wartung, um eine optimale Leistung zu gewährleisten und Lecks zu verhindern.

Die richtige Wahl für Ihr Ziel treffen

Ihr spezifisches Ziel wird bestimmen, ob ein Vakuumofen die richtige Investition ist.

- Wenn Ihr Hauptaugenmerk auf der Minimierung direkter Betriebsmissionen liegt: Ein Vakuumofen ist die definitive Wahl, da er Prozessgasemissionen wie CO2 und NOx vollständig eliminiert.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung langfristiger Betriebskosten liegt: Die überragende Energieeffizienz und die Eliminierung verbrauchbarer Atmosphären führen oft zu niedrigeren Gesamtbetriebskosten, was die höheren Anfangsinvestitionen rechtfertigt.

- Wenn Ihr Hauptaugenmerk auf Prozesskontrolle und Teilequalität liegt: Die saubere, inerte Vakuumumgebung verhindert Oberflächenoxidation und Entkohlung und erzeugt hellere, sauberere Teile, die oft keine Nachbearbeitung erfordern.

Durch die grundlegende Neugestaltung der Wärmebehandlungsumgebung bieten moderne Vakuumöfen einen klaren Weg zu einer effizienteren, saubereren und qualitativ hochwertigeren Fertigung.

Zusammenfassungstabelle:

| Aspekt | Wichtige Fortschritte | Vorteile |

|---|---|---|

| Energieeffizienz | Fortschrittliche Isolierung, elektrische Heizung, verkürzte Zykluszeiten | Geringerer Energieverbrauch, schnellere Verarbeitung |

| Umweltbelastung | Eliminierung brennbarer Atmosphären, keine Prozessemissionen | Saubererer Betrieb, verbesserte Arbeitssicherheit |

| Technologie | Hochdruck-Gasabschreckung, abgedichtete Vakuumsysteme | Erhöhte Präzision, keine gefährlichen Nebenprodukte |

Sind Sie bereit, Ihr Labor mit energieeffizienten und umweltfreundlichen Wärmebehandlungslösungen aufzurüsten? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperaturöfen anzubieten, darunter Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäreöfen sowie CVD-/PECVD-Systeme. Unsere ausgeprägte Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen erfüllen. Kontaktieren Sie uns noch heute, um zu erfahren, wie unsere Vakuumöfen Ihre Energiekosten und Ihren ökologischen Fußabdruck reduzieren können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung