Kurz gesagt bietet eine Vakuumumgebung in einem Wärmebehandlungsofen drei Hauptvorteile: Sie schützt die Materialoberfläche, verbessert seine inneren Eigenschaften und ermöglicht eine unvergleichliche Prozesskontrolle. Durch die Entfernung reaktiver atmosphärischer Gase wie Sauerstoff werden Oxidation und Entkohlung verhindert, was zu einer sauberen, glänzenden Oberfläche führt und die beabsichtigte chemische Zusammensetzung des Werkstücks bewahrt.

Der grundlegende Vorteil eines Vakuums ist nicht nur die Entfernung von Luft, sondern die Schaffung einer chemisch inerten und hochstabilen Umgebung. Dies eliminiert unerwünschte Variablen und ermöglicht ein Maß an Präzision und Materialreinheit, das mit herkömmlichen atmosphärenbasierten Methoden oft unerreichbar ist.

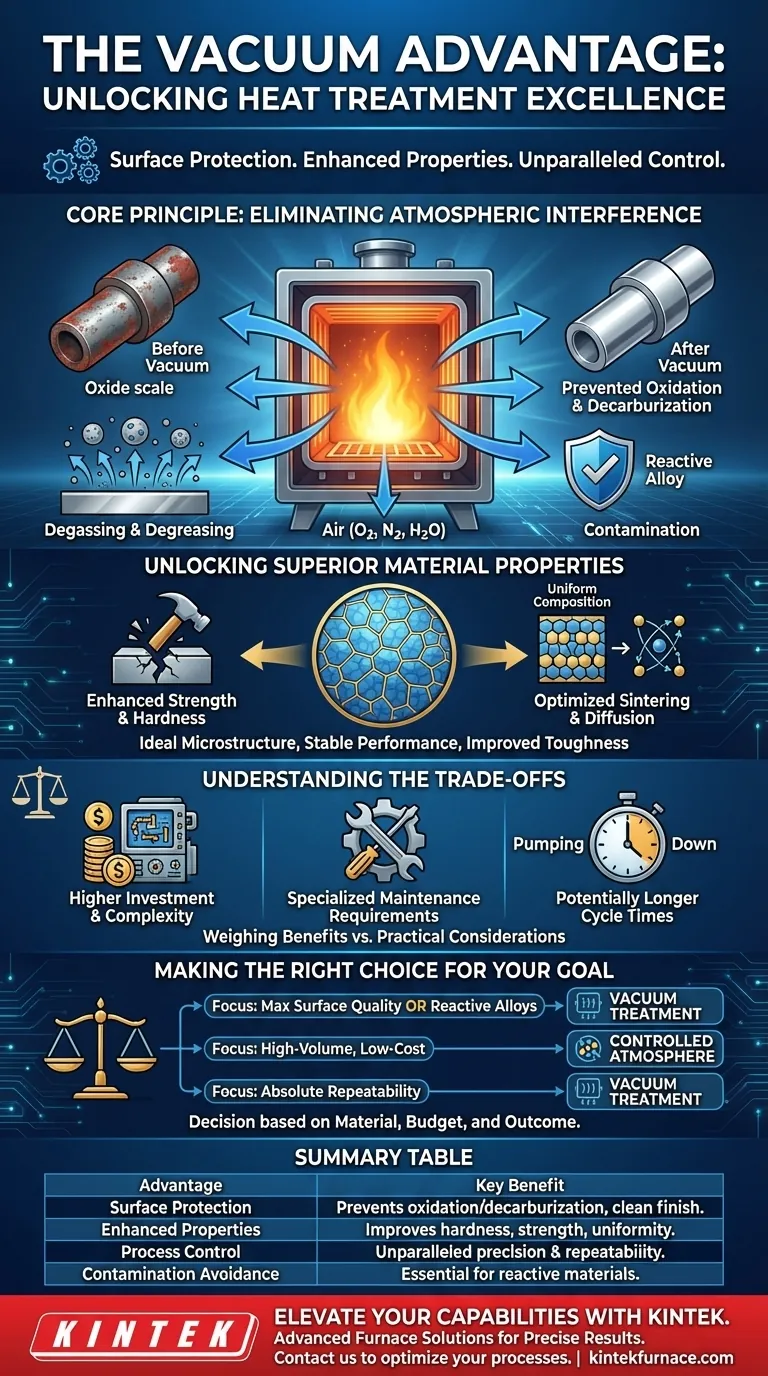

Das Grundprinzip: Eliminierung atmosphärischer Störungen

Die primäre Funktion des Vakuums ist es, die Luft – und insbesondere den Sauerstoff, Stickstoff und Wasserdampf – zu entfernen, die bei hohen Temperaturen schädlich mit Metallen reagieren können.

Vermeidung von Oxidation und Entkohlung

Bei erhöhten Temperaturen reagieren die meisten Metalle bereitwillig mit Sauerstoff und bilden eine Oxidschicht auf der Oberfläche. Eine Vakuumumgebung entzieht dem Prozess diesen Reaktionspartner und verhindert die Oxidation vollständig.

Ebenso kann der Kohlenstoff in Stahllegierungen mit Sauerstoff reagieren und die Materialoberfläche verlassen, ein Phänomen, das als Entkohlung bekannt ist. Dies schwächt die Oberflächenschicht, wird aber im Vakuum vollständig vermieden.

Erzielung ultimativer Oberflächenreinheit

Da keine Oxidation auftritt, kommen Teile aus einem Vakuumofen mit einer hellen, sauberen Oberfläche. Dies macht oft eine Nachbehandlung wie Reinigung oder Bearbeitung zur Entfernung von Zunder überflüssig.

Darüber hinaus erleichtert die Niederdruckumgebung das Entgasen und Entfetten. Flüchtige Verunreinigungen, Öle oder Spurenelemente auf der Werkstückoberfläche werden verdampft und vom Vakuumsystem abgesaugt, was zu einem reineren Endprodukt führt.

Vermeidung von Verunreinigungen

Bei hochreaktiven Materialien wie Titan oder Superlegierungen können selbst Spuren atmosphärischer Gase zu Verunreinigungen führen, die ihre mechanischen Eigenschaften beeinträchtigen. Ein Vakuum ist unerlässlich, um diese Hochleistungsmaterialien zu verarbeiten, ohne ihre Integrität zu beeinträchtigen.

Erschließung überlegener Materialeigenschaften

Durch die präzise Steuerung der thermischen und chemischen Umgebung verbessert die Vakuumwärmebehandlung direkt die Endqualität des Werkstücks.

Verbesserung von mechanischer Festigkeit und Härte

Die Fähigkeit, gleichmäßig zu erhitzen und dann mit einer präzise gesteuerten Rate abzukühlen, ermöglicht die Entwicklung einer idealen metallurgischen Mikrostruktur. Dies führt zu einer gleichmäßigeren Materialstruktur und stabileren Leistung.

Diese Präzision verbessert direkt kritische mechanische Eigenschaften wie Härte, Festigkeit und Zähigkeit und stellt sicher, dass das Bauteil seine Konstruktionsspezifikationen erfüllt.

Gewährleistung der chemischen Integrität

Ohne atmosphärische Reaktionen bleibt die chemische Zusammensetzung der Legierung von der Oberfläche bis zum Kern genau wie beabsichtigt. Dies ist entscheidend für Anwendungen, bei denen das präzise Gleichgewicht der Legierungselemente die Leistung bestimmt.

Optimierung von Spezialmaterialien

In Prozessen wie dem Sintern erleichtert das Vakuum die Atomdiffusion, wodurch Partikel effektiver binden, um ein festes, hochdichtes Produkt zu bilden. Bei magnetischen Materialien können präzise thermische Zyklen im Vakuum ihre magnetischen Eigenschaften erheblich verbessern.

Die Kompromisse verstehen

Obwohl leistungsstark, sind Vakuumöfen keine Universallösung. Ihre Vorteile müssen gegen praktische Überlegungen abgewogen werden.

Höhere Anfangsinvestition und Komplexität

Vakuumöfen sind komplexer und teurer in Bau und Anschaffung als ihre atmosphärischen Gegenstücke. Der Bedarf an Vakuumpumpen, robusten Dichtungen und präziser Instrumentierung erhöht die Anfangskosten.

Wartungsanforderungen

Das Vakuumsystem, einschließlich Pumpen, Dichtungen und Messgeräten, erfordert eine spezielle und sorgfältige Wartung, um sicherzustellen, dass es ordnungsgemäß funktioniert und ein korrektes Vakuumniveau aufrechterhält. Undichtigkeiten können eine ganze Charge beeinträchtigen.

Potenziell längere Zykluszeiten

Der Schritt des „Abpumpens“ der Ofenkammer auf das erforderliche Vakuumniveau verlängert den Beginn jedes Zyklus. Während das Erhitzen und Abkühlen schnell sein kann, muss diese anfängliche Abpumpphase in die Gesamtberechnungen des Durchsatzes einbezogen werden.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Wärmebehandlungsmethode hängt vollständig von Ihrem Material, Ihrem Budget und Ihrem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Oberflächenqualität liegt: Die Vakuumbehandlung ist die endgültige Wahl, da sie keine Nachbehandlung erfordert.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung reaktiver oder hochleistungsfähiger Legierungen liegt: Eine Vakuumumgebung ist unerlässlich, um eine katastrophale Materialkontamination zu verhindern.

- Wenn Ihr Hauptaugenmerk auf einer kostengünstigen Behandlung großer Mengen liegt: Ein traditioneller Ofen mit kontrollierter Atmosphäre (z.B. Stickstoff oder Argon) kann kostengünstiger sein, wenn eine gewisse Oberflächenoxidation akzeptabel ist.

- Wenn Ihr Hauptaugenmerk auf absoluter Prozesswiederholbarkeit liegt: Die stabile und steuerbare Natur eines Vakuums bietet eine unvergleichliche Konsistenz von Charge zu Charge.

Letztendlich ist die Wahl eines Vakuumofens eine Entscheidung, Kontrolle und Qualität über alles andere zu stellen.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Oberflächenschutz | Verhindert Oxidation und Entkohlung für eine saubere Oberfläche |

| Verbesserte Eigenschaften | Verbessert Härte, Festigkeit und mikrostrukturelle Gleichmäßigkeit |

| Prozesskontrolle | Bietet unvergleichliche Präzision und Wiederholbarkeit in thermischen Zyklen |

| Vermeidung von Kontaminationen | Unerlässlich für reaktive Materialien wie Titan und Superlegierungen |

Erhöhen Sie die Leistungsfähigkeit Ihres Labors mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch den Einsatz von außergewöhnlicher Forschung und Entwicklung sowie eigener Fertigung bieten wir Vakuum- und Atmosphärenöfen, CVD/PECVD-Systeme und mehr, die auf Ihre einzigartigen experimentellen Anforderungen zugeschnitten sind. Unsere tiefgreifende Anpassung gewährleistet präzise Leistung für Branchen, die reaktive Legierungen und anspruchsvolle Wärmebehandlungen verarbeiten. Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen Ihre Prozesse optimieren und überlegene Ergebnisse liefern kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität