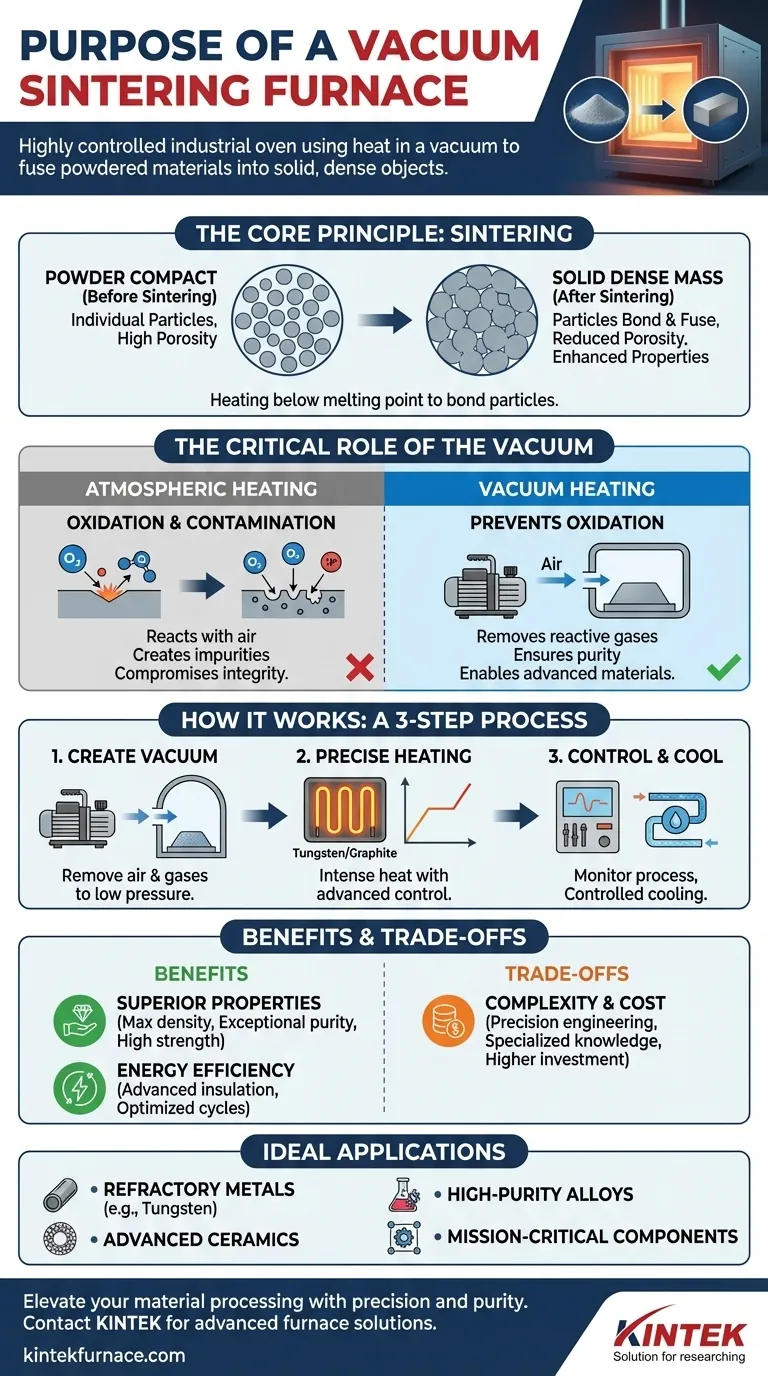

Im Wesentlichen ist ein Vakuum-Sinterofen ein hochkontrollierter Industrieofen, der Wärme in einem Vakuum nutzt, um pulverförmige Materialien zu einem festen, dichten Objekt zu verschmelzen. Sein Hauptzweck ist die Herstellung von Hochleistungsteilen, indem chemische Reaktionen, wie Oxidation, verhindert werden, die sonst beim Erhitzen von Materialien in Gegenwart von Luft auftreten würden.

Der wahre Wert eines Vakuum-Sinterofens liegt nicht nur in seiner Fähigkeit, hohe Temperaturen zu erzeugen, sondern auch in seiner Kraft, eine ultrareine Umgebung zu schaffen. Diese kontrollierte Atmosphäre ermöglicht die Herstellung fortschrittlicher Materialien mit überragender Festigkeit, Reinheit und Leistung, die mit herkömmlichen Heizmethoden unmöglich zu erreichen sind.

Das Kernprinzip: Sintern erklärt

Was ist Sintern?

Sintern ist ein thermischer Prozess, der einen Pulverpressling in eine dichte, feste Masse umwandelt. Dabei wird das Material auf eine hohe Temperatur erhitzt, jedoch entscheidend unterhalb seines Schmelzpunkts.

Bei dieser erhöhten Temperatur beginnen die einzelnen Partikel des Pulvers an ihren Kontaktpunkten miteinander zu binden und zu verschmelzen. Im Laufe der Zeit reduziert dieser Prozess den Leerraum (Porosität) zwischen den Partikeln, wodurch das Objekt schrumpft und verdichtet wird.

Warum Sintern verwendet wird

Ziel des Sinterns ist es, die Eigenschaften eines Materials grundlegend zu verbessern. Durch die Schaffung einer dichten, festen Struktur aus einem Pulver verbessert der Prozess Merkmale wie mechanische Festigkeit, Härte, Wärmeleitfähigkeit und elektrische Leitfähigkeit dramatisch.

Die entscheidende Rolle des Vakuums

Verhinderung von Oxidation und Kontamination

Wenn die meisten Materialien auf hohe Temperaturen erhitzt werden, reagieren sie bereitwillig mit Sauerstoff und anderen Gasen in der Luft. Diese Reaktion, bekannt als Oxidation, kann Verunreinigungen und Oberflächenfehler erzeugen, die die Integrität des fertigen Teils beeinträchtigen.

Ein Vakuumofen funktioniert, indem er zunächst fast die gesamte Luft aus seiner abgedichteten Kammer pumpt. Durch das Entfernen der reaktiven Gase schafft er eine saubere Umgebung, die verhindert, dass diese unerwünschten chemischen Reaktionen überhaupt erst beginnen.

Sicherstellung von Materialreinheit und Leistung

Die Vakuumumgebung ist entscheidend für die Herstellung von Teilen mit außergewöhnlicher Reinheit und vorhersagbarer Leistung. Durch die Eliminierung des Risikos einer Kontamination durch atmosphärische Gase kann das Material seine ideale theoretische Dichte und Eigenschaften erreichen.

Dieses Maß an Kontrolle ist unerlässlich für kritische Anwendungen, bei denen selbst winzige Verunreinigungen zum Versagen der Komponente führen können.

Ermöglichung fortschrittlicher Materialien

Viele fortschrittliche Materialien, wie hochschmelzende Metalle (wie Wolfram), fortschrittliche Keramiken und bestimmte Metalllegierungen, sind bei Sintertemperaturen hochreaktiv. Eine Vakuumumgebung ist die einzige Möglichkeit, sie zu verarbeiten, ohne ihre einzigartigen und wertvollen Eigenschaften zu beeinträchtigen.

Wie ein Vakuum-Sinterofen funktioniert

Schritt 1: Erzeugen des Vakuums

Der Prozess beginnt mit dem Vakuumsystem. Eine Reihe von Pumpen entfernt Luft und andere Gase aus der abgedichteten Ofenkammer, bis ein bestimmter, niedriger Druckpegel erreicht ist.

Schritt 2: Präzises Erhitzen

Sobald das Vakuum hergestellt ist, aktiviert sich das Heizsystem. Elektrische Heizelemente, oft aus Wolfram oder Graphit, erzeugen intensive Hitze. Ein fortschrittliches Temperaturkontrollsystem verwaltet präzise die Aufheizrate und die Endtemperatur, um ein spezifisches, für das Material ausgelegtes Profil zu befolgen.

Schritt 3: Integrierte Steuerung und Kühlung

Während des gesamten Prozesses überwacht und reguliert ein Steuerungssystem den Vakuumpegel und die Temperatur. Nach Abschluss des Heizzyklus hilft ein in die Ofenwände integriertes Wasserkühlsystem, die Kammer und das fertige Teil kontrolliert abzukühlen.

Die Kompromisse und Vorteile verstehen

Vorteil: Überragende Materialeigenschaften

Der Hauptvorteil ist die Fähigkeit, Teile mit maximaler Dichte, außergewöhnlicher Reinheit und überragender mechanischer Festigkeit herzustellen. Der Prozess vermeidet die durch Oxidation verursachten Defekte und Schwächen.

Vorteil: Energieeffizienz

Moderne Vakuumöfen sind mit fortschrittlichen Isoliermaterialien und ausgeklügelten Steuerungssystemen ausgestattet. Dies minimiert den Wärmeverlust und optimiert den Heizzyklus, was zu einem geringeren Energieverbrauch im Vergleich zu älteren oder weniger kontrollierten Technologien führt.

Kompromiss: Komplexität und Kosten

Vakuum-Sinteröfen sind komplexe, präzisionsgefertigte Maschinen. Sie stellen eine erhebliche Kapitalinvestition dar und erfordern spezialisiertes Wissen für Betrieb und Wartung, wodurch sie teurer sind als einfachere atmosphärische Öfen.

Ist ein Vakuum-Sinterofen das Richtige für Ihre Anwendung?

Die Wahl der richtigen thermischen Verarbeitungstechnologie hängt vollständig von Ihrem Material und Ihren Leistungszielen ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Hochleistungs- und oxidationsempfindlichen Materialien (wie hochschmelzende Metalle oder fortschrittliche Keramiken) liegt: Ein Vakuumofen ist nicht nur eine Option; er ist oft der einzig gangbare Weg zum Erfolg.

- Wenn Ihr Hauptaugenmerk auf maximaler Teiledichte und Reinheit für missionskritische Komponenten liegt: Die kontrollierte Umgebung eines Vakuumofens bietet unübertroffene Wiederholbarkeit und Qualitätssicherung.

- Wenn Ihr Hauptaugenmerk auf der Verdichtung von Standardmaterialien mit geringer Oxidationsempfindlichkeit liegt: Ein einfacherer und kostengünstigerer atmosphärischer Ofen kann für Ihre Bedürfnisse ausreichen.

Letztendlich ist die Einführung des Vakuumsinterns eine Entscheidung, Materialqualität und Leistung über alles andere zu stellen.

Zusammenfassungstabelle:

| Aspekt | Wichtige Details |

|---|---|

| Hauptzweck | Verschmelzen pulverförmiger Materialien zu festen, dichten Objekten im Vakuum, um Oxidation zu verhindern und hohe Reinheit zu gewährleisten. |

| Kernvorteile | Überragende Materialfestigkeit, Reinheit und Leistung; Energieeffizienz; ideal für oxidationsempfindliche Materialien. |

| Ideale Anwendungen | Hochschmelzende Metalle, fortschrittliche Keramiken, Metalllegierungen, die hohe Dichte und Reinheit für kritische Komponenten erfordern. |

| Prozessschritte | 1. Vakuum erzeugen; 2. Präzises Erhitzen; 3. Kontrolliertes Abkühlen und Überwachen. |

| Kompromisse | Höhere Komplexität und Kosten im Vergleich zu atmosphärischen Öfen, aber unerlässlich für Qualität und Leistung. |

Bereit, Ihre Materialverarbeitung mit Präzision und Reinheit zu optimieren? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Unsere Produktpalette umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke Anpassungsfähigkeiten unterstützt werden. Ob Sie mit hochschmelzenden Metallen, Keramiken oder anderen fortschrittlichen Materialien arbeiten, unsere Vakuum-Sinteröfen gewährleisten maximale Dichte, Reinheit und Leistung für missionskritische Anwendungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihnen helfen können, überlegene Ergebnisse zu erzielen und Ihre Laboreffizienz zu optimieren!

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Welche Rolle spielen Sinter- oder Vakuuminduktionsöfen bei der Batterieregenerierung? Optimierung der Kathodenrückgewinnung

- Warum muss Sinterausrüstung für hoch-entropische Karbide ein Hochvakuum aufrechterhalten? Gewährleistung von Phasenreinheit und maximaler Dichte

- Was ist der Zweck der Vakuumglühens von Arbeitsampullen? Sicherstellung einer reinen Hochtemperaturdiffusion

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen