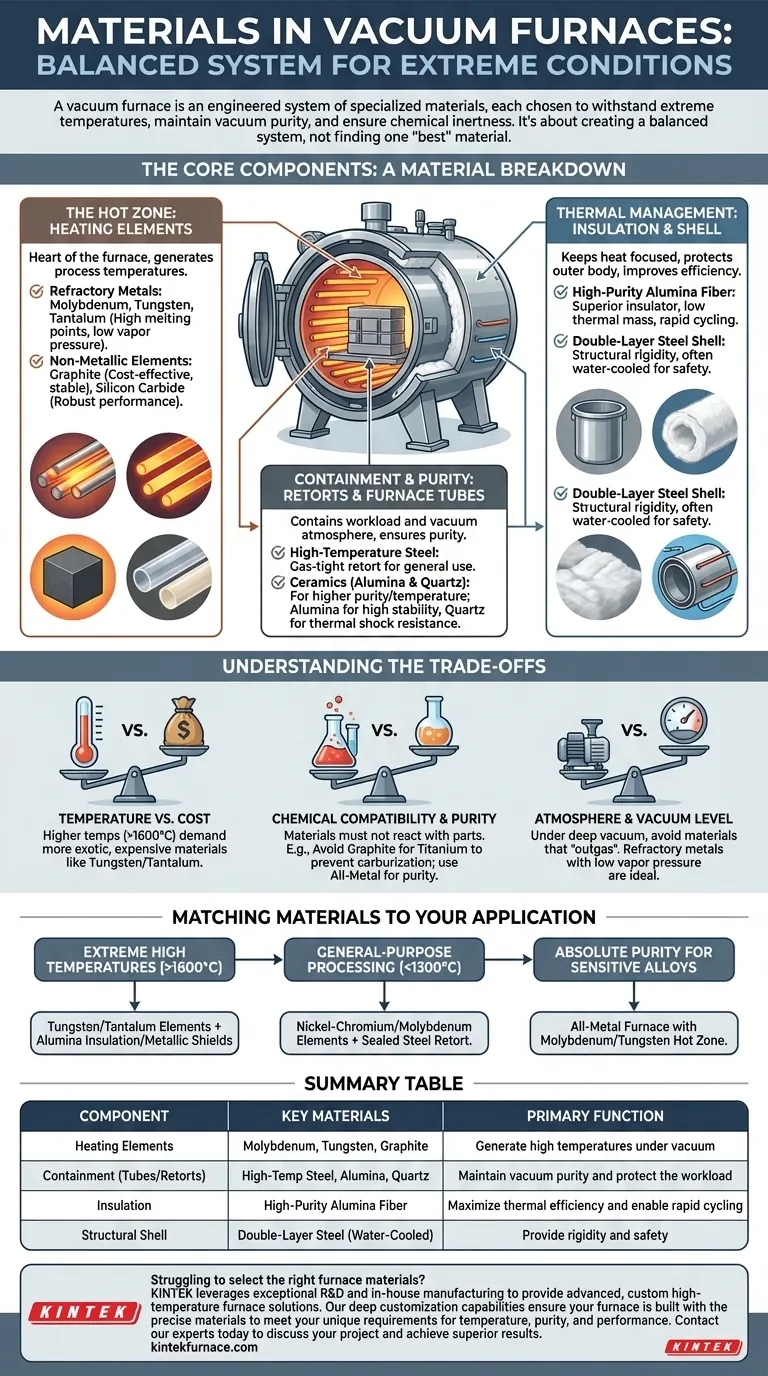

Im Kern ist ein Vakuumofen ein technisches System aus spezialisierten Materialien, die jeweils ausgewählt wurden, um extremen Bedingungen standzuhalten. Zu den Schlüsselmaterialien gehören hochschmelzende Metalle wie Molybdän und Wolfram für das Heizen, Keramiken wie Aluminiumoxid und Quarz zur Eindämmung sowie hochtemperaturbeständige Stahllegierungen für Strukturkomponenten und Retorten.

Bei der Auswahl der Materialien für einen Vakuumofen geht es nicht darum, das eine „beste“ Material zu finden, sondern darum, ein ausgewogenes System zu schaffen. Das Material jeder Komponente wird präzise für ihre spezifische Rolle bei der Bewältigung extremer Temperaturen, der Aufrechterhaltung der Vakuumreinheit und der Gewährleistung der chemischen Inertheit für den jeweiligen Prozess ausgewählt.

Die Kernkomponenten: Eine Materialaufschlüsselung

Ein Vakuumofen besteht aus mehreren kritischen Zonen, die jeweils eigene Materialanforderungen haben. Das Verständnis der Funktion jeder Zone verdeutlicht, warum bestimmte Materialien verwendet werden.

Die Heißzone: Heizelemente

Die Heizelemente sind das Herzstück des Ofens und für die Erzeugung der erforderlichen Prozesstemperaturen verantwortlich. Sie müssen bei Tausenden von Grad zuverlässig unter Vakuum funktionieren.

Die gängigsten Materialien sind entweder metallisch oder nichtmetallisch.

- Hochschmelzende Metalle: Molybdän, Wolfram und Tantal sind die primären Optionen. Ihre extrem hohen Schmelzpunkte und ihr niedriger Dampfdruck verhindern, dass sie sich bei hohen Temperaturen zersetzen oder die Vakuumumgebung kontaminieren.

- Nichtmetallische Elemente: Graphit und Siliziumkarbid sind ausgezeichnete Alternativen. Graphit ist kostengünstig und bei hoher Hitze strukturell stabil, während Siliziumkarbid in bestimmten Atmosphären eine robuste Leistung bietet.

Eindämmung und Reinheit: Retorten und Ofenrohre

Diese Schicht umschließt die Arbeitslast und die Vakuumatmosphäre und schützt sie vor den Heizelementen und umgekehrt. Das Material muss gasdicht und chemisch nicht reaktiv mit den bearbeiteten Teilen sein.

- Hochtemperaturstahl: Für viele allgemeine Anwendungen bietet eine gasdichte Retorte aus hochtemperaturbeständigem Stahl eine langlebige und effiziente Eindämmungslösung.

- Keramiken (Aluminiumoxid & Quarz): Für Prozesse, die höhere Reinheit oder Temperatur erfordern, werden Ofenrohre aus Aluminiumoxid oder Quarz hergestellt. Aluminiumoxid ist bei sehr hohen Temperaturen (bis zu 1700 °C) außergewöhnlich stabil, während Quarz bei etwas niedrigeren Temperaturen eine hohe Reinheit und thermische Schockbeständigkeit bietet.

Wärmemanagement: Isolierung und Gehäuse

Die Heißzone ist von einem Isolationspaket umgeben, das die Wärme auf der Arbeitslast konzentriert und den äußeren Ofenkörper schützt.

- Hochreine Aluminiumoxidfaser: Dieses Material ist ein überlegener Isolator mit geringer thermischer Masse. Dies ermöglicht schnelle Heiz- und Abkühlzyklen und verbessert die Energieeffizienz im Vergleich zu älteren, schwereren feuerfesten Steinen erheblich.

- Doppelschicht-Stahlgehäuse: Der äußere Körper besteht typischerweise aus einem doppelschichtigen Stahlgehäuse. Diese Struktur bietet die notwendige strukturelle Steifigkeit und verfügt oft über einen Wasserkühlkreislauf, um die Außenseite berührungssicher zu halten und Dichtungen sowie Instrumente vor Überhitzung zu schützen.

Die Kompromisse verstehen

Die Auswahl der richtigen Materialien ist ein Spiel zwischen der Abwägung von Leistung, Prozesskompatibilität und Kosten. Es gibt keine Einzellösung, die für alle Anwendungen passt.

Temperatur vs. Kosten

Höhere Betriebstemperaturen erfordern exotischere und teurere Materialien. Ein Ofen mit Molybdän-Elementen ist ein Arbeitstier für Temperaturen bis etwa 1600 °C. Um darüber hinaus auf 2000 °C oder mehr zu kommen, ist die Verwendung von teurerem Wolfram oder Tantal erforderlich.

Chemische Kompatibilität und Reinheit

Die Ofenmaterialien dürfen nicht mit den bearbeiteten Teilen reagieren. Die Verwendung eines Graphitofens zur Verarbeitung von Titan ist beispielsweise ein Fehler, da dies zu Kohlenstoffaufnahme (Carburierung) führen kann, wodurch die Teile spröde werden. In solchen Fällen ist ein Vollmetallofen mit Molybdän- oder Wolfram-Elementen erforderlich, um die Materialreinheit zu gewährleisten.

Atmosphäre und Vakuumgrad

Unter einem tiefen Vakuum können Materialien „ausgasen“ und eingeschlossene Gase oder sogar ihren eigenen Dampf freisetzen, was den Prozess kontaminiert. Hochschmelzende Metalle wie Molybdän weisen einen außergewöhnlich niedrigen Dampfdruck auf, was sie ideal für Hochvakuumanwendungen macht. Die Materialauswahl muss die Integrität des für die Behandlung erforderlichen Vakuumgrades, wie z. B. beim Vakuumsintern oder Glühen, gewährleisten.

Abstimmung der Materialien auf Ihre Anwendung

Ihre Wahl des Ofens und damit seiner Materialzusammensetzung sollte ausschließlich von Ihren Prozessanforderungen bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf extrem hohen Temperaturen (>1600°C) liegt: Sie benötigen einen Ofen mit Wolfram- oder Tantal-Heizelementen und hochreiner Aluminiumoxid-Isolierung oder metallischen Strahlungsschilden.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Verarbeitung (<1300°C) liegt: Ein kostengünstiger Ofen mit Nickel-Chrom- oder Molybdän-Elementen und einer versiegelten Stahlretorte ist oft die ausgewogenste Wahl.

- Wenn Ihr Hauptaugenmerk auf absoluter Reinheit für empfindliche Legierungen liegt: Ein Vollmetallofen, der Wolfram oder Molybdän für alle Komponenten der Heißzone verwendet, ist der Industriestandard, um jegliche Kohlenstoffkontamination zu verhindern.

Letztendlich ist das Verständnis dafür, wie jedes Material zur Leistung des Systems beiträgt, der Schlüssel zur Auswahl eines Ofens, der Ihre Ziele sicher und effizient erreicht.

Zusammenfassungstabelle:

| Komponente | Schlüsselmaterialien | Hauptfunktion |

|---|---|---|

| Heizelemente | Molybdän, Wolfram, Graphit | Erzeugung hoher Temperaturen unter Vakuum |

| Eindämmung (Rohre/Retorten) | Hochtemperaturstahl, Aluminiumoxid, Quarz | Aufrechterhaltung der Vakuumreinheit und Schutz der Arbeitslast |

| Isolierung | Hochreine Aluminiumoxidfaser | Maximierung der thermischen Effizienz und Ermöglichung schneller Zyklen |

| Strukturgehäuse | Doppelschichtiger Stahl (wassergekühlt) | Gewährleistung von Steifigkeit und Sicherheit |

Sie haben Schwierigkeiten bei der Auswahl der richtigen Ofenmaterialien für Ihren spezifischen Hochtemperaturprozess? Bei KINTEK nutzen wir unsere außergewöhnliche F&E und unsere hausinterne Fertigung, um fortschrittliche, kundenspezifische Hochtemperatur-Ofenlösungen anzubieten. Unabhängig davon, ob Ihre Anwendung Muffel-, Rohr-, Vakuum- oder spezialisierte CVD/PECVD-Systeme erfordert, stellen unsere tiefgreifenden Anpassungsfähigkeiten sicher, dass Ihr Ofen mit den präzisen Materialien gebaut wird, die Ihren einzigartigen Anforderungen an Temperatur, Reinheit und Leistung entsprechen. Kontaktieren Sie noch heute unsere Experten, um Ihr Projekt zu besprechen und überlegene Ergebnisse zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Was ist die Funktion eines Vakuum-Sinterofens bei CoNiCrAlY-Beschichtungen? Reparatur von Kaltgespritzten Mikrostrukturen

- Warum wird ein Vakuum-Heißpress-Sinterofen für nanokristalline Keramiken benötigt? Struktur durch Druck erhalten

- Was ist der Mechanismus eines Vakuum-Sinterofens für AlCoCrFeNi2.1 + Y2O3? Optimieren Sie Ihre Hochentropie-Legierungsverarbeitung

- Wie tragen Vakuum-Sinter- und Temperöfen zur Verdichtung von NdFeB-Magneten bei?

- Wie erleichtert die Druckanwendung in einem Vakuum-Heißpress-Ofen das Sintern von Kupferverbundwerkstoffen? Optimieren Sie die Dichte