Die Hauptvorteile eines Vakuumofens sind überlegene Materialqualität, außergewöhnliche Prozesskontrolle und erhebliche betriebliche Vielseitigkeit. Durch das Erhitzen von Materialien in einer kontrollierten Umgebung mit niedrigem Druck verhindern diese Öfen häufige Probleme wie Oxidation und Kontamination, was zu saubereren, stärkeren und zuverlässigeren Komponenten für kritische Industrien führt.

Der Kernvorteil eines Vakuumofens liegt nicht nur in seiner Fähigkeit, Wärme zu erzeugen, sondern auch in seiner Fähigkeit, die Umgebung zu kontrollieren. Durch die Entfernung reaktiver Gase wie Sauerstoff ermöglicht er metallurgische Prozesse und erzielt Materialeigenschaften, die in einem herkömmlichen Atmosphärenofen nicht erreichbar sind.

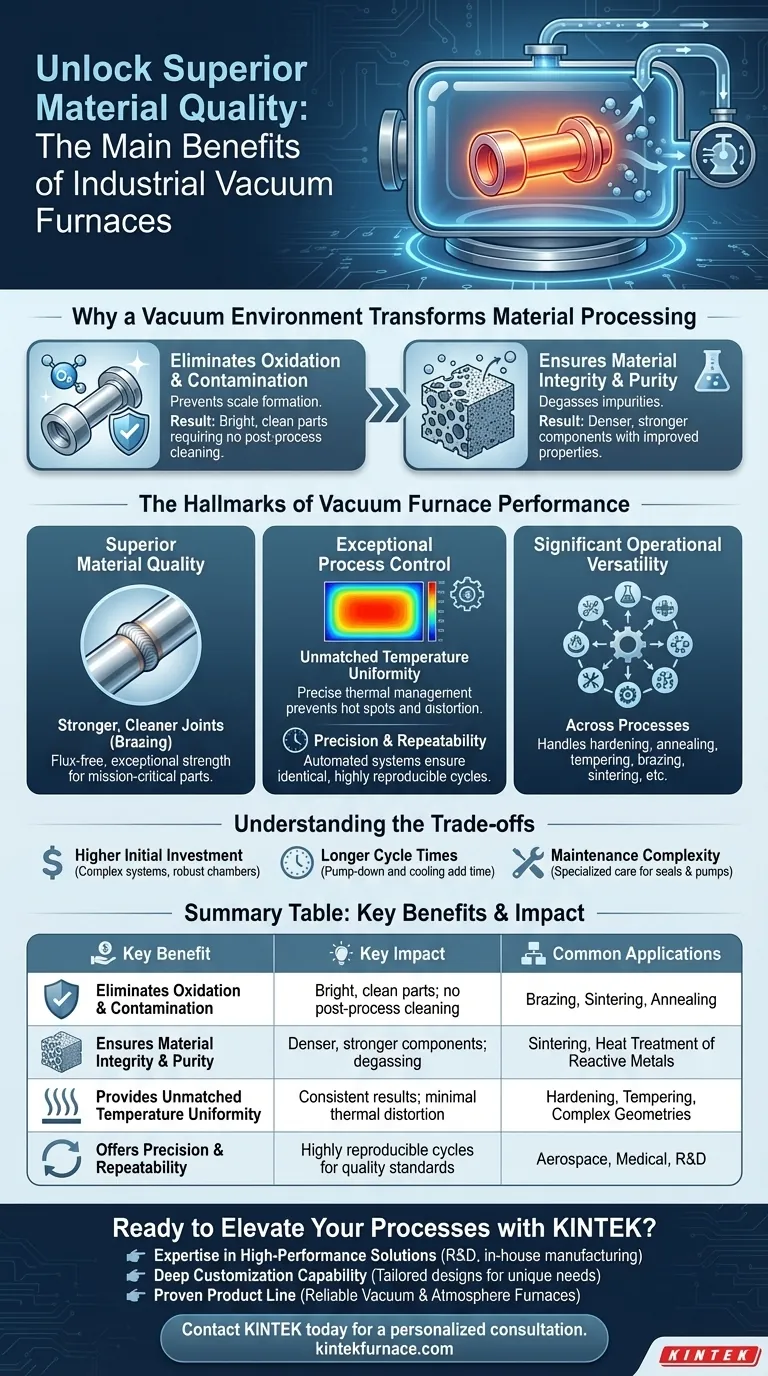

Warum eine Vakuumumgebung die Materialverarbeitung verändert

Das bestimmende Merkmal eines Vakuumofens ist die Entfernung von Luft und anderen Gasen aus der Heizkammer. Dieser grundlegende Unterschied ist die Quelle seiner bedeutendsten Vorteile.

Eliminierung von Oxidation und Kontamination

Bei hohen Temperaturen reagieren die meisten Metalle aggressiv mit dem Sauerstoff in der Luft. Diese Reaktion, bekannt als Oxidation, erzeugt eine Schuppenschicht auf der Materialoberfläche, die seine Eigenschaften und sein Finish beeinträchtigen kann.

Ein Vakuumofen entfernt praktisch den gesamten Sauerstoff und verhindert diese Degradation vollständig. Die resultierenden Teile sind hell, sauber und erfordern keine anschließende Reinigung zur Entfernung von Zunder.

Gewährleistung der Materialintegrität und -reinheit

Die Vakuumumgebung hilft auch, das Material selbst zu entgasen. Wenn das Material unter Vakuum erhitzt wird, werden eingeschlossene Gase und andere flüchtige Verunreinigungen herausgezogen, was zu einem reineren, dichteren Endprodukt mit verbesserten mechanischen Eigenschaften führt.

Dies ist besonders wichtig für Prozesse wie das Sintern, bei denen hochdichte Komponenten mit minimaler Porosität hergestellt werden.

Erzeugung stärkerer, sauberer Verbindungen

Für Fügeprozesse wie das Hartlöten ist die Vakuumumgebung ein entscheidender Vorteil. Sie macht den Einsatz von Flussmittel, einem chemischen Mittel, das beim herkömmlichen Hartlöten zur Verhinderung von Oxidation verwendet wird, überflüssig.

Flussmittel können ätzende Rückstände hinterlassen, die die Verbindung im Laufe der Zeit schwächen. Vakuumlötverbindungen erzeugen außergewöhnlich starke, saubere und flussmittelfreie Verbindungen, die für sicherheitskritische Teile in der Luft- und Raumfahrt sowie in medizinischen Anwendungen unerlässlich sind.

Die Kennzeichen der Vakuumofenleistung

Über die Umgebungssteuerung hinaus liefert das Design eines Vakuumofens unübertroffene Konsistenz und Flexibilität in Produktionsumgebungen.

Unübertroffene Temperaturuniformität

Die Erwärmung im Vakuum erfolgt hauptsächlich durch Strahlung. Dies ermöglicht eine extrem gleichmäßige Wärmeverteilung im gesamten Werkstück, verhindert Hotspots und minimiert thermische Verformungen bei komplexen Teilen.

Dieses präzise Wärmemanagement stellt sicher, dass jedes Teil einer Charge die exakt gleiche Wärmebehandlung erhält.

Präzision und Wiederholbarkeit

Moderne Vakuumöfen werden von hochentwickelten Computersteuerungssystemen verwaltet. Diese Systeme ermöglichen es den Bedienern, jeden Schritt des thermischen Zyklus mit unglaublicher Genauigkeit zu programmieren, auszuführen und aufzuzeichnen.

Dieser hohe Automatisierungsgrad garantiert, dass jeder Zyklus identisch ist und hochgradig reproduzierbare Ergebnisse liefert, die für die Erfüllung strengster Branchenzertifizierungen und Qualitätsstandards unerlässlich sind.

Vielseitigkeit über Prozesse hinweg

Ein einzelner Vakuumofen kann so programmiert werden, dass er eine breite Palette von metallurgischen Prozessen abdeckt. Diese Vielseitigkeit macht ihn zu einem äußerst wertvollen Werkzeug in jeder modernen Fertigungsanlage.

Gängige Anwendungen sind Härten, Glühen, Anlassen, Hartlöten, Sintern und Oberflächenhärteverfahren wie Nitrieren und Aufkohlen.

Verständnis der Kompromisse

Obwohl die Vorteile erheblich sind, ist ein Vakuumofen nicht die universelle Lösung für jede Heizungsanwendung. Es ist entscheidend, die damit verbundenen Kosten und Komplexitäten zu verstehen.

Höhere Anfangsinvestition

Vakuumöfen sind komplexe Systeme, die robuste Kammern, fortschrittliche Steuerungssysteme und Hochleistungsvakuumpumpen umfassen. Diese Komplexität führt zu deutlich höheren anfänglichen Kapitalkosten im Vergleich zu herkömmlichen Atmosphärenöfen.

Längere Zykluszeiten

Der Prozess des Evakuierens der Kammer auf das erforderliche Vakuumniveau verlängert die Zeit am Anfang jedes Zyklus. Ebenso kann der Prozess des Wiederbefüllens der Kammer mit einem Inertgas zur Kühlung die Gesamtdauer des Prozesses verlängern.

Wartungskomplexität

Die Integrität des Vakuumsystems ist von größter Bedeutung. Dichtungen, Pumpen und Instrumentierung erfordern eine spezielle und sorgfältige Wartung, um Lecks zu verhindern und sicherzustellen, dass das System mit maximaler Effizienz arbeitet. Dies fügt eine betriebliche Überlastung hinzu, die bei einfacheren Öfen nicht vorhanden ist.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen thermischen Prozesstechnologie hängt vollständig von den Anforderungen Ihres Endprodukts und Ihren betrieblichen Prioritäten ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialreinheit und -leistung liegt: Ein Vakuumofen ist unerlässlich für die Verarbeitung reaktiver Metalle oder für jede Anwendung, bei der Oxidation nicht toleriert werden kann.

- Wenn Ihr Hauptaugenmerk auf dem Fügen komplexer Geometrien oder unterschiedlicher Materialien liegt: Vakuumlötverbindungen bieten eine überlegene Verbindungsfestigkeit, Sauberkeit und Dimensionsstabilität im Vergleich zu anderen Methoden.

- Wenn Ihr Hauptaugenmerk auf der Hochvolumen-Wärmebehandlung mit geringeren Spezifikationen liegt: Die höheren Kosten und längeren Zykluszeiten eines Vakuumofens sind möglicherweise unnötig; ein herkömmlicher Atmosphärenofen ist oft kostengünstiger.

Letztendlich ist die Wahl eines Vakuumofens eine Investition in eine unübertroffene Kontrolle über die Umgebung des Materials, die es Ihnen ermöglicht, Komponenten von höchstmöglicher Qualität herzustellen.

Zusammenfassungstabelle:

| Hauptvorteil | Hauptauswirkung | Gängige Anwendungen |

|---|---|---|

| Eliminiert Oxidation & Kontamination | Helle, saubere Teile; keine Nachbearbeitung erforderlich | Hartlöten, Sintern, Glühen |

| Gewährleistet Materialintegrität & Reinheit | Dichtere, stärkere Komponenten; Entgasung | Sintern, Wärmebehandlung reaktiver Metalle |

| Bietet unübertroffene Temperaturuniformität | Konsistente Ergebnisse; minimale thermische Verformung | Härten, Anlassen, komplexe Geometrien |

| Bietet Präzision & Wiederholbarkeit | Hochgradig reproduzierbare Zyklen für Qualitätsstandards | Luft- und Raumfahrt, Medizin, F&E |

Bereit, Ihre Industrieprozesse mit unübertroffener Reinheit und Kontrolle zu verbessern?

Bei KINTEK verstehen wir, dass die Erzielung überlegener Materialqualität für Ihre kritischsten Anwendungen nicht verhandelbar ist. Unsere fortschrittlichen Vakuumofenlösungen sind darauf ausgelegt, die präzise, kontaminationsfreie Umgebung zu liefern, die Ihre Prozesse erfordern.

Warum mit KINTEK zusammenarbeiten?

- Expertise in Hochleistungslösungen: Mit unserer außergewöhnlichen F&E und unserer Inhouse-Fertigung bieten wir fortschrittliche Vakuum- und Atmosphärenofenlösungen, die auf vielfältige Labor- und industrielle Bedürfnisse zugeschnitten sind.

- Umfangreiche Anpassungsfähigkeit: Wir gehen über Standardangebote hinaus. Ob Sie ein bestimmtes Temperaturprofil, eine einzigartige Kammergröße oder ein spezielles Gasabschrecksystem benötigen, unser Team arbeitet mit Ihnen zusammen, um einen Ofen zu entwerfen, der genau Ihren einzigartigen experimentellen und Produktionsanforderungen entspricht.

- Bewährte Produktlinie: Unser Sortiment umfasst robuste Vakuum- & Atmosphärenöfen, CVD/PECVD-Systeme und mehr, die alle auf Zuverlässigkeit und Präzision ausgelegt sind.

Investieren Sie in die Qualität und Integrität Ihrer Komponenten. Lassen Sie sich von unseren Experten helfen, die ideale Vakuumofenlösung für Ihre spezifische Anwendung zu finden.

Kontaktieren Sie KINTEL noch heute für eine persönliche Beratung und erfahren Sie, wie unsere Vakuumofentechnologie Ihre Ergebnisse verändern kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit