Ein Präzisions-Vakuumtrockenschrank ist unverzichtbar für die Verarbeitung von LMFP (Lithium-Mangan-Eisenphosphat)-Elektrodenfolien, um die vollständige Entfernung von Lösungsmitteln und Restfeuchtigkeit zu gewährleisten. Insbesondere beinhaltet dieser Prozess das Backen der mit Slurry beschichteten Aluminiumfolie bei 120°C über längere Zeiträume, um N-Methyl-2-pyrrolidon (NMP) und tief eingebettete Wassermoleküle zu entfernen.

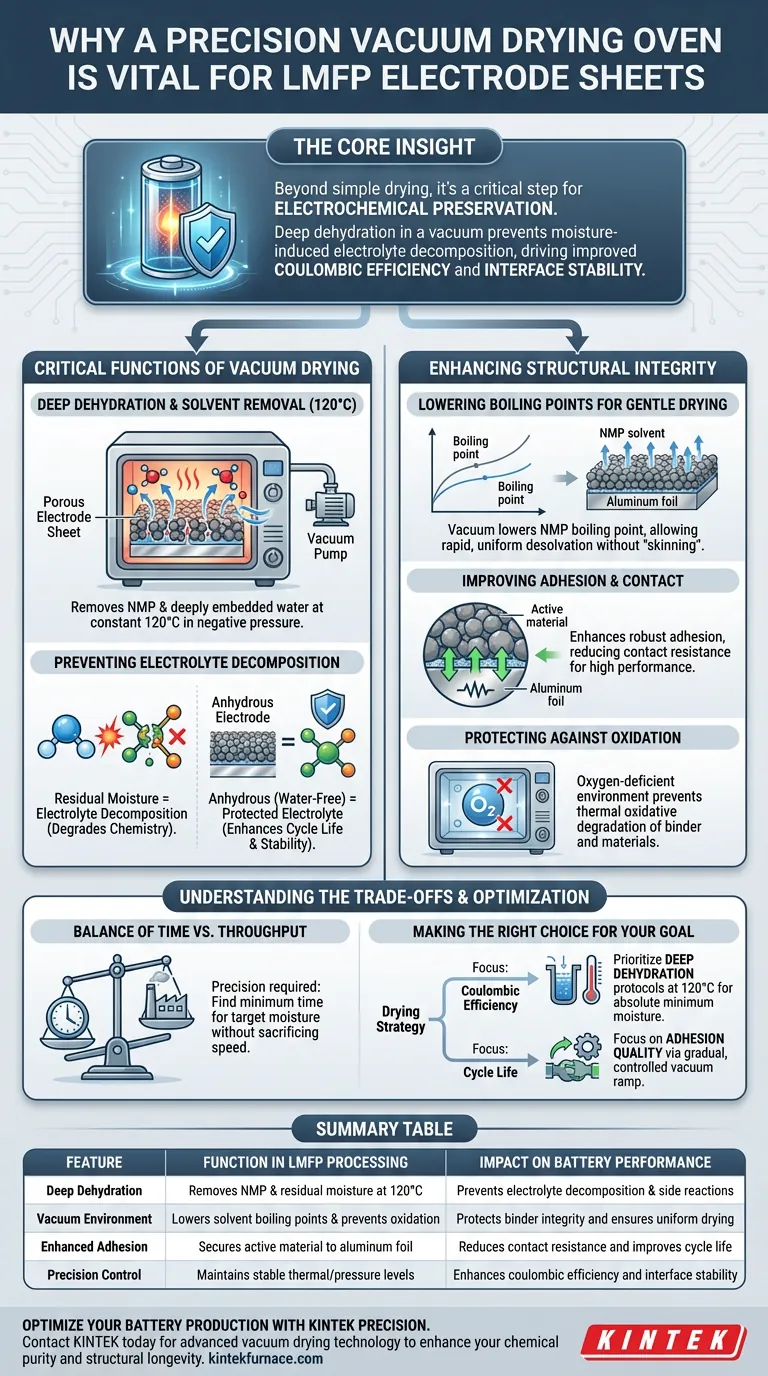

Die Kern Erkenntnis: Die Notwendigkeit dieser Ausrüstung geht über einfaches Trocknen hinaus; es ist ein entscheidender Schritt für die elektrochemische Konservierung. Tiefenentwässerung in einer Vakuumumgebung verhindert feuchtigkeitsinduzierten Elektrolytzerfall, der der Haupttreiber für eine verbesserte Coulomb-Effizienz und Schnittstellenstabilität in der endgültigen Batteriezelle ist.

Kritische Funktionen der Vakuumtrocknung für LMFP

Tiefenentwässerung und Lösungsmittelentfernung

Die Hauptaufgabe bei der Verarbeitung von LMFP-Elektroden ist die Anwesenheit von NMP-Lösungsmittel und Spurenfeuchtigkeit. Standard-Wärmetrocknung ist oft unzureichend, um diese Komponenten aus der porösen Struktur der Elektrode zu entfernen.

Ein Präzisions-Vakuumofen arbeitet bei konstanten 120°C und liefert die thermische Energie, die benötigt wird, um diese flüchtigen Stoffe auszutreiben. Gleichzeitig erleichtert die Unterdruckumgebung die "Tiefenentwässerung", indem sie Feuchtigkeit extrahiert, die physikalisch in die aktiven Materialien und Bindemittel adsorbiert ist.

Verhindern von Elektrolytzerfall

Restfeuchtigkeit ist ein stiller Killer der Batterieleistung. Wenn Wasser in der Elektrodenfolie verbleibt, reagiert es mit dem Elektrolyten, sobald die Batterie zusammengebaut ist.

Diese Reaktion führt zu Elektrolytzerfall, der die interne Chemie der Batterie verschlechtert. Indem sichergestellt wird, dass die Elektrode wasserfrei ist, schützt der Vakuumtrocknungsprozess den Elektrolyten und verbessert dadurch die Lebensdauer und Stabilität der Batterie.

Verbesserung der strukturellen Integrität

Senkung der Siedepunkte für schonendes Trocknen

Die Vakuumumgebung senkt den Siedepunkt organischer Lösungsmittel wie NMP erheblich. Dies ermöglicht eine schnelle Desolvatisierung, ohne übermäßige Temperaturen zu benötigen, die die Elektrodenkomponenten beschädigen könnten.

Durch Trocknen bei einem niedrigeren effektiven Druck verdampft das Lösungsmittel leichter aus der inneren Struktur. Dies verhindert den "Hautbildungseffekt" – bei dem die Oberfläche zu schnell trocknet und Lösungsmittel einschließt – und sorgt für eine gleichmäßige interne Struktur.

Verbesserung der Haftung und des Kontakts

Der Trocknungsprozess wirkt sich direkt darauf aus, wie gut das aktive Material am Stromabnehmer haftet.

Die Vakuumbehandlung verbessert die Haftung zwischen dem LMFP-Aktivmaterial und der Aluminiumfolie. Dieser robuste mechanische und elektrische Kontakt reduziert den Kontaktwiderstand, was für die Aufrechterhaltung einer hohen Leistung während der Lade- und Entladezyklen unerlässlich ist.

Schutz vor Oxidation

Während des Trocknens sind Materialien anfällig für Reaktionen mit Sauerstoff in der Luft. Ein Vakuumofen schafft eine sauerstoffarme Umgebung.

Dies verhindert die thermisch-oxidative Degradation des Bindemittels und der aktiven Materialien. Der Schutz dieser Komponenten während der Heizphase bewahrt ihre chemische Zusammensetzung und gewährleistet Reaktionskonsistenz und strukturelle Stabilität.

Verständnis der Kompromisse

Das Gleichgewicht zwischen Zeit und Durchsatz

Vakuumtrocknung ist inhärent ein Batch-Prozess, der längere Zeiträume erfordert, um wirksam zu sein.

Der Versuch, diesen Prozess zu beschleunigen, indem die Temperatur über 120°C erhöht oder die Vakuumzeit verkürzt wird, kann zu unvollständiger Trocknung führen. Umgekehrt führen übermäßig lange Trocknungszeiten zu Engpässen im Produktionsdurchsatz. Präzision ist erforderlich, um die minimale Zeit zu finden, die notwendig ist, um den Ziel-Feuchtigkeitsgehalt zu erreichen, ohne die Produktionsgeschwindigkeit zu beeinträchtigen.

Die richtige Wahl für Ihr Ziel treffen

Um das Potenzial Ihrer LMFP-Elektroden zu maximieren, stimmen Sie Ihre Trocknungsstrategie auf Ihre spezifischen Leistungsziele ab:

- Wenn Ihr Hauptaugenmerk auf der Coulomb-Effizienz liegt: Priorisieren Sie Tiefenentwässerungsprotokolle bei 120°C, um einen absolut minimalen Feuchtigkeitsgehalt zu gewährleisten und Nebenreaktionen des Elektrolyten zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Lebensdauer liegt: Konzentrieren Sie sich auf die Haftungsqualität, indem Sie einen allmählichen, kontrollierten Vakuumaufbau sicherstellen, der eine Delamination oder Rissbildung der Beschichtung verhindert.

Der Präzisions-Vakuumtrockenschrank ist nicht nur ein Trockner; er ist der Torwächter der chemischen Reinheit und strukturellen Langlebigkeit Ihrer Batterie.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der LMFP-Verarbeitung | Auswirkung auf die Batterieleistung |

|---|---|---|

| Tiefenentwässerung | Entfernt NMP und Restfeuchtigkeit bei 120°C | Verhindert Elektrolytzerfall & Nebenreaktionen |

| Vakuumumgebung | Senkt Siedepunkte von Lösungsmitteln & verhindert Oxidation | Schützt die Bindemittelintegrität & sorgt für gleichmäßige Trocknung |

| Verbesserte Haftung | Sichert aktives Material auf Aluminiumfolie | Reduziert Kontaktwiderstand & verbessert die Lebensdauer |

| Präzisionssteuerung | Hält stabile thermische/Druckverhältnisse aufrecht | Verbessert die Coulomb-Effizienz & Schnittstellenstabilität |

Optimieren Sie Ihre Batterieproduktion mit KINTEK Precision

Lassen Sie nicht zu, dass Restfeuchtigkeit die Leistung Ihrer LMFP-Batterie beeinträchtigt. KINTEK bietet branchenführende thermische Lösungen, einschließlich kundenspezifischer Vakuum-, Muffel- und Rohröfen, die speziell für hochpräzise Labor- und Fertigungsanforderungen entwickelt wurden.

Unterstützt durch F&E und Fertigung auf Expertenniveau sorgen unsere Systeme für überlegene Entwässerung und Haftung Ihrer Elektrodenfolien. Kontaktieren Sie KINTEK noch heute, um zu erfahren, wie unsere fortschrittliche Vakuumtrocknungstechnologie Ihre chemische Reinheit und strukturelle Langlebigkeit verbessern kann.

Visuelle Anleitung

Referenzen

- Shaojun Liu, Chengguo Sun. Freeze-Drying-Assisted Preparation of High-Compaction-Density LiMn0.69Co0.01Fe0.3PO4 Cathode Materials with High-Capacity and Long Life-Cycle for Lithium Ion Batteries. DOI: 10.3390/batteries10040114

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- CF KF Flansch-Vakuum-Elektroden-Durchführungsdichtung für Vakuumsysteme

- 1200℃ Muffelofen Ofen für Labor

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Was sind die Hauptkomponenten eines Vakuumlötofens? Entdecken Sie die Schlüsselkomponenten für überlegtes Löten

- Welche Schritte umfasst der Mikrowellen-Sinterprozess? Schneller, überlegener Materialverdichtung erreichen

- Was ist die Funktion von Hochtemperatur-Sinteröfen bei der Verdichtung von Ga2O3:Er-Targets?

- Warum wird ein Vakuum-Vorwärmofen für Aluminium-Sandwichplatten verwendet? Gewährleistung einer hochfesten metallischen Bindung

- Was ist die „Wasserstoffkrankheit“ bei der Kupferwärmebehandlung und wie verhindert Vakuumglühen sie? Lernen Sie, katastrophale Ausfälle zu vermeiden

- Wie trägt ein Vakuumtrockenschrank zur Bildung von Festkörperelektrolytfilmen bei? Verbesserung der Filmdichte und -reinheit

- Wie verbessert die Vakuumwärmebehandlung die mechanischen Eigenschaften von Metallen? Steigerung von Festigkeit und Haltbarkeit

- Wie unterstützt ein Vakuumofen die Infiltration von CsPbCl3-Vorläufern in MSN? Optimieren Sie Ihre Nano-Infiltration