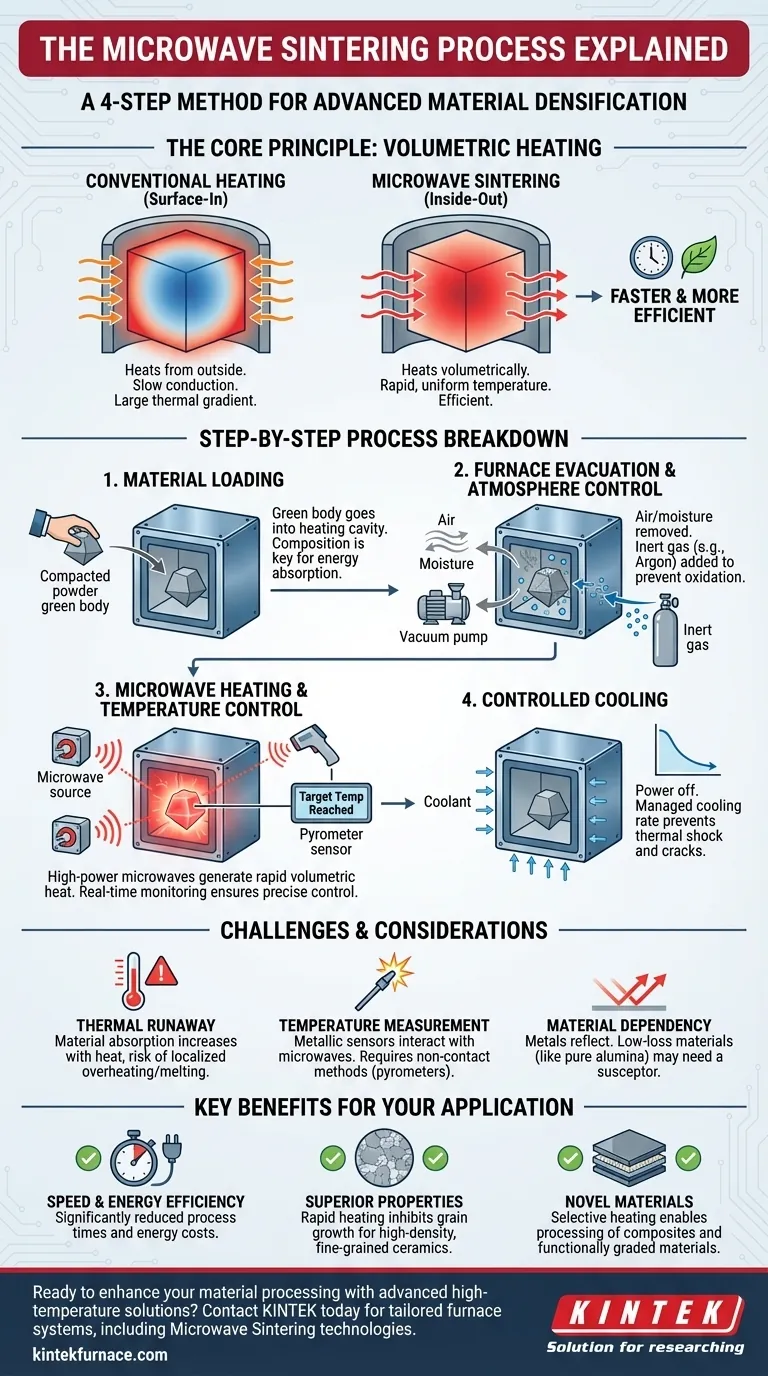

Im Kern ist das Mikrowellen-Sintern ein vierstufiger Prozess, der verwendet wird, um Materialien zu einer festen, kohärenten Masse zu verdichten. Er beginnt mit dem Laden des vorbereiteten Materials in den Ofen, gefolgt von der Evakuierung der Kammer, um eine kontrollierte Atmosphäre zu schaffen. Das Material wird dann mittels Mikrowellenenergie schnell auf seinen Sinterpunkt erhitzt, und schließlich durchläuft es eine kontrollierte Abkühlphase, um die strukturelle Integrität zu gewährleisten.

Im Gegensatz zu einem konventionellen Ofen, der von außen nach innen heizt, erhitzt das Mikrowellen-Sintern das Material direkt von innen nach außen. Dieser grundlegende Unterschied in der Energieübertragung ist der Schlüssel zu seiner Geschwindigkeit, Effizienz und der Fähigkeit, Materialien mit überlegenen Eigenschaften herzustellen.

Das Prinzip: Wie Mikrowellen Materialien erhitzen

Um den Prozess zu verstehen, müssen Sie zuerst den einzigartigen Heizmechanismus verstehen. Das Mikrowellen-Sintern beruht nicht auf externen Heizelementen und langsamer Wärmeleitung.

Direkte Energiekopplung

Mikrowellen sind eine Form elektromagnetischer Strahlung, die bestimmte Materialien durchdringen können. Wenn sie mit polaren Molekülen oder Ionen innerhalb der Materialstruktur interagieren, bewirken sie, dass diese schnell oszillieren und vibrieren, wodurch Wärme volumetrisch im gesamten Bauteil erzeugt wird.

Volumetrische vs. Oberflächenerwärmung

Konventionelle Öfen erhitzen die Oberfläche eines Materials, die dann langsam Wärme zum Kern leitet. Dies erzeugt einen großen thermischen Gradienten. Mikrowellenerwärmung ist volumetrisch, was bedeutet, dass der Kern so schnell oder sogar schneller als die Oberfläche erwärmt werden kann, was zu einer viel gleichmäßigeren Temperaturverteilung führt.

Schnelleres, effizienteres Sintern

Da die Wärme sofort und intern erzeugt wird, erreicht das Material seine Sintertemperatur in einem Bruchteil der Zeit, die bei konventionellen Methoden erforderlich wäre. Dies reduziert die Verarbeitungszyklen und den gesamten Energieverbrauch drastisch.

Eine Schritt-für-Schritt-Analyse des Prozesses

Jede der vier Hauptstufen erfüllt eine entscheidende Funktion, um die gewünschten endgültigen Materialeigenschaften zu erreichen.

Schritt 1: Materialbeladung

Der Prozess beginnt mit dem Platzieren des Materials, typischerweise eines verdichteten Pulver-„Grünkörpers“, in den Heizraum des Ofens. Die Zusammensetzung und die dielektrischen Eigenschaften des Materials sind entscheidend, da sie bestimmen, wie effektiv es Mikrowellenenergie absorbieren wird.

Schritt 2: Ofenevakuierung und Atmosphäre-Kontrolle

Nach dem Verschließen wird der Ofen evakuiert, um Luft und Feuchtigkeit zu entfernen. Dies verhindert unerwünschte chemische Reaktionen wie Oxidation. Die Kammer wird dann oft mit einem spezifischen Gas (wie Argon oder Stickstoff) nachgefüllt, um eine inerte oder kontrollierte Sinteratmosphäre zu schaffen.

Schritt 3: Mikrowellenerwärmung und Temperaturkontrolle

Eine Mikrowellenquelle, wie ein Magnetron, erzeugt Hochleistungs-Mikrowellen, die in den Hohlraum geleitet werden. Die Energie koppelt mit dem Material und erhöht dessen Temperatur schnell. Ausgeklügelte Sensoren, wie optische Pyrometer, überwachen die Temperatur in Echtzeit, um die Heizrate präzise zu steuern und das Material auf der Zielsintertemperatur zu halten.

Schritt 4: Kontrollierte Abkühlung

Nach Abschluss des Sinterns wird die Mikrowellenleistung abgeschaltet. Das Material wird mit einer sorgfältig kontrollierten Rate abgekühlt. Dieser Schritt ist entscheidend, um einen Temperaturschock zu verhindern, der Risse verursachen und die mechanische Integrität des fertigen Teils beeinträchtigen kann, insbesondere bei spröden Materialien wie Keramiken.

Verständnis der Kompromisse und Herausforderungen

Obwohl leistungsstark, ist das Mikrowellen-Sintern keine Universallösung und erfordert sorgfältiges Management.

Thermischer Durchbruch

Die größte Herausforderung ist der thermische Durchbruch. Bei vielen Keramiken steigt die Fähigkeit zur Mikrowellenabsorption mit zunehmender Temperatur. Bei unsachgemäßer Kontrolle kann dies zu einer Rückkopplungsschleife führen, die lokale Überhitzung, Schmelzen und Beschädigung des Bauteils verursacht.

Schwierigkeiten bei der Temperaturmessung

Standard-Metallthermoelemente können nicht für die direkte Messung verwendet werden, da sie mit dem Mikrowellenfeld interagieren und Funken sowie ungenaue Messwerte erzeugen. Dies erfordert die Verwendung von berührungslosen Methoden wie Pyrometern oder abgeschirmten Thermoelementen, was die Komplexität erhöht.

Materialabhängigkeit

Der Prozess ist stark materialabhängig. Metalle reflektieren Mikrowellen und erwärmen sich nicht effektiv. Materialien mit sehr geringem dielektrischen Verlust (wie reines Aluminiumoxid bei Raumtemperatur) sind für Mikrowellen transparent und benötigen möglicherweise einen „Suszeptor“ – ein sekundäres Material, das sich im Mikrowellenfeld erwärmt und seine Wärme auf das primäre Material überträgt.

Die richtige Wahl für Ihre Anwendung treffen

Nutzen Sie diese Richtlinien, um festzustellen, ob das Mikrowellen-Sintern zu den Zielen Ihres Projekts passt.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und Energieeffizienz liegt: Mikrowellen-Sintern ist eine außergewöhnliche Wahl, da es die Prozesszeiten oft von Stunden auf Minuten reduziert und die Energiekosten erheblich senkt.

- Wenn Ihr Hauptaugenmerk auf der Herstellung feinkörniger, hochdichter Keramiken liegt: Die schnelle Aufheizrate hemmt das Kornwachstum, wodurch Sie eine höhere Dichte und überlegene mechanische Eigenschaften im Vergleich zu herkömmlichen Methoden erzielen können.

- Wenn Sie mit neuartigen Verbundwerkstoffen oder funktional graduierten Materialien arbeiten: Die selektiven Heizfähigkeiten von Mikrowellen können ein einzigartiger Vorteil sein, der es Ihnen ermöglicht, verschiedene Phasen mit unterschiedlichen Geschwindigkeiten zu verarbeiten.

Indem Sie diese Kernprinzipien und Kompromisse verstehen, können Sie das Mikrowellen-Sintern effektiv für die fortschrittliche Materialverarbeitung nutzen.

Zusammenfassungstabelle:

| Schritt | Beschreibung | Hauptvorteil |

|---|---|---|

| 1. Materialbeladung | Verdichteten Pulver-Grünkörper in den Ofenraum legen | Gewährleistet eine ordnungsgemäße Absorption der Mikrowellenenergie |

| 2. Ofenevakuierung | Luft und Feuchtigkeit entfernen, mit Inertgas auffüllen | Verhindert Oxidation und kontrolliert die Atmosphäre |

| 3. Mikrowellenerwärmung | Mikrowellen für schnelle, volumetrische Erwärmung anwenden | Reduziert Prozesszeit und Energieverbrauch |

| 4. Kontrollierte Abkühlung | Material mit einer kontrollierten Rate abkühlen | Verhindert Temperaturschock und Risse |

Bereit, Ihre Materialverarbeitung mit fortschrittlichen Hochtemperaturlösungen zu verbessern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung, um verschiedene Labore mit maßgeschneiderten Ofensystemen zu versorgen. Unser Produktportfolio umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphäreöfen sowie CVD/PECVD-Systeme, die alle durch starke, umfassende Anpassungsmöglichkeiten unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Mikrowellen-Sinter- und andere Ofentechnologien Ihre Effizienz steigern und überlegene Ergebnisse für Keramiken, Verbundwerkstoffe und mehr erzielen können!

Visuelle Anleitung

Ähnliche Produkte

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

Andere fragen auch

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren

- Warum ist die Feuchtigkeitskontrolle bei der Wärmebehandlung in Schutzatmosphäre entscheidend? Vermeidung von Oxidation und Gewährleistung der Materialintegrität

- Was sind die beiden Haupttypen von Atmosphärenöfen und ihre Eigenschaften? Wählen Sie den richtigen Ofen für Ihr Labor

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln