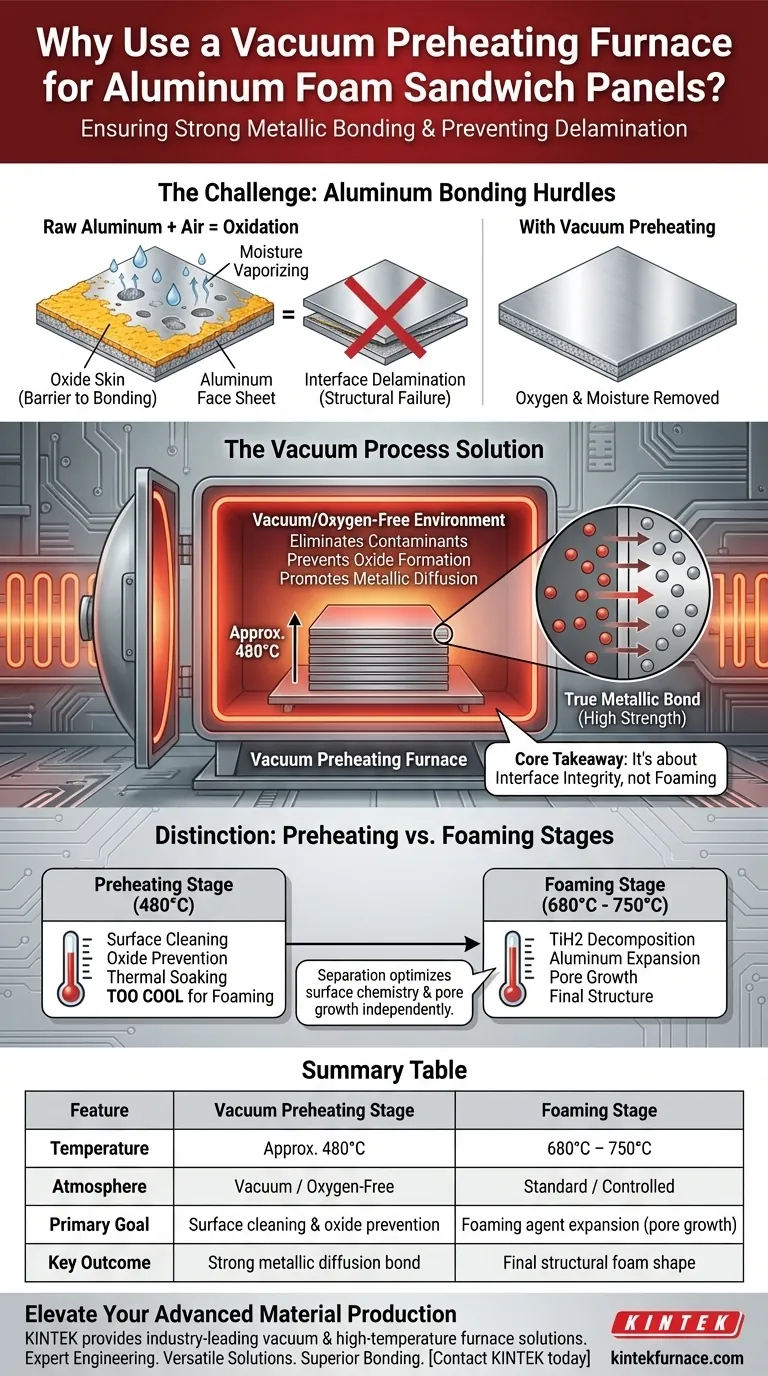

Die Hauptfunktion eines Vakuum-Vorwärmofens besteht darin, eine makellose, sauerstofffreie Umgebung zu schaffen, die die Sandwichplatten-Rohlinge für die Verbindung vorbereitet. Durch Erhitzen der Materialien auf etwa 480 °C werden bei diesem Prozess Oberflächenfeuchtigkeit entfernt und die Bildung von Oxidschichten auf den metallischen Deckschichten verhindert. Dieser Schritt ist entscheidend, da er sicherstellt, dass die Deckschichten während der anschließenden Expansionsphase eine hochfeste metallische Bindung mit dem Schaumkern bilden und so strukturelle Ausfälle verhindern.

Kernbotschaft In der Vakuum-Vorwärmphase geht es nicht um die Schaumexpansion, sondern um die Sicherstellung der Grenzflächenintegrität. Durch die Beseitigung von Sauerstoff und Feuchtigkeit wird verhindert, dass sich die Deckschichten ablösen, und sichergestellt, dass die fertige Sandwichplatte als eine einzige, zusammenhängende Struktureinheit funktioniert.

Die Herausforderung der Aluminiumverbindung

Die Oxidationsbarriere

Aluminium bildet fast sofort eine harte Oxidhaut, wenn es Luft ausgesetzt wird. Obwohl dies rohes Aluminium schützt, wirkt es als Barriere für die Verbindung während der Herstellung von Sandwichplatten.

Die Gefahr der Ablösung

Wenn diese Oxidschicht während des Erhitzens entstehen oder dicker werden darf, verschmelzen die metallischen Deckschichten nicht mit dem geschmolzenen Schaumkern. Dies führt zu einer Grenzflächenablösung, bei der sich die Deckschichten vom Kern lösen, was die Platte strukturell unbrauchbar macht.

Beseitigung von Verunreinigungen

Oberflächenfeuchtigkeit auf den Rohmaterialien kann verdampfen und Lücken oder Defekte an der Verbindungslinie verursachen. Der Vakuumofen entfernt diese Feuchtigkeit effektiv, bevor die kritische Verbindungsphase beginnt.

Wie der Vakuumprozess dies löst

Schaffung einer sauerstofffreien Zone

Der Ofen arbeitet in einer Vakuum- oder sauerstoffarmen Umgebung. Dadurch kann das Material hohe Temperaturen (ca. 480 °C) erreichen, ohne mit der Atmosphäre zu reagieren.

Förderung der metallischen Diffusion

Da die Metalloberflächen sauber bleiben, können Atome zwischen der Deckschicht und dem Kernmaterial diffundieren. Dies führt zu einer echten metallischen Bindung, die deutlich stärker ist als eine mechanische oder Klebeverbindung.

Thermische Stabilität

Das Erhitzen des Materials auf 480 °C stellt sicher, dass der gesamte Rohling thermisch durchdrungen und für die nächste Stufe bereit ist. Dieses gleichmäßige Temperaturprofil verhindert thermische Schocks, wenn die Platte in den wesentlich heißeren Schäumofen gelangt.

Unterscheidung: Vorwärmen vs. Schäumen

Die Vorwärmphase (480 °C)

Es ist wichtig, das Vorwärmen nicht mit dem eigentlichen Schäumprozess zu verwechseln. Der Vakuumofen hält das Material bei etwa 480 °C, was heiß genug ist, um das Metall zu konditionieren, aber zu kühl, um ein schnelles Schäumen auszulösen.

Die Schäumphase (680 °C - 750 °C)

Nach dem Vorwärmen wird die Platte in einen hochpräzisen Kammerofen bewegt, wie in ergänzenden technischen Daten angegeben. Hier werden die Temperaturen auf 680 °C bis 750 °C erhöht, um das Schäumittel (TiH2) zu zersetzen und das Aluminium zu expandieren.

Warum die Trennung wichtig ist

Die Trennung dieser Phasen ermöglicht es Ihnen, die Oberflächenchemie (im Vakuumofen) unabhängig vom Porenwachstum (im Hochtemperatur-Kammerofen) zu optimieren. Der Versuch, beides in einer Standardatmosphäre zu tun, würde zu schlechten Verbindungen und oxidierten Häuten führen.

Abwägungen verstehen

Prozesskomplexität vs. Produktzuverlässigkeit

Die Implementierung einer Vakuumstufe erhöht die Kapitalkosten und die Zykluszeit des Herstellungsprozesses. Das Überspringen dieses Schritts birgt jedoch ein hohes Risiko inkonsistenter Verbindungen, wodurch das Endprodukt für tragende Anwendungen ungeeignet wird.

Temperaturgrenzen

Die Vorwärmtemperatur muss streng um 480 °C kontrolliert werden. Wenn der Vakuumofen zu heiß läuft, kann er das Schäummittel vorzeitig aktivieren, bevor das Material in die Expansionskammer bewegt wird, was die Porenstruktur ruiniert.

Die richtige Wahl für Ihr Ziel treffen

Berücksichtigen Sie bei der Gestaltung Ihres Fertigungsablaufs für Aluminium-Sandwichplatten Ihre Leistungsanforderungen:

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Sie müssen der Vakuum-Vorwärmphase Priorität einräumen, um Oxidation zu verhindern und sicherzustellen, dass sich die Deckschichten unter Last nicht ablösen können.

- Wenn Ihr Hauptaugenmerk auf Porenuniformität liegt: Stellen Sie sicher, dass Ihr nachfolgender Schäumofen (nicht der Vorwärmer) eine hochpräzise Temperaturregelung (680-750 °C) aufweist, um die Expansion des Vorläufers zu steuern.

Zusammenfassung: Der Vakuum-Vorwärmofen ist der Hüter der Verbindungslinie und stellt sicher, dass der Hochleistungs-Schaumkern sicher an seiner schützenden Metallhaut befestigt bleibt.

Zusammenfassungstabelle:

| Merkmal | Vakuum-Vorwärmphase | Schäumphase |

|---|---|---|

| Temperatur | Ca. 480 °C | 680 °C – 750 °C |

| Atmosphäre | Vakuum / Sauerstofffrei | Standard / Geregelt |

| Hauptziel | Oberflächenreinigung & Oxidationsverhinderung | Expansion des Schäummittels (Porenwachstum) |

| Schlüsselergebnis | Starke metallische Diffusionsbindung | Endgültige Schaumstoffstruktur |

Verbessern Sie Ihre Produktion von fortschrittlichen Materialien mit KINTEK

Lassen Sie nicht zu, dass Oxidation die strukturelle Integrität Ihrer Aluminium-Sandwichplatten beeinträchtigt. KINTEK bietet branchenführende Vakuum- und Hochtemperatur-Ofenlösungen, die für die anspruchsvollsten F&E- und Produktionsabläufe entwickelt wurden.

Unser Mehrwert für Sie:

- Fachkundige Ingenieurtechnik: Gestützt auf professionelle F&E, gewährleisten unsere Systeme präzise thermische Profile sowohl für die Vorwärm- als auch für die Schäumphasen.

- Vielseitige Lösungen: Ob Sie Muffel-, Rohr-, Dreh- oder CVD-Systeme benötigen, unsere Geräte sind vollständig an Ihre einzigartigen Materialanforderungen anpassbar.

- Überlegene Verbindung: Unsere Vakuumtechnologie eliminiert Verunreinigungen und Oxidationsbarrieren und stellt sicher, dass Ihre Platten eine echte metallische Bindung ohne Ablösung erreichen.

Sind Sie bereit, die Effizienz Ihres Labors und die Zuverlässigkeit Ihrer Produkte zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifischen Ofenanforderungen zu besprechen.

Visuelle Anleitung

Referenzen

- Xiaotong Lu, Xiaocheng Li. Pore Structure and Deformation Correlation of an Aluminum Foam Sandwich Subject to Three-Point Bending. DOI: 10.3390/ma17030567

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Welche spezifischen Vorteile bietet die Heißisostatische Pressung (HIP) für die Leistung von Ti6Al4V? Erreichen Sie volle Dichte

- Was sind Vakuumöfen und unter welchen Bedingungen arbeiten sie? Entdecken Sie hochreine thermische Prozesslösungen

- Welche kritischen Bedingungen bietet ein Vakuum-Sinterofen für Hartmetalle? Gewährleistung einer maximalen Materialdichte

- Was ist die Bedeutung der Verwendung eines Vakuumtrockenschranks für Siliziumelektrodenpasten? Erreichen Sie eine robuste Batterieintegrität

- Welche Rolle spielen Vakuumöfen bei der Herstellung elektronischer Komponenten? Essentiell für Reinheit und Präzision

- Warum ist Graphit kosteneffizient für Vakuumöfen? Maximierung des langfristigen ROI & der Effizienz

- Was ist der Zweck der industriellen Beheizung während nicht-produktiver Vakuum-Entgasungsphasen? Schützen Sie Ihre Anlagen

- Warum ist ein Vakuumtrockenschrank für das Trocknen von ZnO-Co3O4-Elektrodenschlämmen notwendig? Erhaltung der Materialintegrität bei 60°C