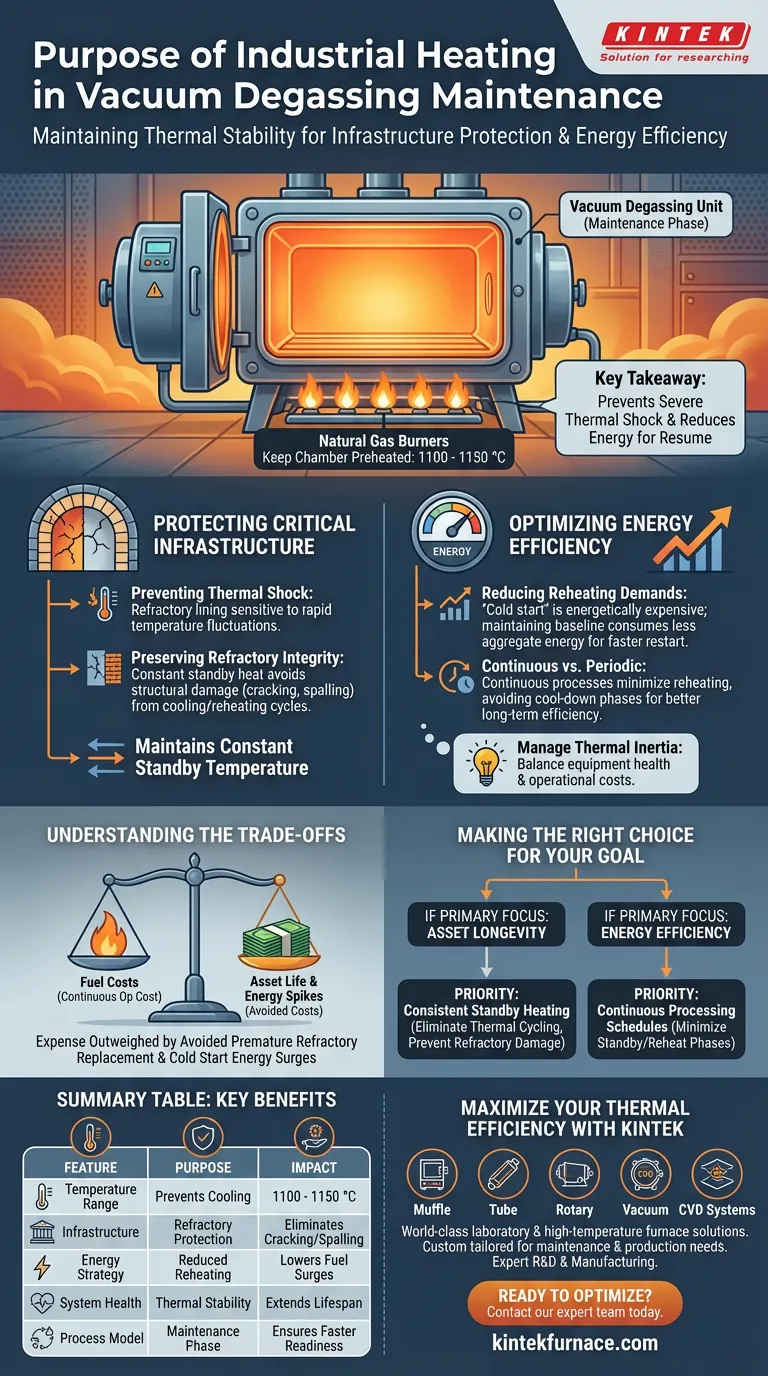

Industrielle Heizsysteme sind entscheidend für die Aufrechterhaltung der thermischen Stabilität während der nicht-produktiven Phasen von Vakuum-Entgasungsbetrieben. Insbesondere werden Erdgasbrenner während Stillstandszeiten eingesetzt, um die Vakuumkammer auf Temperaturen zwischen 1100 und 1150 °C vorzuheizen.

Durch die Aufrechterhaltung hoher Temperaturen während des Standby-Betriebs verhindern die Betreiber schwere thermische Schocks für die feuerfeste Auskleidung und reduzieren den Energieaufwand für die Wiederaufnahme der Produktion erheblich.

Schutz kritischer Infrastrukturen

Verhinderung von thermischen Schocks

Die feuerfeste Auskleidung einer Vakuum-Entgasungsanlage ist darauf ausgelegt, extremer Hitze standzuhalten, ist jedoch sehr empfindlich gegenüber schnellen Temperaturschwankungen.

Wenn die Anlage während der Wartung vollständig abkühlen würde, würde der anschließende Wiederaufheizprozess erhebliche Belastungen verursachen.

Erhaltung der Integrität der Feuerfestmaterialien

Die Aufrechterhaltung einer konstanten Standby-Temperatur verhindert diesen thermischen Schock.

Durch die Beibehaltung der Kammer zwischen 1100 und 1150 °C vermeiden Sie strukturelle Schäden – wie Risse oder Abplatzungen –, die häufig aus aggressiven Kühl- und Aufheizzyklen resultieren.

Optimierung der Energieeffizienz

Reduzierung des Wiederaufheizbedarfs

Es mag kontraintuitiv erscheinen, während einer nicht-produktiven Phase Kraftstoff zu verbrauchen, aber ein „Kaltstart“ ist energetisch sehr aufwendig.

Das Wiederaufheizen eines massiven Industriebehälters von Umgebungstemperatur auf Betriebsniveau erfordert einen enormen Energieschub.

Die Aufrechterhaltung einer konstanten Grundtemperatur stellt sicher, dass der Übergang zur regulären Produktion schneller erfolgt und weniger Gesamtenergie verbraucht wird.

Kontinuierliche vs. periodische Verarbeitung

Dieses thermische Prinzip erklärt, warum kontinuierliche Entgasungsprozesse im Allgemeinen periodischen Prozessen vorgezogen werden.

Kontinuierliche Abläufe minimieren die Häufigkeit von Wiederaufheizzyklen.

Durch die vollständige Vermeidung der Abkühlphase stellen kontinuierliche Prozesse ein energieeffizienteres Modell für die langfristige Produktion dar.

Abwägungen verstehen

Balance zwischen Kraftstoffkosten und Lebensdauer der Anlage

Obwohl das Vorheizen technisch überlegen ist, fallen dadurch kontinuierliche Betriebskosten an.

Die Betreiber müssen den Verbrauch von Erdgas oder anderen Kraftstoffen während des Stillstands berücksichtigen, auch wenn kein Produkt verbessert wird.

Diese Ausgabe wird jedoch fast immer durch die vermiedenen Kosten für eine vorzeitige Erneuerung der Feuerfestmaterialien und die Energiespitzen bei Kaltstarts aufgewogen.

Die richtige Wahl für Ihr Ziel treffen

Um die Lebensdauer und Effizienz Ihrer Vakuum-Entgasungsanlage zu maximieren, stimmen Sie Ihre Heizstrategie auf Ihre betrieblichen Prioritäten ab.

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit der Anlage liegt: Priorisieren Sie eine konsistente Standby-Heizung, um thermische Zyklusschäden zu vermeiden und Schäden an teuren feuerfesten Auskleidungen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz liegt: Wechseln Sie zu kontinuierlichen Verarbeitungsplänen, um die Gesamtzahl der erforderlichen Standby- oder Wiederaufheizphasen zu minimieren.

Die Steuerung der thermischen Trägheit ist der Schlüssel zur Balance zwischen Anlagengesundheit und Betriebskosten.

Zusammenfassungstabelle:

| Merkmal | Zweck der Standby-Heizung | Auswirkungen auf den Betrieb |

|---|---|---|

| Temperaturbereich | 1100 - 1150 °C | Verhindert das Abkühlen der Feuerfestmaterialien |

| Infrastruktur | Schutz der Feuerfestmaterialien | Eliminiert Risse und Abplatzungen |

| Energiestrategie | Reduziertes Wiederaufheizen | Senkt Kraftstoffspitzen beim Neustart |

| Systemgesundheit | Thermische Stabilität | Verlängert die Lebensdauer von Entgasungsanlagen |

| Prozessmodell | Wartungsphase | Sorgt für schnellere Produktionsbereitschaft |

Maximieren Sie Ihre thermische Effizienz mit KINTEK

Schützen Sie Ihre industrielle Infrastruktur vor den kostspieligen Auswirkungen von thermischen Schocks. KINTEK bietet erstklassige Labor- und Hochtemperatur-Ofenlösungen, die auf Präzision und Langlebigkeit ausgelegt sind. Mit fachkundiger F&E und Fertigung bieten wir kundenspezifische Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die auf Ihre spezifischen Wartungs- und Produktionsanforderungen zugeschnitten sind.

Sind Sie bereit, Ihre Heizstrategie zu optimieren und Ihre feuerfesten Anlagen zu schützen? Kontaktieren Sie noch heute unser Expertenteam, um zu erfahren, wie unsere Hochleistungssysteme Ihre Abläufe optimieren können.

Visuelle Anleitung

Referenzen

- Viacheslav A. Murashov, Dmitry D. Lvov. Steel degassing in continuous steel melting units. DOI: 10.18799/24131830/2024/1/4154

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Was sind die wichtigsten Schritte im Funktionsprinzip eines Vakuumofens? Beherrschen Sie die Präzisionswärmebehandlung für überlegene Ergebnisse

- Welche Faktoren beeinflussen die Konstruktion und Auswahl von Heizelementen in Vakuumöfen? Optimierung hinsichtlich Temperatur, Reinheit und Kosten

- Welche Optionen gibt es für die schnelle Abkühlung in kundenspezifischen Vakuumöfen? Präzise metallurgische Kontrolle erreichen

- Wie verbessert die Wärmeleitfähigkeit von Graphit die Leistung von Vakuumöfen? Erreichen Sie eine überragende thermische Gleichmäßigkeit

- Warum wird eine Vakuumheizung zur Vorwärmung der Beschichtungskammer verwendet? Verbessert die Haftung und Reinheit der Beschichtung

- Wie eliminieren Vakuumhartlötöfen Verzug von Bauteilen? Perfekte Maßhaltigkeit erzielen

- Was sind die Vorteile von Graphits geringem Gewicht und hoher Festigkeit in Vakuumöfen? Geringere Kosten & Überlegene Leistung

- Wie unterscheidet sich eine Vakuumwärmebehandlungsanlage von herkömmlichen Wärmebehandlungskonfigurationen? Entdecken Sie die wichtigsten Vorteile für eine überlegene Materialqualität