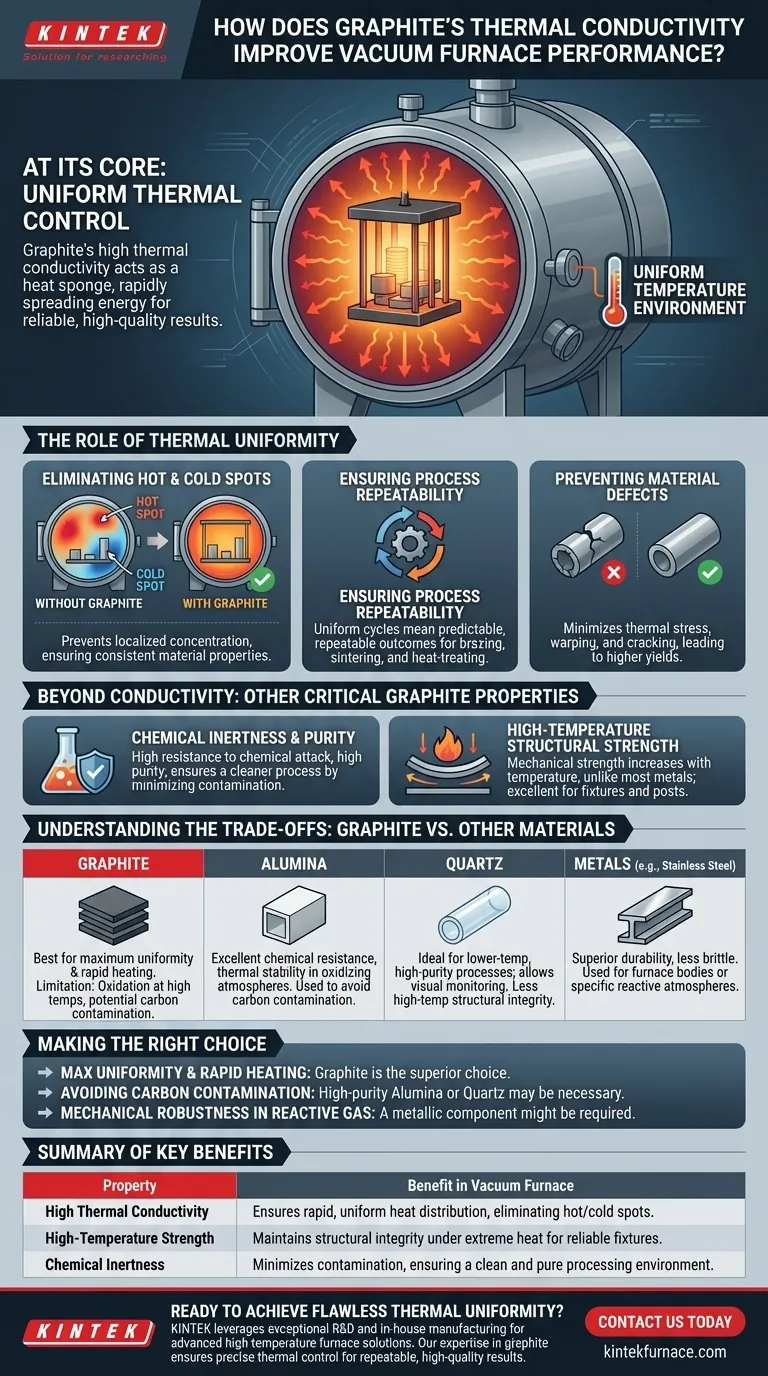

Im Kern verbessert die hohe Wärmeleitfähigkeit von Graphit die Leistung von Vakuumöfen dramatisch, indem sie eine außergewöhnlich gleichmäßige Temperaturumgebung schafft. Diese Fähigkeit, Wärme schnell und gleichmäßig zu verteilen, verhindert Hot Spots und stellt sicher, dass jeder Teil des Werkstücks die gleichen thermischen Bedingungen erfährt, was die Grundlage für wiederholbare, qualitativ hochwertige Ergebnisse ist.

Die entscheidende Erkenntnis ist, dass es bei der Wärmeleitfähigkeit in einem Vakuumofen nicht nur darum geht, eine Zieltemperatur zu erreichen; es geht darum, thermische Kontrolle zu erreichen. Graphit zeichnet sich durch die schnelle Verteilung von Energie aus und verwandelt die gesamte Heizzone in eine stabile, gleichmäßige und vorhersagbare Verarbeitungsumgebung.

Die Rolle der thermischen Gleichmäßigkeit bei der Vakuumverarbeitung

Die Hauptaufgabe eines Vakuumofens besteht darin, einen präzisen thermischen Zyklus auszuführen. Jede Temperaturabweichung über die gesamte Charge hinweg kann den gesamten Prozess beeinträchtigen. Die Materialeigenschaften von Graphit sind einzigartig geeignet, dies zu verhindern.

Beseitigung von Hot und Cold Spots

Die hohe Wärmeleitfähigkeit von Graphit ermöglicht es ihm, wie ein Wärmespeicher zu wirken, der thermische Energie von den Heizelementen schnell aufnimmt und verteilt. Dies verhindert lokalisierte Wärmekonzentrationen und stellt sicher, dass kein einzelner Bereich signifikant heißer oder kälter wird als der Sollwert.

Ohne diese Gleichmäßigkeit könnten verschiedene Teile einer Komponente unterschiedliche metallurgische Umwandlungen durchlaufen, was zu inkonsistenten Materialeigenschaften führen würde.

Gewährleistung der Prozesswiederholbarkeit

Wenn das Temperaturfeld von Zyklus zu Zyklus gleichmäßig ist, wird der Prozess hochgradig vorhersehbar und wiederholbar. Dies ist in Fertigungsumgebungen, in denen Konsistenz von größter Bedeutung ist, entscheidend.

Wenn Sie jedes Mal die gleichen thermischen Bedingungen garantieren können, können Sie auch das gleiche Ergebnis garantieren, egal ob Sie empfindliche Komponenten löten, sintern oder wärmebehandeln.

Verhinderung von Materialfehlern

Ungleichmäßige Erwärmung ist eine Hauptursache für Materialfehler. Temperaturgradienten können thermische Spannungen induzieren, die zu Verformungen oder Rissen führen.

Ebenso können kalte Stellen zu unvollständigem Sintern oder fehlerhaften Lötverbindungen führen. Indem Graphit sicherstellt, dass die gesamte Charge eine konstante Temperatur aufweist, trägt es direkt zu höheren Ausbeuten und geringeren Ausschussraten bei.

Jenseits der Leitfähigkeit: Weitere kritische Graphiteigenschaften

Während die Wärmeleitfähigkeit entscheidend ist, machen andere Eigenschaften von Graphit es zu einem idealen Material für die anspruchsvolle Vakuumofen-Umgebung.

Chemische Inertheit und Reinheit

Graphit weist eine hohe Beständigkeit gegen chemische Angriffe auf und kann in sehr hohen Reinheitsgraden bezogen werden. Dies gewährleistet einen saubereren Prozess, indem das Risiko einer Kontamination durch die Ofenkomponenten selbst minimiert wird.

In einem Vakuum, wo Ausgasungen einen Prozess ruinieren können, ist die Verwendung eines stabilen und inerten Materials wie Graphit ein erheblicher Vorteil.

Hochtemperatur-Strukturfestigkeit

Im Gegensatz zu den meisten Metallen, die bei Erwärmung schwächer werden, erhöht sich die mechanische Festigkeit von Graphit mit der Temperatur. Dies macht es zu einem ausgezeichneten Strukturmaterial für Ofenhalterungen, Stützen und Heizelemente, die bei extremen Temperaturen Lasten tragen müssen.

Die Kompromisse verstehen: Graphit vs. andere Materialien

Graphit ist nicht das einzige Material, das im Ofenbau verwendet wird, und die Wahl des richtigen Materials hängt von der spezifischen Anwendung ab.

Einschränkungen von Graphit

Der Hauptnachteil von Graphit ist seine Anfälligkeit für Oxidation bei hohen Temperaturen, wenn das Vakuum beeinträchtigt wird oder Sauerstoff vorhanden ist. Bei bestimmten hochsensiblen Anwendungen kann es auch eine Quelle für Kohlenstoffkontamination sein.

Wann Alumina in Betracht gezogen werden sollte

Alumina (eine fortschrittliche Keramik) bietet eine ausgezeichnete chemische Beständigkeit und thermische Stabilität, insbesondere in oxidierenden Atmosphären, wo Graphit nicht verwendet werden kann. Es wird oft für Prozesse gewählt, bei denen jegliches Potenzial für Kohlenstoffkontamination inakzeptabel ist.

Wann Quarz in Betracht gezogen werden sollte

Quarzrohre sind ideal für Prozesse mit niedrigeren Temperaturen und hoher Reinheit. Ihre Transparenz ermöglicht auch eine direkte visuelle Überwachung, aber ihnen fehlt die Hochtemperatur-Strukturintegrität von Graphit oder Alumina.

Wann Metalle in Betracht gezogen werden sollten

Spezialmetalle wie Edelstahl oder Molybdän bieten eine überragende Haltbarkeit und sind weniger spröde als Graphit. Sie werden oft für Ofenkörper oder für Prozesse mit spezifischen reaktiven Atmosphären verwendet, bei denen ein Metallrohr erforderlich ist.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Materials erfordert ein Abwägen Ihrer Prozessanforderungen mit den Eigenschaften jeder Option.

- Wenn Ihr Hauptaugenmerk auf maximaler Temperaturgleichmäßigkeit und schneller Erwärmung liegt: Graphit ist aufgrund seiner unübertroffenen Wärmeleitfähigkeit fast immer die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk darauf liegt, Kohlenstoffkontamination in einem hochreinen Prozess zu vermeiden: Hochreines Alumina oder Quarz kann notwendig sein, wobei deren unterschiedliches thermisches Verhalten in Kauf genommen werden muss.

- Wenn Ihr Hauptaugenmerk auf mechanischer Robustheit in einer spezifischen reaktiven Gasumgebung liegt: Eine metallische Ofenkomponente, wie eine aus Edelstahl, könnte erforderlich sein.

Letztendlich ist das Verständnis des Zusammenspiels zwischen den Materialeigenschaften und Ihren spezifischen Prozesszielen der Schlüssel zur Beherrschung der Vakuumofenleistung.

Zusammenfassungstabelle:

| Eigenschaft | Vorteil im Vakuumofen |

|---|---|

| Hohe Wärmeleitfähigkeit | Gewährleistet eine schnelle, gleichmäßige Wärmeverteilung, wodurch Hot/Cold Spots eliminiert werden. |

| Hochtemperaturfestigkeit | Bewahrt die strukturelle Integrität unter extremer Hitze für zuverlässige Vorrichtungen. |

| Chemische Inertheit | Minimiert Kontaminationen und sorgt für eine saubere und reine Verarbeitungsumgebung. |

Bereit, makellose thermische Gleichmäßigkeit in Ihren Vakuumprozessen zu erreichen?

Bei KINTEK nutzen wir unsere außergewöhnliche Forschung und Entwicklung sowie unsere eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die genau auf Ihre Bedürfnisse zugeschnitten sind. Unser Fachwissen in Materialien wie Graphit stellt sicher, dass Ihr Ofen die präzise thermische Kontrolle liefert, die für wiederholbare, qualitativ hochwertige Ergebnisse beim Löten, Sintern und Wärmebehandeln erforderlich ist.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere umfassenden Anpassungsmöglichkeiten die Leistung Ihres Vakuumofens optimieren können. Lassen Sie uns eine Lösung entwickeln, die Ihren Erfolg garantiert.

Kontaktieren Sie unsere Experten

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was ist die Hauptanwendung von Vakuum-Wärmebehandlungsöfen in der Luft- und Raumfahrt? Bauteilleistung präzise verbessern

- Warum ist Graphit kosteneffizient für Vakuumöfen? Maximierung des langfristigen ROI & der Effizienz

- Was ist der Mechanismus und die Wirkung von nach dem Ausglühen behandelten NiTi-Dünnschichten in einem Vakuumofen? Superelastizität freischalten

- Was ist die Hauptfunktion eines Vakuum-Graphitofens? Erreichen Sie extreme Materialreinheit bei hohen Temperaturen

- Warum ist Graphit das bevorzugte Material für Heizelemente in Hochtemperatur-Vakuumöfen?