In der modernen Elektronikfertigung sind Vakuumöfen entscheidende Werkzeuge für hochkontrollierte thermische Prozesse. Sie sind unerlässlich für die Herstellung spezieller Hochleistungsmaterialien, die Verarbeitung von Halbleiterwafern und das Sintern komplexer Komponenten wie mehrschichtiger Keramikkondensatoren (MLCCs) und integrierter Schaltkreise.

Die grundlegende Rolle eines Vakuumofens besteht nicht nur darin, Materialien zu erhitzen, sondern dies in einer ultrareinen Umgebung zu tun. Durch das Entfernen von Luft und anderen reaktiven Gasen verhindern diese Öfen Kontaminationen und unerwünschte chemische Reaktionen, die andernfalls die Leistung und Zuverlässigkeit empfindlicher elektronischer Komponenten beeinträchtigen würden.

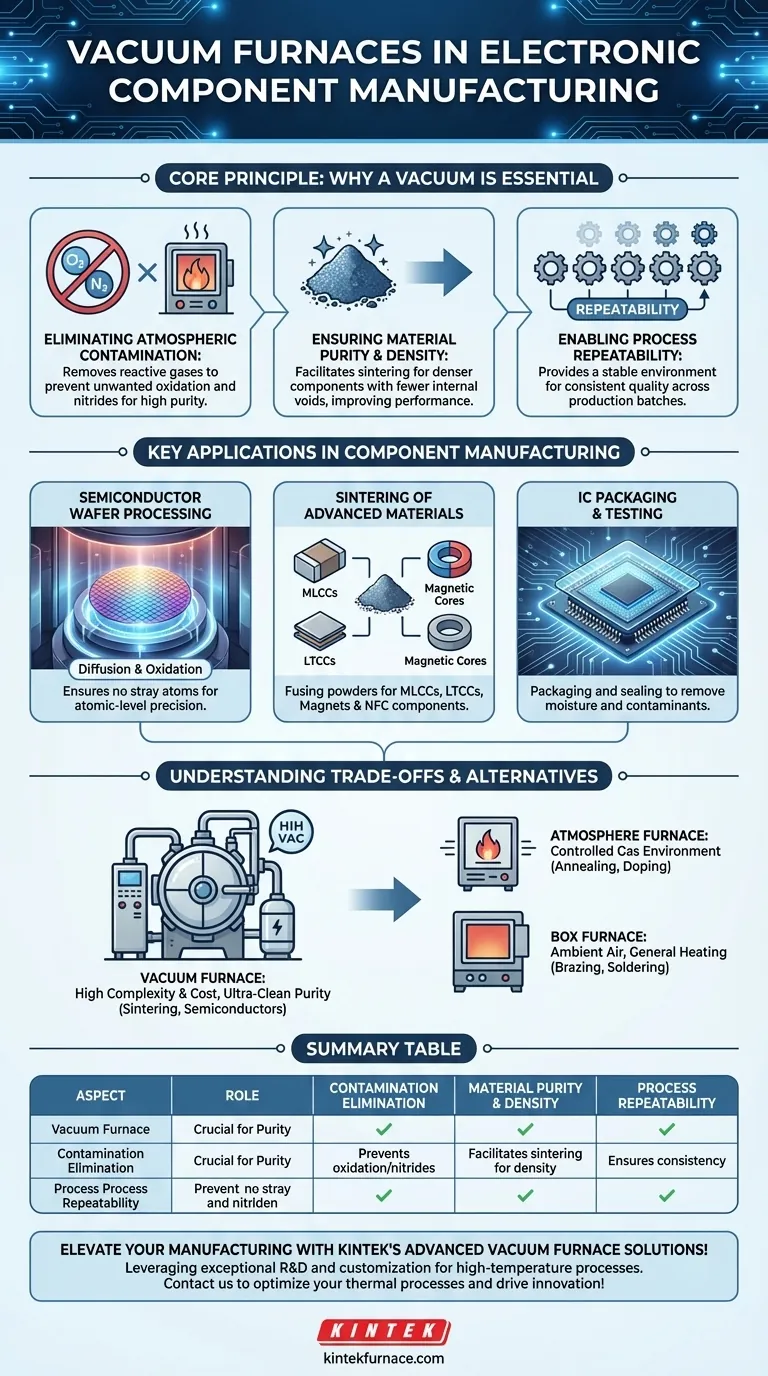

Das Grundprinzip: Warum ein Vakuum unerlässlich ist

Der Hauptvorteil eines Vakuumofens ist seine Fähigkeit, die Prozessatmosphäre präzise zu steuern. Diese Kontrolle ist grundlegend, um die für Hochleistungselektronik erforderliche Reinheit und strukturelle Integrität zu erreichen.

Beseitigung atmosphärischer Verunreinigungen

Bei den für die Herstellung erforderlichen hohen Temperaturen können Materialien leicht mit in der Luft vorhandenen Gasen, hauptsächlich Sauerstoff und Stickstoff, reagieren. Ein Vakuum entfernt diese reaktiven Elemente und schafft eine nahezu perfekt saubere Umgebung.

Dies verhindert die Bildung unbeabsichtigter Oxide oder Nitride auf der Materialoberfläche, die dessen elektrische Eigenschaften drastisch verändern könnten.

Gewährleistung von Materialreinheit und Dichte

Prozesse wie das Sintern beinhalten das Verschmelzen von Pulvermaterialien unter Hitze, um ein festes Objekt zu bilden. Im Vakuum werden eingeschlossene Gase aus den Zwischenräumen der Pulverpartikel entfernt.

Dies ermöglicht die Herstellung dichterer, stärkerer Komponenten mit weniger inneren Hohlräumen, was zu einer überlegenen mechanischen und elektrischen Leistung bei Teilen wie Keramikkernen und magnetischen Materialien führt.

Ermöglichung der Prozesswiederholbarkeit

Durch das Entfernen der Variablen der atmosphärischen Zusammensetzung bieten Vakuumöfen eine außergewöhnlich stabile und wiederholbare Prozessumgebung. Jede Produktionscharge kann den exakt gleichen Bedingungen unterzogen werden, was eine gleichbleibende Qualität und Leistung über Millionen von Komponenten hinweg gewährleistet.

Schlüsselanwendungen in der Komponentenfertigung

Vakuumöfen werden nicht für alle Heizprozesse eingesetzt, sind aber für die empfindlichsten und anspruchsvollsten Schritte, bei denen die Materialintegrität von größter Bedeutung ist, unverzichtbar.

Verarbeitung von Halbleiterwafern

Die Herstellung von Mikrochips beinhaltet das Abscheiden und Modifizieren von Materialien auf atomarer Ebene. Vakuumöfen werden für kritische Schritte wie die Diffusion (Einbringen von Dotierstoffen in den Siliziumwafer) und die Oxidation (Wachsen einer reinen, dünnen Schicht aus Siliziumdioxid) verwendet.

Die Durchführung dieser Aufgaben im Vakuum stellt sicher, dass keine Fremdatome aus der Luft in den Halbleiter eingebaut werden, was zu fatalen Defekten führen würde.

Sintern von Hochleistungsmaterialien

Viele wichtige elektronische Komponenten werden aus Keramik- oder Metallpulvern hergestellt. Vakuumsinteröfen werden zum Entbinden, Vorsintern und Endsinteren von Materialien für Folgendes verwendet:

- Mehrschichtkeramikkondensatoren (MLCCs)

- Tieftemperatur-Ko-gebrannte Keramiken (LTCCs)

- Magnetische Materialien und NFC-Komponenten

Dieser Prozess erzeugt die dichte Endform der Komponente und schützt gleichzeitig ihre empfindliche Materialzusammensetzung.

Integrierte Schaltkreis (IC)-Gehäuse und -Tests

Nach der Herstellung eines Chips muss dieser verpackt werden, um ihn zu schützen und mit der Außenwelt zu verbinden. Bestimmte Verpackungs- und Versiegelungsschritte werden im Vakuum durchgeführt, um Feuchtigkeit oder Verunreinigungen zu entfernen, die später im Produktleben Korrosion oder Ausfälle verursachen könnten.

Verständnis der Kompromisse und Alternativen

Obwohl leistungsstark, ist ein Vakuumofen nicht immer das richtige oder einzige Werkzeug für die thermische Verarbeitung in der Elektronik. Das Verständnis der Alternativen verdeutlicht seine spezifische Rolle.

Die Kosten und die Komplexität des Vakuums

Vakuumöfen sind deutlich komplexer und teurer als ihre atmosphärischen Gegenstücke. Sie erfordern robuste Vakuumpumpen, präzise Dichtungen und längere Prozesszyklen, um die Kammer zu evakuieren, was sie für einfache Heizaufgaben weniger effizient macht.

Wann ein Atmosphäreofen verwendet wird

Manchmal erfordert ein Prozess ein spezifisches Gas und nicht dessen Abwesenheit. Atmosphäreöfen werden verwendet, um eine kontrollierte Umgebung aus inerten Gasen (wie Argon oder Stickstoff) oder reaktiven Gasen für Prozesse wie kontrollierte Dotierung oder Tempern von Halbleitermaterialien zu schaffen.

Die Rolle einfacher Kammeröfen

Für viele allgemeine Anwendungen ist ein einfacher Kammerofen, der in Umgebungsluft betrieben wird, ausreichend. Prozesse wie das Löten (Verbinden von Metallen), Reflow-Löten und grundlegende Wärmebehandlungen zur Verbesserung der Haltbarkeit erfordern oft nicht die Reinheit einer Vakuumumgebung und können ohne diese kostengünstiger durchgeführt werden.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen thermischen Verarbeitungstechnologie hängt vollständig von den Materialanforderungen und dem gewünschten Ergebnis für die Komponente ab.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und Präzision auf atomarer Ebene liegt: Ein Vakuumofen ist für Aufgaben wie die Halbleiterdiffusion und das Wachstum reiner Oxidschichten unverzichtbar.

- Wenn Ihr Hauptaugenmerk auf der Herstellung dichter, hochleistungsfähiger Teile aus Pulvern liegt: Das Vakuumsintern ist der Industriestandard für die Herstellung zuverlässiger MLCCs, Magnete und fortschrittlicher Keramiken.

- Wenn Ihr Hauptaugenmerk auf dem mechanischen Verbinden oder der allgemeinen Wärmebehandlung liegt: Ein einfacherer und kostengünstigerer Kammer- oder Atmosphäreofen ist oft die praktischere Wahl für Prozesse wie Löten und Hartlöten.

Letztendlich ist die Beherrschung der thermischen Umgebung von grundlegender Bedeutung für die erfolgreiche Herstellung von Hochleistungselektronikkomponenten.

Zusammenfassungstabelle:

| Aspekt | Rolle in der Elektronikfertigung |

|---|---|

| Kontaminationsbeseitigung | Entfernt reaktive Gase, um Oxidation und Nitride zu verhindern und eine hohe Materialreinheit zu gewährleisten. |

| Materialreinheit und Dichte | Erleichtert das Sintern für dichtere Komponenten mit weniger Hohlräumen, verbessert die elektrische Leistung. |

| Prozesswiederholbarkeit | Bietet eine stabile Vakuumumgebung für gleichbleibende Qualität über Produktionschargen hinweg. |

| Schlüsselanwendungen | Wird in der Halbleiterwaferverarbeitung, beim Sintern von MLCCs und der IC-Verpackung für Zuverlässigkeit verwendet. |

Verbessern Sie Ihre Elektronikkomponentenfertigung mit den fortschrittlichen Vakuumofenlösungen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung bieten wir Hochtemperaturöfen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme an. Unsere umfassenden Anpassungsmöglichkeiten gewährleisten eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen und verbessern Reinheit, Effizienz und Zuverlässigkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre thermischen Prozesse optimieren und Innovationen in Ihrem Labor vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität