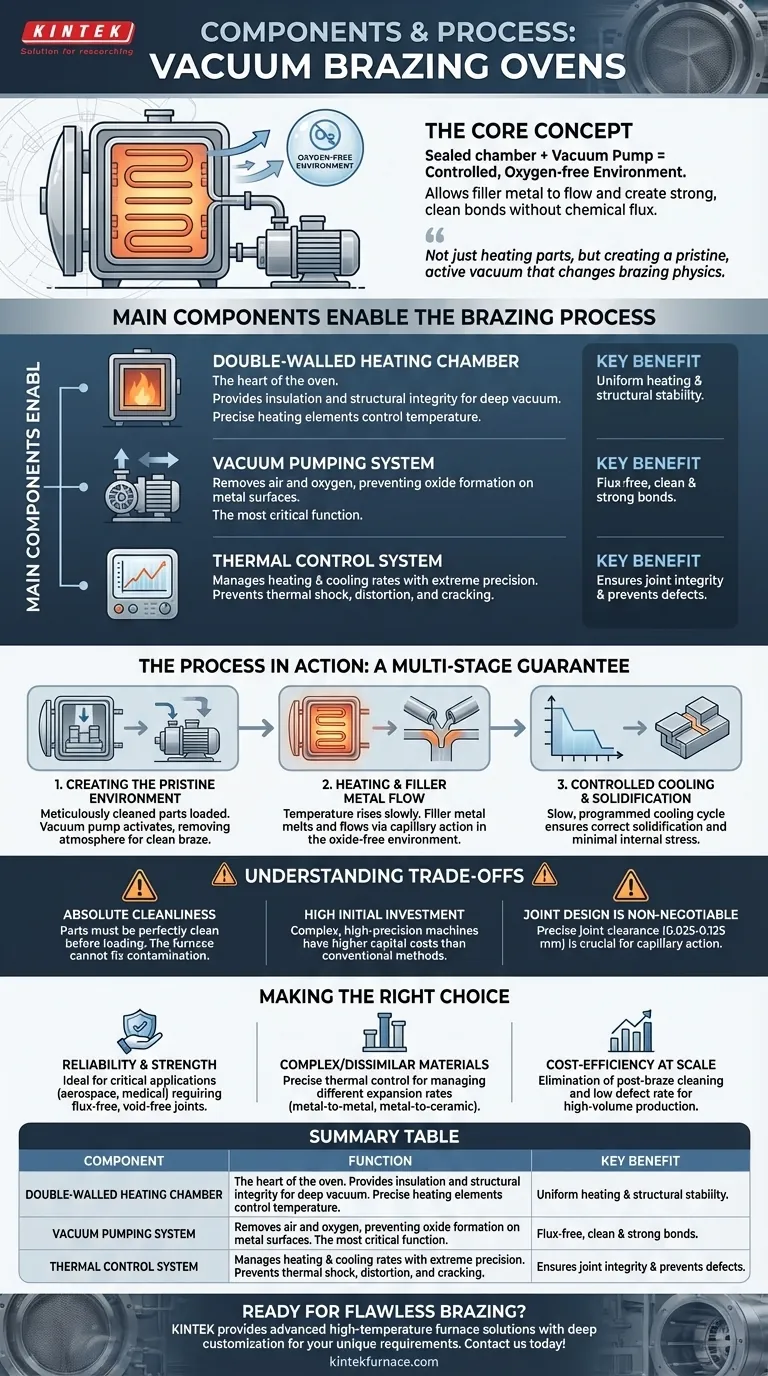

Im Kern besteht ein Vakuumlötofen aus zwei primären Komponenten: einer versiegelten, doppelwandigen Heizkammer und einem leistungsstarken Vakuumpumpsystem. Diese Teile arbeiten zusammen, um eine hochkontrollierte, sauerstofffreie Umgebung zu schaffen. Dies ermöglicht es einem Füllmetall, zu schmelzen und in die Fugen einer Baugruppe zu fließen, wodurch außergewöhnlich saubere und starke Verbindungen ohne die Notwendigkeit von chemischem Flussmittel entstehen.

Die Einfachheit der Kernkomponenten eines Vakuumofens täuscht über seine wahre Funktion hinweg. Sein Zweck ist es nicht nur, Teile zu erhitzen, sondern ein makelloses, aktives Vakuum zu erzeugen, das die Physik des Lötprozesses grundlegend verändert und metallurgische Verbindungen ermöglicht, die an der Luft unmöglich zu erreichen wären.

Wie die Komponenten den Lötprozess ermöglichen

Ein Vakuumofen ist ein integriertes System, bei dem jede Komponente eine entscheidende Rolle für ein perfektes Lötergebnis spielt. Das Verständnis ihrer Interaktion zeigt, warum dieser Prozess für hochsensible Anwendungen gewählt wird.

Die doppelwandige Heizkammer

Dies ist das Herzstück des Ofens, wo der gesamte thermische Prozess stattfindet. Ihre doppelwandige Konstruktion sorgt für Isolierung und gewährleistet die strukturelle Integrität, wenn ein tiefes Vakuum erzeugt wird. Im Inneren steuern hochentwickelte Heizelemente präzise die Temperatur der zu lötenden Teile.

Das Vakuumpumpsystem

Dieses System ist dafür verantwortlich, Luft – und vor allem Sauerstoff – aus der Heizkammer zu entfernen. Durch das Eliminieren von Sauerstoff verhindert der Ofen die Bildung von Oxiden auf den Metalloberflächen, wenn diese erhitzt werden. Dies ist die wichtigste Funktion, die das Vakuumlöten von anderen Methoden unterscheidet.

Das thermische Kontrollsystem

Als integriertes, aber eigenständiges System verwaltet der Temperaturregler die Heiz- und Abkühlgeschwindigkeiten mit äußerster Präzision. Er erhöht die Temperatur allmählich bis zum Schmelzpunkt des Füllmetalls (z.B. 580-620 °C für Aluminium), hält sie dort, um den Fluss zu ermöglichen, und steuert dann die Abkühlgeschwindigkeit, um thermischen Schock, Verformung oder Rissbildung in der endgültigen Baugruppe zu verhindern.

Der Prozess in Aktion

Diese Komponenten ermöglichen einen mehrstufigen Prozess, der die Verbindungsfestigkeit garantiert.

Schritt 1: Schaffung der makellosen Umgebung

Nachdem akribisch gereinigte Teile geladen und die Kammer versiegelt wurden, wird das Vakuumpumpsystem aktiviert. Es entfernt die Atmosphäre und schafft die saubere Umgebung, die für den Erfolg des Lötens notwendig ist.

Schritt 2: Erhitzen und Füllmetallfluss

Das thermische Kontrollsystem und die Heizelemente arbeiten zusammen, um die Temperatur langsam zu erhöhen. Sobald die Löttemperatur erreicht ist, schmilzt das Füllmetall. Da das Vakuum die Bildung von Oxiden auf den Grundmetallen verhindert hat, fließt das geschmolzene Füllmittel sauber und gleichmäßig durch die Kapillarwirkung in die Verbindung.

Schritt 3: Kontrolliertes Abkühlen und Erstarren

Sobald das Füllmaterial die Verbindung vollständig durchdrungen hat, leitet das thermische Kontrollsystem einen langsamen, programmierten Abkühlzyklus ein. Dies stellt sicher, dass das Füllmaterial korrekt erstarrt und dass die fertige Baugruppe frei von inneren Spannungen ist, was bei der Verbindung ungleicher Materialien entscheidend ist.

Die Kompromisse verstehen

Obwohl leistungsfähig, ist der Vakuumlötprozess keine Universallösung. Seine Wirksamkeit hängt von der Kontrolle von Variablen innerhalb und außerhalb des Ofens ab.

Die absolute Notwendigkeit der Sauberkeit

Ein Vakuumofen kann kontaminierte Teile nicht reparieren. Der Prozess setzt voraus, dass die Teile vor dem Beladen perfekt sauber sind. Jegliche Rückstände von Ölen, Schmutz oder starken Oxiden hemmen das Löten, und die Ofenumgebung kann diese nicht entfernen.

Hohe Anfangsinvestition

Vakuumlötofen sind komplexe, hochpräzise Maschinen. Die anfänglichen Kapitalkosten sind deutlich höher als bei konventionellen Öfen oder Brennertötungsanlagen.

Die Fugenkonstruktion ist nicht verhandelbar

Der Prozess ist präzise, nicht fehlerverzeihend. Damit die Kapillarwirkung effektiv funktioniert, muss der Spalt zwischen den zu verbindenden Teilen eng kontrolliert werden, typischerweise zwischen 0,025 mm und 0,125 mm. Ein falscher Spalt führt zu einer fehlerhaften Verbindung, unabhängig von der Qualität des Ofens.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des Vakuumlötens hängt vollständig vom gewünschten Ergebnis für Ihre Komponenten ab.

- Wenn Ihr Hauptaugenmerk auf Zuverlässigkeit und Festigkeit liegt: Die flussmittelfreien, porenfreien Verbindungen, die im Vakuum entstehen, sind ideal für kritische Anwendungen wie Luft- und Raumfahrt, Medizin und Hochleistungs-Automobilteile.

- Wenn Ihr Hauptaugenmerk auf der Verbindung komplexer oder unterschiedlicher Materialien liegt: Die präzise Temperaturregelung eines Vakuumofens ist unerlässlich, um unterschiedliche Ausdehnungsraten zu kontrollieren und Spannungen beim Verbinden von Metallen mit anderen Metallen oder mit Keramiken zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz im großen Maßstab liegt: Trotz der hohen Anfangskosten machen die Eliminierung der Nachreinigung und die extrem niedrige Fehlerrate das Vakuumlöten für die Großserienproduktion äußerst effizient.

Letztendlich ist ein Vakuumlötofen ein Werkzeug, um metallurgische Perfektion in einer kontrollierten Umgebung zu erreichen.

Zusammenfassungstabelle:

| Komponente | Funktion | Hauptvorteil |

|---|---|---|

| Doppelwandige Heizkammer | Bietet Isolierung und beherbergt Heizelemente für präzise Temperaturregelung | Gewährleistet strukturelle Integrität und gleichmäßiges Erhitzen in einer Vakuumumgebung |

| Vakuumpumpsystem | Entfernt Luft und Sauerstoff, um Oxidbildung zu verhindern | Ermöglicht flussmittelfreies Löten für außergewöhnlich saubere und starke Verbindungen |

| Thermische Kontrollsystem | Regelt Heiz- und Abkühlgeschwindigkeiten präzise | Verhindert thermischen Schock und Verformung, gewährleistet die Verbindungsfestigkeit |

Bereit, makellose Lötergebnisse zu erzielen? Durch exzellente Forschung und Entwicklung sowie eigene Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphäreöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgehenden kundenspezifischen Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Vakuumlötofen Ihren Prozess mit zuverlässigen, hochfesten Verbindungen für Luft- und Raumfahrt, Medizin und andere kritische Anwendungen verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Wie wird Vakuumwärmebehandlung auf elastische Legierungen angewendet? Entfesseln Sie Spitzenleistungen in der Luft- und Raumfahrt sowie bei medizinischen Geräten

- Was sind die Vorteile der Verwendung eines Hochvakuumofens für das Ausglühen von ZnSeO3-Nanokristallen?

- Welche Rolle spielt eine Vakuumhärteanlage für industrielle Anwendungen beim Hartlöten von MnCoNiCuGe5-Hochentropielegierungen?

- Warum muss Sinterausrüstung für hoch-entropische Karbide ein Hochvakuum aufrechterhalten? Gewährleistung von Phasenreinheit und maximaler Dichte

- Wie verbessert ein Vakuumlötöfen das Aushärten von 17-4PH? Präzise Mikrostruktur & überlegene Oberflächenintegrität