Kurz gesagt, die Hauptvorteile eines Vakuumaufkohlungsofens sind überragende Teilequalität, schnellere Bearbeitungszeiten und eine hochkontrollierte, saubere Betriebsumgebung. Diese Technologie eliminiert die bei traditionellen Methoden übliche Oberflächenoxidation, was zu Komponenten mit deutlich verbesserten mechanischen Eigenschaften und Dimensionsstabilität direkt nach dem Ofen führt.

Die Vakuumaufkohlung verwandelt die Wärmebehandlung von einem „Brute-Force“-Verfahren in ein präzises, wissenschaftliches. Ihr Kernvorteil liegt in der Verwendung eines Vakuums, um eine perfekt saubere Basis zu schaffen, die eine exakte und gleichmäßige Einbringung von Kohlenstoff ermöglicht, was die Leistung und Konsistenz des Endbauteils grundlegend verbessert.

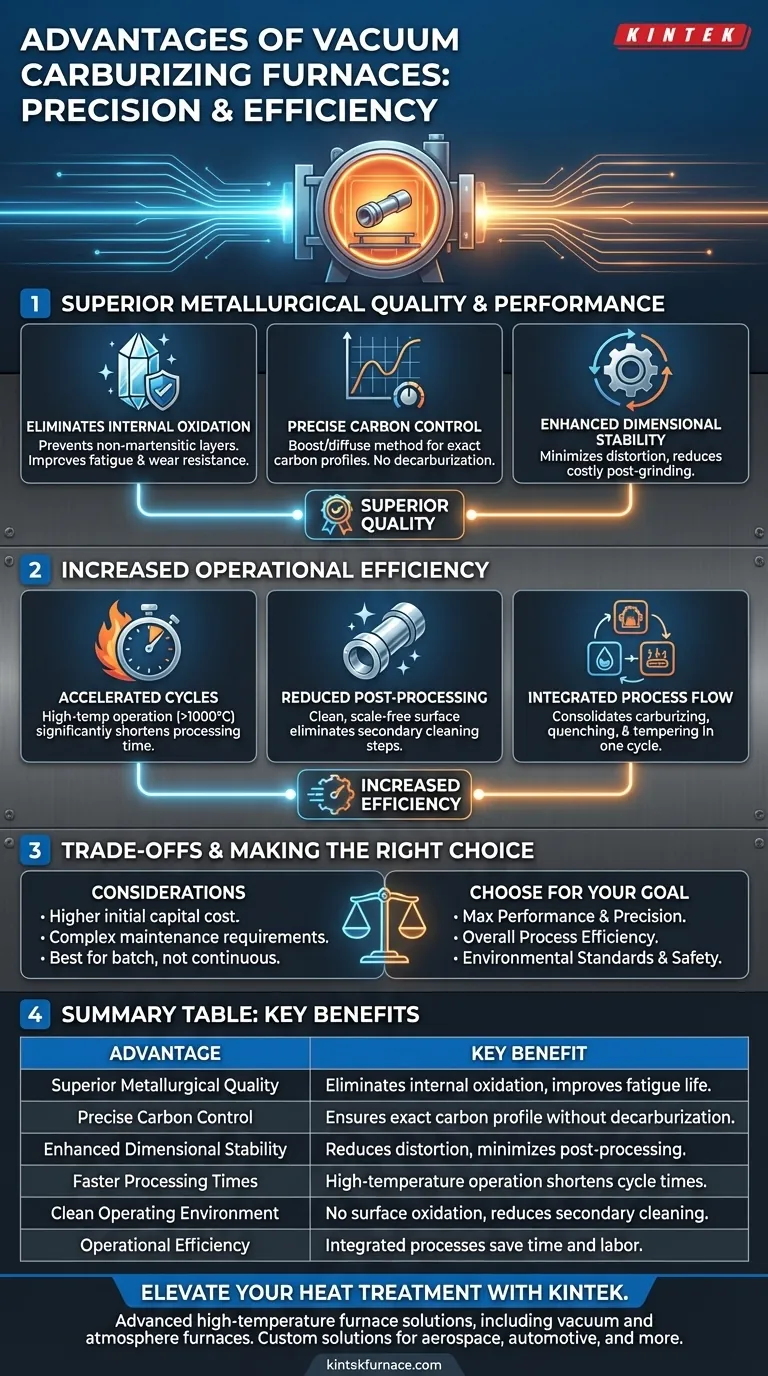

Überlegene metallurgische Qualität und Leistung

Der bedeutendste Vorteil der Vakuumaufkohlung ist die dramatische Verbesserung der metallurgischen Qualität des behandelten Bauteils. Dies wird durch eine außergewöhnlich saubere und kontrollierte Verarbeitungsumgebung erreicht.

Eliminierung von innerer Oxidation

Bei der traditionellen Atmosphäre-Aufkohlung ist Sauerstoff vorhanden und reagiert mit Legierungselementen im Stahl (wie Chrom und Mangan), wodurch eine unerwünschte, nicht-martensitische Schicht an der Oberfläche entsteht. Ein Vakuumofen entfernt praktisch den gesamten Sauerstoff, bevor der Prozess beginnt, wodurch diese innere Oxidation vollständig verhindert wird. Dies führt zu einer saubereren Mikrostruktur, die direkt die Ermüdungslebensdauer und den Verschleißwiderstand des Teils verbessert.

Präzise Kohlenstoffkontrolle

Die Vakuumaufkohlung verwendet eine "Boost/Diffuse"-Methode. Ein Kohlenwasserstoffgas (wie Propan oder Acetylen) wird in Impulsen (Boost) zugeführt, gefolgt von einer Periode, in der das Gas abgeschaltet und der Ofen evakuiert wird, um den Kohlenstoff gleichmäßig in den Stahl diffundieren zu lassen (Diffuse). Dieser Prozess ermöglicht den Ingenieuren eine beispiellose Kontrolle über das endgültige Kohlenstoffprofil und stellt sicher, dass die Oberfläche den exakt gewünschten Kohlenstoffgehalt ohne das Risiko einer Entkohlung aufweist.

Verbesserte Dimensionsstabilität

Die Kombination aus präzisem Temperaturmanagement und einer gleichmäßigen Heiz- und Kühlumgebung reduziert die Bauteilverformung erheblich. Diese Bewahrung der Dimensionsstabilität ist entscheidend für hochpräzise Komponenten wie Zahnräder, Lager und Spritzgusswerkzeuge, da sie den Bedarf an kostspieligem und zeitaufwendigem Schleifen nach der Wärmebehandlung minimiert.

Gesteigerte betriebliche Effizienz

Neben der Teilequalität bietet die Vakuumaufkohlung auch spürbare Vorteile für den Fertigungsablauf, indem sie die Geschwindigkeit erhöht und den nachgelagerten Arbeitsaufwand reduziert.

Beschleunigte Aufkohlungszyklen

Da der Prozess frei von Oxidationsrisiken ist, kann die Vakuumaufkohlung bei deutlich höheren Temperaturen durchgeführt werden – oft über 1000°C (1832°F). Diese Hochtemperaturfähigkeit verkürzt die Aufkohlungszykluszeit erheblich, was den Durchsatz im Vergleich zu konventionellen Methoden, die auf niedrigere Temperaturen beschränkt sind, erhöht.

Reduzierter Nachbearbeitungsaufwand

Teile kommen aus einem Vakuumofen sauber, hell und zunderfrei. Dies eliminiert oft die Notwendigkeit sekundärer Reinigungsvorgänge wie Strahlen oder chemisches Beizen, was sowohl Zeit als auch Geld in der Produktionskette spart.

Integrierter Prozessfluss

Moderne Vakuumaufkohlungsöfen sind oft multifunktionale Systeme. Eine einzelne Einheit kann Niederdruckaufkohlung, Abschrecken (entweder mit Hochdruckgas oder Öl) und Anlassen durchführen, wodurch mehrere Prozessschritte in einem automatisierten Zyklus zusammengefasst werden.

Die Kompromisse verstehen

Obwohl leistungsfähig, ist die Vakuumaufkohlung keine Universallösung. Das Erkennen ihrer spezifischen Anforderungen ist entscheidend für eine ausgewogene Bewertung.

Höhere anfängliche Kapitalinvestition

Die Vakuumofentechnologie ist komplexer als herkömmliche Atmosphäreöfen. Dies führt zu höheren Anschaffungskosten, die gegen die langfristigen Vorteile in Bezug auf Qualität, Effizienz und reduzierte Nachbearbeitung abgewogen werden müssen.

Wartung und betriebliche Komplexität

Die Aufrechterhaltung der Integrität des Vakuumsystems – einschließlich Pumpen, Dichtungen und Steuerungssystemen – erfordert spezialisiertes Wissen und sorgfältige Wartungsprotokolle. Der Prozess erfordert geschultes Personal, das die Nuancen der Vakuumtechnologie und der Prozesskontrolle versteht.

Eignung für die Batch-Verarbeitung

Die Vakuumaufkohlung ist grundsätzlich ein Batch-Prozess. Obwohl sie für hochwertige Komponenten hocheffizient ist, ist sie möglicherweise nicht die kostengünstigste Lösung für extrem hohe Volumen und geringe Produktvielfalt, wo kontinuierliche Öfen möglicherweise eine bessere Skaleneffizienz bieten.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Aufkohlungsmethode hängt ausschließlich von Ihren spezifischen Fertigungsprioritäten und Bauteilanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Bauteilleistung und Präzision liegt: Die Eliminierung von innerer Oxidation und die überlegene Maßhaltigkeit machen die Vakuumaufkohlung zur idealen Wahl für kritische Anwendungen wie Luft- und Raumfahrt oder Hochleistungsgetriebe.

- Wenn Ihr Hauptaugenmerk auf der gesamten Prozesseffizienz liegt: Die Kombination aus schnelleren Zykluszeiten bei hohen Temperaturen und der Reduzierung oder Eliminierung der Nachbearbeitung bietet ein überzeugendes Argument für die Verbesserung des Durchsatzes und die Senkung der Gesamtkosten pro Teil.

- Wenn Ihr Hauptaugenmerk auf Umweltstandards und Sicherheit liegt: Der saubere, geschlossene Prozess ohne endotherme Gasgeneratoren oder offene Flammen macht die Vakuumaufkohlung zu einem entscheidenden Schritt in Richtung eines sichereren und umweltfreundlicheren Betriebs.

Letztendlich ist die Einführung der Vakuumaufkohlung eine Investition in Kontrolle, Konsistenz und einen höheren Qualitätsstandard für Ihre anspruchsvollsten Komponenten.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Überragende metallurgische Qualität | Eliminiert innere Oxidation, verbessert Ermüdungslebensdauer und Verschleißfestigkeit |

| Präzise Kohlenstoffkontrolle | Gewährleistet exaktes Kohlenstoffprofil ohne Entkohlung |

| Verbesserte Dimensionsstabilität | Reduziert Verformung, minimiert Nachbearbeitung |

| Schnellere Bearbeitungszeiten | Hochtemperatur-Betrieb verkürzt Zykluszeiten |

| Saubere Betriebsumgebung | Keine Oberflächenoxidation, reduziert sekundäre Reinigung |

| Betriebliche Effizienz | Integrierte Prozesse sparen Zeit und Arbeit |

Bereit, Ihre Wärmebehandlungsprozesse mit Präzision und Effizienz zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Vakuum- und Atmosphäreöfen, die auf Ihre individuellen Bedürfnisse zugeschnitten sind. Unsere Expertise in Forschung und Entwicklung sowie die eigene Fertigung gewährleisten zuverlässige Leistung für Branchen wie Luft- und Raumfahrt und Automotive. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere kundenspezifischen Lösungen Ihre Komponentenqualität und Ihren Arbeitsablauf verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität