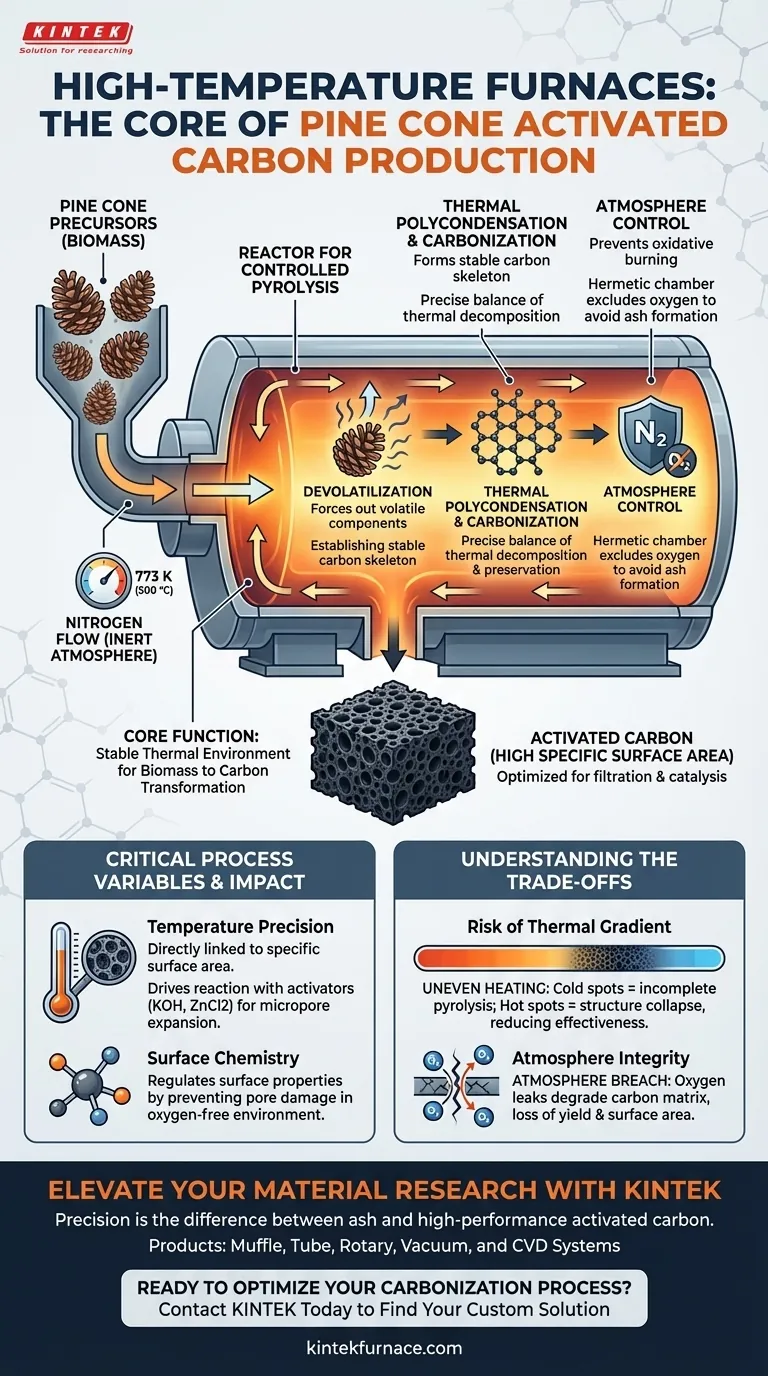

Die Hauptfunktion eines Hochtemperatur-Box- oder Rohrofens in diesem Zusammenhang besteht darin, als Reaktor für die kontrollierte Pyrolyse zu dienen. Er bietet eine stabile thermische Umgebung, die typischerweise bei 773 K (500 °C) unter einem schützenden Stickstoffstrom aufrechterhalten wird, um Kiefernzapfen-Vorläufer in Aktivkohle umzuwandeln. Diese Ausrüstung ist unerlässlich, um die chemischen Veränderungen zu bewirken, die für die Umwandlung von roher Biomasse in ein Material mit hoher spezifischer Oberfläche erforderlich sind.

Kernpunkt: Der Ofen erhitzt das Material nicht nur; er orchestriert ein präzises Gleichgewicht zwischen thermischer Zersetzung und struktureller Erhaltung. Seine Fähigkeit, eine gleichmäßige Temperatur in einer inerten Atmosphäre aufrechtzuerhalten, ist der entscheidende Faktor für die Schaffung komplexer Porenstrukturen, während gleichzeitig verhindert wird, dass das Kohlenstoffsubstrat verbrennt.

Der Mechanismus der Transformation

Ermöglichung kritischer chemischer Reaktionen

Der Ofen liefert die thermische Energie, die notwendig ist, um drei spezifische Prozesse einzuleiten: Devolatilisierung, thermische Polykondensation und Karbonisierung.

Durch die Aufrechterhaltung der Temperatur bei etwa 773 K zwingt die Ausrüstung flüchtige Bestandteile aus der imprägnierten Kiefernzapfenbiomasse. Diese thermische Zersetzung ist der erste Schritt zur Schaffung eines stabilen Kohlenstoffgerüsts.

Die Rolle der Atmosphärenkontrolle

Ein bestimmtes Merkmal dieses Prozesses ist die Verwendung eines geschützten Stickstoffstroms.

Der Ofen fungiert als hermetische Kammer, die Sauerstoff ausschließt. Ohne diese inerte Atmosphäre würden die hohen Temperaturen dazu führen, dass das Kohlenstoffsubstrat einer unnötigen oxidativen Verbrauchung (Verbrennung zu Asche) unterliegt, anstatt zu einer nützlichen Struktur zu karbonisieren.

Sicherstellung der strukturellen Stabilität

Der Ofen ist für die gleichmäßige Wärmeverteilung über das Material verantwortlich.

Die präzise Temperaturkontrolle bestimmt die Umwandlungseffizienz der Kiefernzapfen-Vorläufer. Eine gleichmäßige Erwärmung stellt sicher, dass die Devolatilisierung gleichmäßig erfolgt, strukturelle Defekte verhindert und sicherstellt, dass das Endprodukt ein stabiles, hoch entwickeltes Netzwerk von Mikroporen und Mesoporen aufweist.

Kritische Prozessvariablen

Temperaturpräzision und Porenentstehung

Die spezifische Oberfläche der resultierenden Aktivkohle ist direkt mit der Fähigkeit des Ofens verbunden, eine konstante Temperatur zu halten.

Wenn chemische Aktivatoren wie Kaliumhydroxid (KOH) oder Zinkchlorid (ZnCl2) verwendet werden, muss der Ofen genaue Heizraten liefern. Diese Präzision treibt die Reaktion zwischen dem Aktivator und der Kohlenstoffmatrix an, erweitert die Mikroporenstrukturen und erhöht die Oberfläche erheblich.

Auswirkungen auf die Oberflächenchemie

Über die physikalische Struktur hinaus reguliert die Ofenumgebung die Oberflächenchemie.

Durch die Aufrechterhaltung einer sauerstofffreien Umgebung während der Wärmebehandlung verhindert die Ausrüstung Schäden an der Porenstruktur. Dies ermöglicht die Beibehaltung oder Modifizierung spezifischer chemischer Eigenschaften und stellt sicher, dass das Material für seine beabsichtigte Filtrations- oder katalytische Anwendung optimiert ist.

Verständnis der Kompromisse

Das Risiko eines Temperaturgradienten

Wenn der Ofen keine gleichmäßige Wärmeverteilung aufrechterhalten kann, wird die Kiefernzapfenbiomasse ungleichmäßig karbonisieren.

"Kalte Stellen" in der Kammer können zu einer unvollständigen Pyrolyse führen, wodurch flüchtige Verunreinigungen zurückbleiben. Umgekehrt können "heiße Stellen" zu übermäßigem Sintern führen, das die zarten Porenstrukturen kollabieren lässt, die Sie zu schaffen versuchen, und die Wirksamkeit des Materials drastisch reduziert.

Atmosphärenintegrität

Der häufigste Fehlerpunkt ist ein Bruch in der inerten Atmosphäre.

Selbst geringe Sauerstofflecks während der Hochtemperaturphase schädigen die Kohlenstoffmatrix. Dies führt zu einem Ertragsverlust und einer Verringerung der spezifischen Oberfläche, was die Vorteile der Wärmebehandlung zunichte macht.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität von Kiefernzapfen-basierter Aktivkohle zu maximieren, stimmen Sie Ihren Ofenbetrieb auf Ihre spezifischen Ziele ab:

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Oberfläche liegt: Priorisieren Sie einen Ofen mit hochpräziser Temperaturregelung, um die Ausdehnung von Mikroporen während der Aktivierungsphase mit Mitteln wie KOH zu fördern.

- Wenn Ihr Hauptaugenmerk auf struktureller Stabilität und Ertrag liegt: Stellen Sie sicher, dass Ihr Ofen eine einwandfreie anaerobe Umgebung mit kontinuierlichem Stickstoffstrom schafft, um den oxidativen Verbrauch des Kohlenstoffsubstrats zu verhindern.

Der Erfolg bei der Herstellung von hochwertiger Aktivkohle liegt in der rigorosen Kontrolle der thermischen und atmosphärischen Umgebung.

Zusammenfassungstabelle:

| Prozessphase | Ofenfunktion | Kritische Anforderung |

|---|---|---|

| Devolatilisierung | Treibt flüchtige Bestandteile aus | Schnelle, gleichmäßige Wärmeverteilung |

| Karbonisierung | Bildet stabiles Kohlenstoffgerüst | Präzise 773 K (500 °C) Stabilität |

| Atmosphärenkontrolle | Verhindert oxidatives Verbrennen | Einwandfreier inerter Stickstoffstrom |

| Aktivierung | Erweitert Mikroporennetzwerke | Hochpräzise thermische Rampenraten |

Erweitern Sie Ihre Materialforschung mit KINTEK

Präzision ist der Unterschied zwischen Asche und Hochleistungs-Aktivkohle. KINTEK bietet branchenführende Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die Ihnen die vollständige Kontrolle über Ihre thermische Umgebung geben.

Ob Sie Biomassepyrolyse verfeinern oder fortschrittliche Katalysatoren entwickeln, unsere von Experten unterstützte F&E und kundenspezifischen Laboröfen gewährleisten eine gleichmäßige Erwärmung und Atmosphärenintegrität für jedes Experiment.

Bereit, Ihren Karbonisierungsprozess zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifische Lösung zu finden

Visuelle Anleitung

Referenzen

- Yassine Jari, Bouchaib Gourich. Porous activated carbons derived from waste Moroccan pine cones for high-performance adsorption of bisphenol A from water. DOI: 10.1016/j.heliyon.2024.e29645

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Warum wird ein Vakuumtrockenschrank für TMP-Materialien bevorzugt? Schutz der Porosität und elektrochemischen Leistung

- Warum ist ein Vakuumtrockenschrank für Kohlenstoffelektroden aus EN-LCNF unerlässlich? Präzise Lösungsmittelentfernung und Null-Oxidation erreichen

- Ist der Hochvakuum-Schmelzofen für Forschungsanwendungen geeignet? Erschließen Sie Reinheit und Präzision in der Materialwissenschaft

- Welche Abschreckprozesse können mit einem Vakuumwärmebehandlungs-ofen erreicht werden? Entsperren Sie Präzision und Reinheit für überlegene Ergebnisse

- Was sind die Vorteile der Verwendung eines Vakuumtrockenschranks für WS2-Nanopartikel? Optimierung von Reinheit und Struktur

- Wie wird das Vakuum in einem Vakuumofen aufrechterhalten? Entdecken Sie die Geheimnisse für optimale Leistung

- Wie funktioniert das intelligente digitale Anzeigeregelsystem für die Temperaturregelung in Vakuum-Sinteröfen? Erreichen Sie eine präzise thermische Verwaltung

- Warum ist ein Entölungsvorbehandlungsschritt bei der Magnesiumsublimation erforderlich? Um eine hochreine Rückgewinnung zu gewährleisten