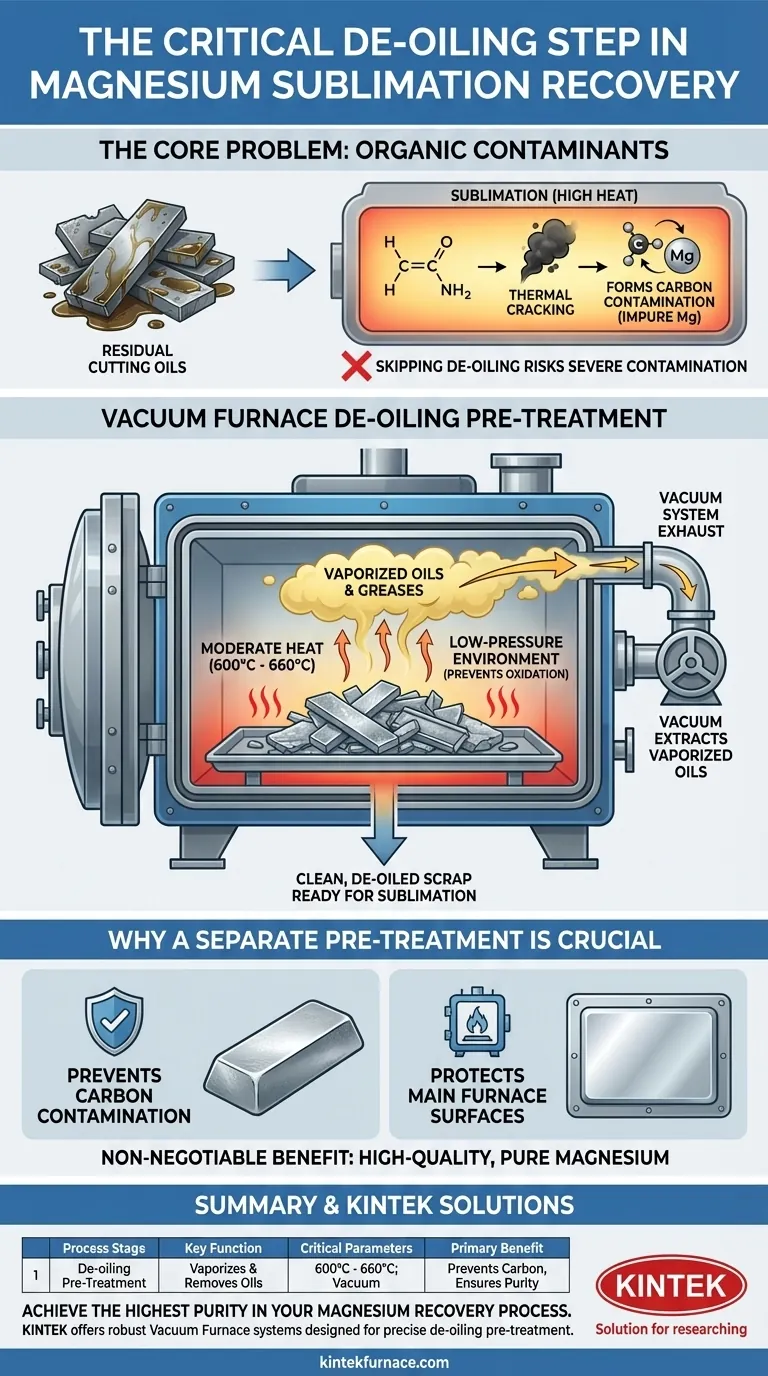

Eine Entölungsvorbehandlung ist ein zwingend erster Schritt im Magnesiumsublimationsrückgewinnungsprozess, um organische Verunreinigungen wie Schneidöle aus dem Schrottmaterial zu beseitigen. Werden diese nicht entfernt, zersetzen sich die Öle unter der hohen Hitze der Sublimation und bilden Kohlenstoff, der das Endprodukt aus Magnesium stark verunreinigt. Ein Vakuumofen wird verwendet, um den Schrott schonend zu erhitzen, diese Öle zu verdampfen, damit ein Vakuumsystem sie vollständig absaugen kann, bevor die Hauptreinigungsstufe beginnt.

Die endgültige Reinheit des zurückgewonnenen Magnesiums wird nicht nur durch den letzten Sublimationsschritt bestimmt, sondern durch die entscheidende Vorbehandlung, die Verunreinigungen im Voraus entfernt. Die Entölung in einem Vakuumofen ist die wesentliche erste Verteidigungslinie gegen Kohlenstoffkontamination.

Das Kernproblem: Organische Verunreinigungen im Schrott

Die Art der Verunreinigung

Magnesiumschrott, insbesondere aus der Bearbeitung und Fertigung, ist fast immer mit Resten von Schneidölen und anderen organischen Verbindungen beschichtet.

Diese Substanzen sind physikalisch auf der Oberfläche des Metalls vorhanden, gehören aber nicht zur metallischen Legierung selbst.

Die Folge von Untätigkeit

Während der Hochtemperatur-Sublimationsphase durchlaufen diese organischen Öle einen Prozess, der als thermische Rissbildung bezeichnet wird.

Diese chemische Zersetzung erzeugt elementaren Kohlenstoff, der sich dann mit dem gereinigten Magnesium vermischt und es verunreinigt, wodurch seine Qualität und Leistungseigenschaften beeinträchtigt werden.

Wie der Vakuum-Entölungsprozess funktioniert

Die Rolle moderater Hitze

Der Vakuumofen erhitzt den kontaminierten Schrott auf eine sorgfältig kontrollierte Temperatur, typischerweise zwischen 600°C und 660°C.

Diese Temperatur ist hoch genug, um die Öle und Fette zu verdampfen, bleibt aber unter dem Punkt, an dem Magnesium zu schmelzen oder signifikant zu sublimieren beginnen würde. Dies stellt sicher, dass nur die Verunreinigungen gezielt behandelt werden.

Die Funktion des Vakuums

Das Vakuumsystem erfüllt in dieser Vorbehandlungsphase zwei kritische Funktionen.

Erstens und vor allem wirkt es als Abluftsystem und saugt die verdampften Ölverunreinigungen aktiv aus der Ofenkammer ab.

Zweitens verhindert die Niederdruckumgebung, dass sich das hochreaktive Magnesium während des Erhitzens oxidiert, was sonst in Gegenwart von Luft geschehen würde.

Warum eine separate Vorbehandlung entscheidend ist

Die Durchführung der Entölung als separater Schritt hält den Hauptsublimationsofen sauber.

Wenn kontaminierter Schrott direkt in den Hauptofen gegeben würde, würden die verdampften Öle die Innenflächen, insbesondere die kalten Kondensationsplatten, verunreinigen und nicht nur die aktuelle Charge, sondern auch nachfolgende Rückgewinnungszyklen ruinieren.

Verständnis der Kompromisse

Die zusätzliche Prozesskomplexität

Die Notwendigkeit eines separaten Entölungsschritts fügt dem Gesamtworkflow eine zusätzliche Stufe hinzu, was sowohl die Verarbeitungszeit als auch die Investitionskosten für Geräte erhöht.

Diese Vorbehandlung erfordert einen eigenen Vakuumofen, Materialtransport und Prozesssteuerungen, getrennt von der Hauptsublimationseinheit.

Der nicht verhandelbare Vorteil: Reinheit

Trotz der zusätzlichen Komplexität ist dieser Schritt für die Herstellung von hochwertigem Magnesium nicht verhandelbar.

Das Überspringen würde zu einem Endprodukt führen, das mit Kohlenstoff verunreinigt ist, was es für die meisten industriellen Anwendungen ungeeignet macht und den wirtschaftlichen Nutzen des Rückgewinnungsprozesses zunichtemacht.

Die richtige Wahl für Ihr Ziel treffen

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Reinheit liegt: Eine dedizierte Vakuum-Entölungsvorbehandlung ist eine absolute Notwendigkeit. Es gibt keine praktikable Abkürzung.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz liegt: Der Schlüssel liegt darin, den Transfer zwischen dem Entölungsofen und dem Sublimationsofen zu optimieren, nicht darin, den Vorbehandlungsschritt selbst zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf dem Gerätedesign liegt: Das Vakuumsystem muss robust genug sein, um die Absaugung erheblicher Öl-Dämpfe zu bewältigen, ohne die Integrität der Pumpen oder der Hauptkammer zu beeinträchtigen.

Letztendlich ist eine effektive Vorbehandlung die Grundlage, auf der ein erfolgreicher und profitabler Magnesiumsublimationsprozess aufgebaut ist.

Zusammenfassungstabelle:

| Prozessstufe | Hauptfunktion | Kritische Parameter |

|---|---|---|

| Entölungsvorbehandlung | Verdampft und entfernt Schneidöle aus dem Schrott | Temperatur: 600°C - 660°C; Betrieb unter Vakuum |

| Hauptvorteil | Verhindert Kohlenstoffkontamination des endgültigen Magnesiumprodukts | Schützt den Hauptsublimationsofen und gewährleistet Produktreinheit |

Erzielen Sie die höchste Reinheit in Ihrem Magnesiumrückgewinnungsprozess.

Das Überspringen des Entölungsvorbehandlungsschritts birgt das Risiko einer starken Kohlenstoffkontamination, die die Qualität Ihres Endprodukts beeinträchtigt. Die richtige Ausrüstung ist entscheidend für den Erfolg.

Unterstützt durch fachkundige F&E und Fertigung bietet KINTEK robuste Vakuumofensysteme, die für eine präzise Entölungsvorbehandlung und andere Hochtemperaturprozesse wie Sublimation entwickelt wurden. Unsere Lösungen sind an Ihre spezifischen Schrottbehandlungs- und Reinheitsanforderungen anpassbar.

Sind Sie bereit, Ihre Investition zu schützen und eine hochreine Magnesiumrückgewinnung zu gewährleisten? Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Vakuumlösungen Ihren Prozess optimieren können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen