Der Hauptvorteil der Verwendung eines Vakuum-Sinterofens für Magnesiumoxid (MgO) ist die aktive Entfernung von Gasen, die ansonsten den Verdichtungsprozess behindern. Während Öfen mit Standardatmosphäre häufig Gase im Material einschließen, eliminiert eine Vakuumumgebung den Innendruck und ermöglicht es der Keramik, eine mikroskopische Struktur zu erreichen, die ihrer theoretischen Dichte sehr nahe kommt.

Die Kern Erkenntnis Vakuumsintern erhitzt das Material nicht nur; es verändert grundlegend die Porenstruktur. Durch die Entfernung behindernder Gase wird der Innendruck beseitigt, der der Schrumpfung entgegenwirkt. Speziell für MgO ist dies der entscheidende Faktor zwischen der Herstellung einer standardmäßigen opaken Keramik und eines Hochleistungs-Transparentmaterials mit überlegener Wärmeleitfähigkeit.

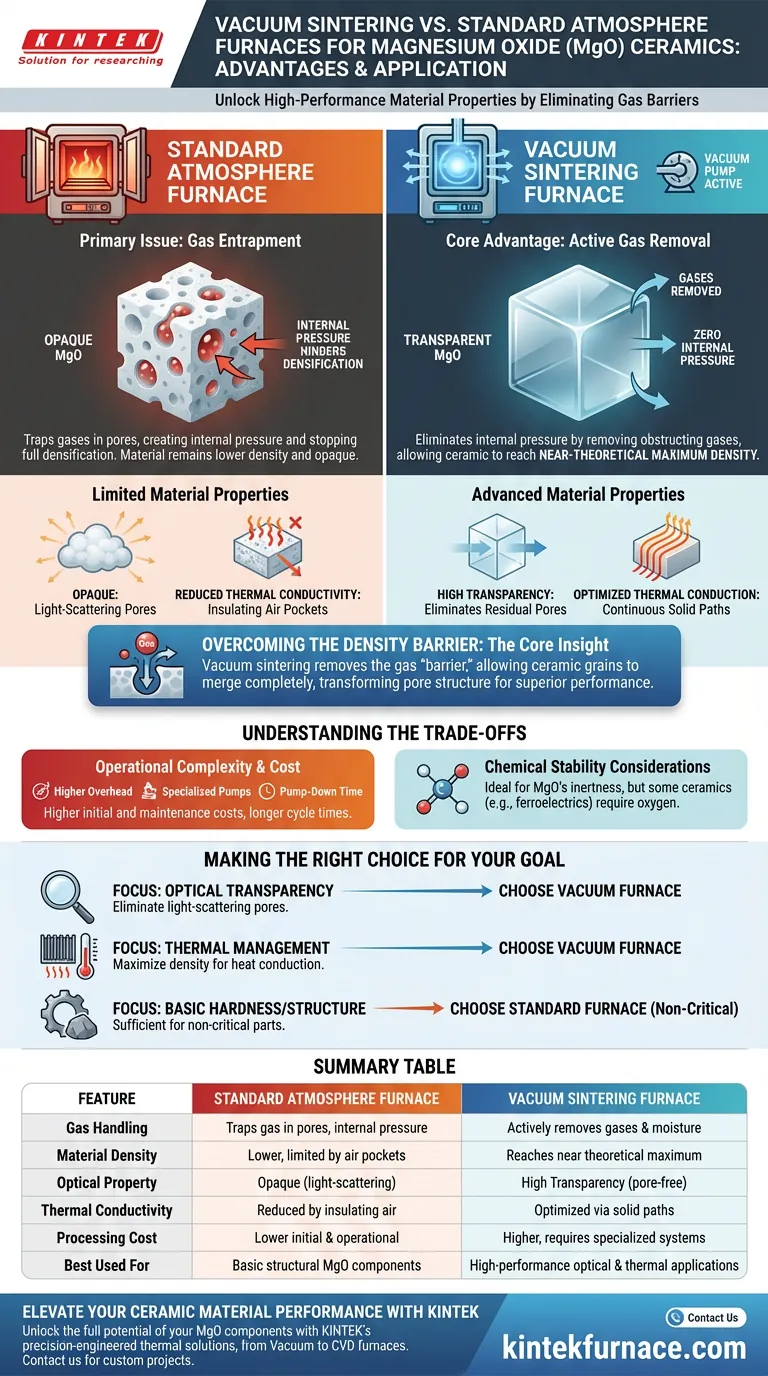

Die Dichteschranke überwinden

Beseitigung des inneren Gasdrucks

In einem Ofen mit Standardatmosphäre können Gasmoleküle in den Poren des Materials eingeschlossen werden, während es schrumpft.

Dieses eingeschlossene Gas erzeugt einen Innendruck, der der Sinterkraft entgegenwirkt und effektiv verhindert, dass das Material vollständig dicht wird. Eine Vakuumumgebung entfernt diese Gase und beseitigt so den Widerstand gegen die Schrumpfung.

Entfernung von adsorbierten flüchtigen Stoffen

Rohe Keramikpulver enthalten oft adsorbierte Gase oder Feuchtigkeit auf ihrer Oberfläche.

Während der anfänglichen Erwärmungsphasen extrahiert ein Vakuumofen diese flüchtigen Stoffe effektiv. Dies verhindert die Bildung von geschlossenen Poren im späteren Prozess und stellt sicher, dass die endgültige Struktur fest und nicht schwammartig ist.

Erreichen der theoretischen Dichte

Das ultimative Ziel des Sinterns von MgO ist die vollständige Eliminierung der Porosität.

Durch die Entfernung der Gas-"Barriere" können die Keramikkörner vollständiger verschmelzen. Dies führt zu einem Endprodukt, das eine Dichte aufweist, die nahezu identisch mit dem theoretischen Maximum des Materials ist.

Freischaltung von fortschrittlichen Materialeigenschaften

Erreichen optischer Transparenz

Der spezifischste Vorteil für MgO, der in der technischen Literatur erwähnt wird, ist die Transparenz.

Restporen in einer Keramik wirken als Lichtstreuzentren, wodurch das Material opak wird. Durch die nahezu vollständige Eliminierung dieser Restporen ermöglicht das Vakuumsintern, dass Licht durch das Material dringt, was für optische Anwendungen unerlässlich ist.

Optimierung der Wärmeleitung

Luft ist ein thermischer Isolator. Daher reduzieren mikroskopische Lufteinschlüsse im Inneren der Keramik ihre Fähigkeit, Wärme zu übertragen.

Vakuumsintern schafft durchgehende, feste Wärmeleitungswege im gesamten Material. Dies verbessert die Wärmeleitfähigkeit der endgültigen MgO-Komponente erheblich.

Abwägungen verstehen

Betriebliche Komplexität und Kosten

Während Vakuumsysteme Reinheit und Dichte bieten, sind sie mit höheren Gemeinkosten verbunden.

Im Vergleich zu Niedervakuum- oder Standardatmosphärenöfen sind Hochvakuum-Systeme teurer im Betrieb und in der Wartung. Sie erfordern auch eine Pumpzeit, die den gesamten Verarbeitungszyklus im Vergleich zum einfachen Freiluftbrennen verlängern kann.

Überlegungen zur chemischen Stabilität

Vakuumsintern ist nicht universell für alle Keramiktypen überlegen; es hängt von der Chemie ab.

Zum Beispiel erfordern bestimmte Oxidkeramiken (wie BCZT) eine sauerstoffreiche Atmosphäre, um Sauerstoffleerstellen zu reduzieren und piezoelektrische Eigenschaften zu erhalten. Für MgO, wo das Ziel oft Inertheit und physikalische Dichte und nicht ferroelektrische Manipulation ist, bleibt Vakuum jedoch die überlegene Wahl.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie sich für Ihr MgO-Projekt zwischen einem Standardatmosphärenofen und einem Vakuumsystem entscheiden, berücksichtigen Sie Ihre Endanforderungen:

- Wenn Ihr Hauptaugenmerk auf optischer Transparenz liegt: Sie müssen einen Vakuumofen verwenden, um die Restporen zu eliminieren, die Licht streuen und Opazität verursachen.

- Wenn Ihr Hauptaugenmerk auf Wärmemanagement liegt: Eine Vakuumumgebung ist erforderlich, um die Dichte zu maximieren und ungehinderte Wärmeleitungswege zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf grundlegender Härte/Struktur liegt: Ein Vakuumofen liefert im Allgemeinen höhere Festigkeit und Härte, obwohl ein Standardofen für nicht kritische Strukturteile ausreichen kann.

Zusammenfassung: Für Hochleistungs-Magnesiumoxidkeramiken ist der Vakuumofen kein Luxus, sondern eine Notwendigkeit, um die physikalischen Gasbarrieren zu entfernen, die volle Dichte und Transparenz verhindern.

Zusammenfassungstabelle:

| Merkmal | Standardatmosphärenofen | Vakuum-Sinterofen |

|---|---|---|

| Gasbehandlung | Schließt Gas in Poren ein und erzeugt Innendruck | Entfernt aktiv Gase und flüchtige Feuchtigkeit |

| Materialdichte | Niedriger; begrenzt durch eingeschlossene Luftblasen | Erreicht nahezu theoretische maximale Dichte |

| Optische Eigenschaft | Opak (aufgrund von lichtstreuenden Poren) | Hohe Transparenz (eliminiert Restporen) |

| Wärmeleitfähigkeit | Reduziert durch isolierende Luftblasen | Optimiert durch kontinuierliche feste Leitungswege |

| Verarbeitungskosten | Geringere anfängliche und betriebliche Gemeinkosten | Höher; erfordert spezielle Pumpsysteme |

| Am besten geeignet für | Grundlegende strukturelle MgO-Komponenten | Hochleistungs-Optik- und Wärme-Anwendungen |

Verbessern Sie die Leistung Ihrer Keramikmaterialien mit KINTEK

Schöpfen Sie das volle Potenzial Ihrer Magnesiumoxidkomponenten mit präzisionsgefertigten thermischen Lösungen aus. Mit fachkundiger F&E und Weltklasse-Fertigung bietet KINTEK eine umfassende Palette von Hochtemperatur-Laborsystemen, darunter Vakuum-, Muffel-, Rohr-, Dreh- und CVD-Öfen – alle vollständig anpassbar, um Ihre einzigartigen Sinteranforderungen zu erfüllen.

Ob Sie theoretische Dichte oder optische Transparenz anstreben, unsere technischen Experten sind bereit, den perfekten Ofen für Ihr Labor zu entwerfen. Kontaktieren Sie KINTEK noch heute, um Ihr kundenspezifisches Projekt zu besprechen und zu sehen, wie unsere fortschrittliche Vakuumtechnologie Ihre Materialergebnisse transformieren kann.

Visuelle Anleitung

Referenzen

- Advanced Thermal Interface Materials: Insights into Low‐Temperature Sintering and High Thermal Conductivity of MgO. DOI: 10.1002/adma.202510237

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Warum sind Vakuumtrockenschränke und Argon-Schutzgas für MXen-Monolithen notwendig? Sicherstellung von Dichte und chemischer Integrität

- Welche Kühlsysteme sind in Labovakuumöfen verfügbar? Optimieren Sie Materialeigenschaften mit Präzision

- Was ist der Zweck der Verwendung eines Vakuumofens für La-CoTe2-Batterieelektroden? Gewährleistung von Reinheit und Leistung

- Was ist der Prozess der Vakuumwärmebehandlung? Erzielen Sie überlegene metallurgische Eigenschaften

- Welche verschiedenen Klassifikationen von Vakuumöfen gibt es basierend auf dem Druckbereich? Entdecken Sie Hochvakuum vs. UHV für Ihr Labor

- Wie erleichtert ein Hochvakuumtrocknungssystem das Trocknen von MgAlhfip? Gewährleistung der Reinheit von Magnesiumelektrolyten

- Welche Faktoren sind für das erfolgreiche Vakuumlöten entscheidend? Beherrschung der Verbindungsfestigkeit und saubere Verbindungen

- Was sind die Schlüsselkomponenten eines Vakuumsystems für die Wärmebehandlung? Erzielen Sie überlegene metallurgische Ergebnisse