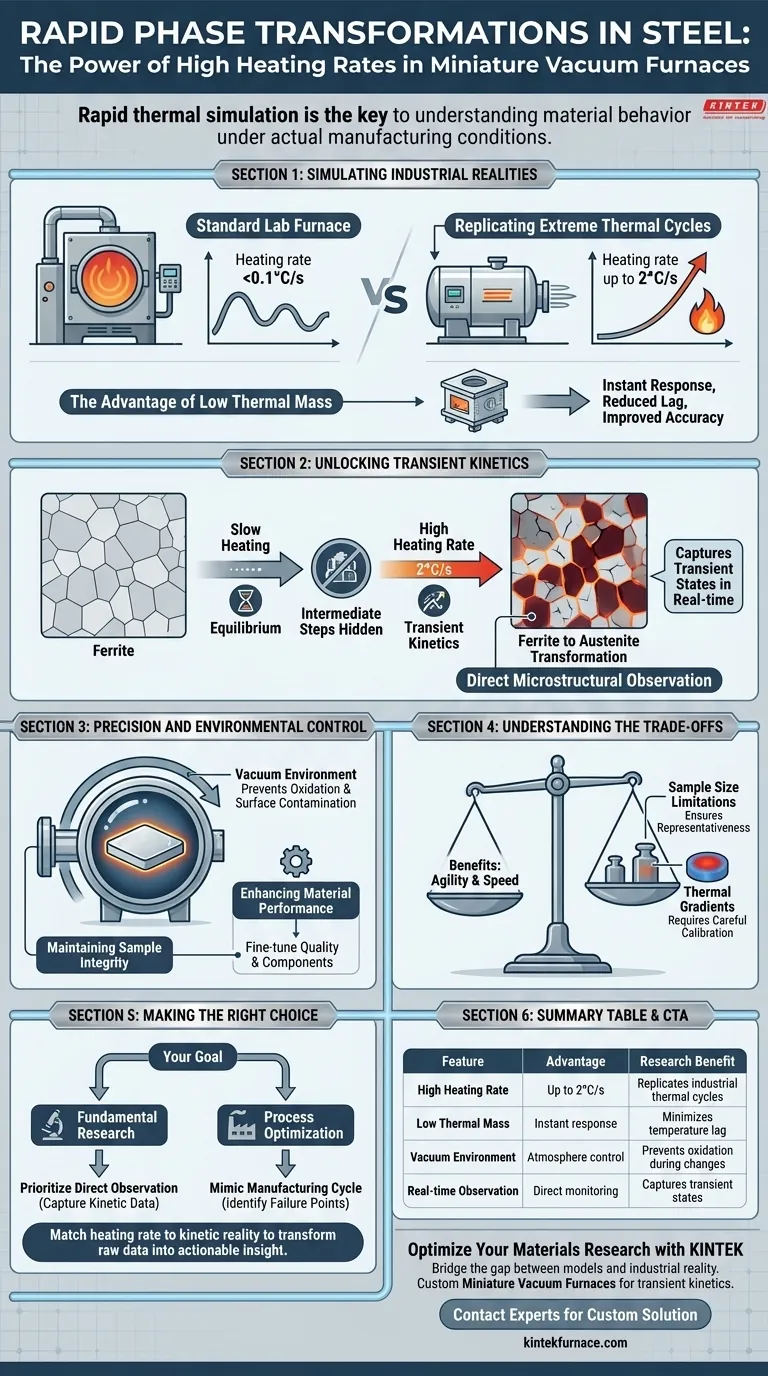

Schnelle thermische Simulation ist der Schlüssel zum Verständnis, wie sich Materialien unter realen Herstellungsbedingungen verhalten. Hohe Aufheizraten, insbesondere solche, die in Miniatur-Vakuumöfen bis zu 2 °C pro Sekunde erreichen, ermöglichen es Forschern, die extremen thermischen Zyklen nachzubilden, die bei der industriellen Wärmebehandlung auftreten. Diese Fähigkeit ist entscheidend für die Erfassung transienter kinetischer Prozesse, wie z. B. der Umwandlung von Ferrit in Austenit in Stahl, die bei langsameren, herkömmlichen Heizmethoden oft übersehen werden.

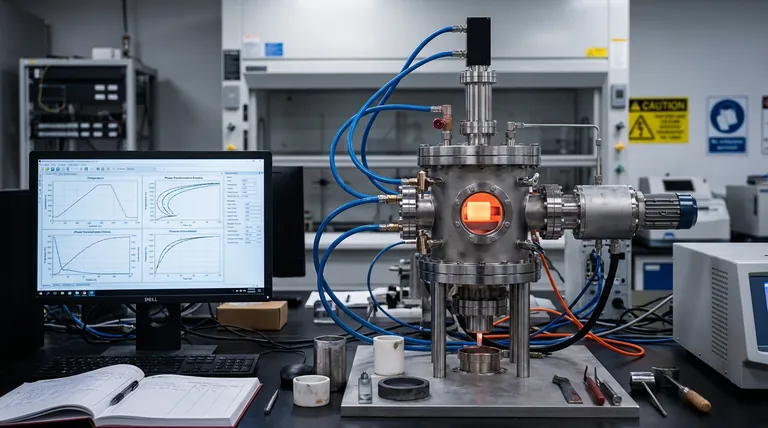

Miniatur-Vakuumöfen nutzen eine geringe thermische Masse, um extreme industrielle thermische Zyklen zu simulieren. Diese präzise Steuerung ermöglicht die direkte Beobachtung der mikrosstrukturellen Entwicklung und schließt die Lücke zwischen theoretischen Modellen und realen Produktionsbedingungen.

Simulation industrieller Realitäten

Nachbildung extremer thermischer Zyklen

Standard-Laböfen heizen oft zu langsam, um mit dem Tempo industrieller Prozesse Schritt zu halten. Miniatur-Vakuumöfen lösen dieses Problem, indem sie Aufheizraten von bis zu 2 °C pro Sekunde erreichen. Dadurch können Forscher Testproben den exakten thermischen Belastungen aussetzen, denen sie auf einer Produktionslinie ausgesetzt wären.

Der Vorteil geringer thermischer Masse

Die Fähigkeit, schnell aufzuheizen, ist ein direktes Ergebnis des kompakten Designs des Ofens. Durch die Verwendung von Komponenten mit geringer thermischer Masse minimiert das System die Energie, die zur Temperaturänderung benötigt wird. Dies stellt sicher, dass der Ofen fast augenblicklich auf die Programmierung reagiert, wodurch Verzögerungen reduziert und die Simulationsgenauigkeit verbessert wird.

Entschlüsselung transienter Kinetik

Erfassung von Phasentransformationen

Viele Materialveränderungen, wie z. B. die Umwandlung von Ferrit in Austenit in Stahl, sind sehr empfindlich gegenüber Zeit und Temperatur. Langsames Aufheizen ermöglicht es dem Material, ein Gleichgewicht zu erreichen, wodurch die Zwischenschritte der Umwandlung effektiv "verborgen" werden. Hohe Aufheizraten frieren diese transienten kinetischen Prozesse ein, sodass Forscher genau untersuchen können, wie die Phasenumwandlung in Echtzeit abläuft.

Direkte mikrosstrukturelle Beobachtung

Das Verständnis des Endzustands eines Materials reicht nicht aus; man muss den Weg verstehen. Diese Öfen ermöglichen die direkte Beobachtung der mikrosstrukturellen Entwicklung, während sie geschieht. Diese Erkenntnisse helfen dabei, genau zu bestimmen, in welchem präzisen Moment und bei welcher Temperatur kritische Änderungen in der Kristallstruktur des Materials stattfinden.

Präzision und Umweltkontrolle

Aufrechterhaltung der Probenintegrität

Während Geschwindigkeit hier der Hauptvorteil ist, spielt die Vakuumumgebung eine entscheidende unterstützende Rolle. Wie in breiteren Materialverarbeitungskontexten festgestellt, bieten Vakuumöfen eine präzise Kontrolle über Atmosphäre und Abkühlraten. Dadurch wird sichergestellt, dass die schnellen Phasentransformationen nicht durch Oxidation oder Oberflächenkontamination beeinträchtigt werden.

Verbesserung der Materialleistung

Das ultimative Ziel des Studiums dieser schnellen Raten ist die Verbesserung des Endprodukts. Durch die Steuerung des thermischen Zyklus können Ingenieure die Qualität und Leistung behandelter Materialien optimieren. Dies führt zu Komponenten, die die strengen Anforderungen für Exzellenz in der Materialherstellung erfüllen.

Verständnis der Kompromisse

Einschränkungen der Probengröße

Der Hauptkompromiss für solche Agilität und Geschwindigkeit ist oft der Maßstab. "Miniatur"-Öfen erfordern typischerweise kleine Proben, um diese schnellen Raten gleichmäßig zu erreichen. Sie müssen sicherstellen, dass das kleine Probenvolumen repräsentativ für das Bulk-Material ist, das Sie untersuchen möchten.

Thermische Gradienten

Schnelles Aufheizen birgt das Risiko von thermischen Gradienten innerhalb der Probe selbst. Wenn die Aufheizrate die Wärmeleitfähigkeit des Materials übersteigt, kann die Kerntemperatur hinter der Oberflächentemperatur zurückbleiben. Dies erfordert eine sorgfältige Kalibrierung, um sicherzustellen, dass die gesammelten Daten den internen Zustand des Materials genau widerspiegeln.

Die richtige Wahl für Ihr Ziel treffen

Um den Wert von Hochgeschwindigkeits-Vakuumöfen zu maximieren, stimmen Sie Ihre Teststrategie auf Ihre spezifischen Ziele ab.

- Wenn Ihr Hauptaugenmerk auf der Grundlagenforschung liegt: Priorisieren Sie die Fähigkeit zur direkten Beobachtung, um die kinetischen Daten von Phasentransformationen wie Ferrit zu Austenit zu erfassen.

- Wenn Ihr Hauptaugenmerk auf der Prozessoptimierung liegt: Nutzen Sie die hohen Aufheizraten, um Ihren spezifischen Herstellungszyklus nachzuahmen und potenzielle Schwachstellen oder Effizienzsteigerungen zu identifizieren.

Indem Sie die Aufheizrate an die kinetische Realität Ihres Materials anpassen, verwandeln Sie Rohdaten in umsetzbare Produktionserkenntnisse.

Zusammenfassungstabelle:

| Merkmal | Vorteil | Forschungsnutzen |

|---|---|---|

| Hohe Aufheizrate | Bis zu 2 °C pro Sekunde | Bildet industrielle thermische Zyklen und kinetischen Stress nach |

| Geringe thermische Masse | Sofortige thermische Reaktion | Minimiert Temperaturverzögerungen für genaue Simulation |

| Vakuumumgebung | Atmosphärenkontrolle | Verhindert Oxidation während Hochgeschwindigkeits-Phasenänderungen |

| Echtzeit-Beobachtung | Direkte mikrosstrukturelle Überwachung | Erfasst transiente Zustände wie Ferrit-zu-Austenit |

Optimieren Sie Ihre Materialforschung mit KINTEK

Schließen Sie die Lücke zwischen theoretischen Modellen und industrieller Realität. Gestützt auf F&E und Fertigungsexpertise bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen, die alle präzisionsgefertigt sind, um den strengen Anforderungen der Materialwissenschaft gerecht zu werden. Unsere Miniatur-Vakuumöfen sind vollständig anpassbar und bieten die geringe thermische Masse und die schnellen Aufheizraten, die für die Untersuchung transienter Kinetik und mikrosstruktureller Entwicklung in Stahl und fortschrittlichen Legierungen unerlässlich sind.

Bereit, überlegene Genauigkeit bei der thermischen Simulation zu erreichen?

Kontaktieren Sie noch heute unsere Experten, um Ihre individuelle Lösung zu finden

Visuelle Anleitung

Referenzen

- Jérôme Mendonça, Renaud Podor. Development of a microfurnace dedicated to <i>in situ</i> scanning electron microscope observation up to 1300 °C. III. <i>In situ</i> high temperature experiments. DOI: 10.1063/5.0207477

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Was ist der Zweck der Verwendung eines Hochvakuumtrockenschranks? Maximierung der Batterieleistung und Elektrodenreinheit

- Wie reduziert Vakuum-Wärmebehandlung die Werkstückverformung? Erreichen Sie überlegene Formstabilität

- Wie ermöglicht ein Glow-Discharge-Ionen-Diffusions-Ofen die Niedertemperatur-Plasma-Aufkohlung von AISI 316L?

- Was sind die Merkmale eines Frontlader-/Horizontalofens? Entriegeln Sie die präzise Wärmebehandlung

- Ist Vakuumlöten besser als Löten? Erzielen Sie überlegene Verbindungsqualität für kritische Anwendungen

- Wie verbessert ein Vakuumofen die Schmelzqualität? Erzielen Sie reinere, stärkere Metalle für Ihre Anwendungen

- Was sind die Anwendungen des Ofenlötnens im Energiesektor und in der Stromerzeugung? Erreichen Sie überlegene Verbindungsintegrität für kritische Komponenten

- Welche kritischen Prozessbedingungen bietet ein Hochvakuum-Hochtemperaturofen für Mn2AlB2? Beherrschung der MAB-Synthese